СП

00

ел

СХ) О5

Изовретенив относится к абсорбционным методам очистки газов от кислых компонентов и может быть использовано в нефтяной, нефтехимеческой, химической и газовой отраслях про кшишенчости.

Известно процессы абсорбционной очистки углеводородных с.месей от кислых компонентов в которых в качестве абсорбента используют пропиленкарбонат, диметиловый эфир полиэтиленгликоля (ДМЭПЭГ) N - метилпирролидон, сульфолан, трибутилфосфат и др, tl3«

К недостатке процессов относят трудность, достижения глубокой степени (ачистки и повышенную растворимость углеводородов в абсорбентах. Присутствие углеводородов в кислых газах осложняет их последующую переработку. Кроме того, эффективносЛ таких процессов зависит от условий их проведения.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ очистки углеводородных газов от кислых компонентов, в котором в качестве абсорбента используют раствор диэтаноламина с концентрацией 70-98 причем абсорбент нанесен в виде пленки на твердалй носитель. В качестве твердого носителя используют кварцевый песок, природный цеолит (клиноптилолит), кирпич С2.

Известный способ характеризуется малым количеством абсорбента в единице объема аппарата, что затрудняет использование этого способа в промышленном масштабе для очистки больших.количеств газа или газов, содержащих более 0,05 об,% HjS, невозможностью использования для очистки сжиженных и жидких углеводородных фракций и низкими допустимыми линейными скоростями газовых и жидких потоков, определяемыми срывом пленки абсорбента с поверхности твердого носителя.

Таким образом, применение известного процесса связано с высокими капитальными вложениями в процесс очистки. Одновременно малое количество абсорбента, нанесенного в виде пленки на поверхность твердого носителя, по сравнению с общей массой сорбента, используемой для очистки газа, ведет на стадии регенерации к высоким удельным энергетическим затратам на нагрев и охлаждение твердого носителя.

Целью изобретения является повышение производительности процесса за счет увеличения сорбцио ной емкости поглотителя.

Поставленная цель достигается , что согласно способу очистки

углеводородных смесей от кислых компонентов путем абсорбции их алканoлaминal в, нанесенными на твердый носитель, с последующей регенерацией насыщенного поглотителя, алканоламин предварительно иммобилизуют на внутренней поверхности синтетического или минерального адсорбента с размером пор 80-800 А и объемом пор 1,0-1,6 см /г.

При этом абсорбцию из газовых смесей осуществля4от при объемной скорости 1000-100,00 ч , а из жидких при 10-50 .

Кроме того, в качестве твердого носителя используют силикагель.

Нанесение поглотительного раствора на внутреннюю поверхность сорбента позволяет существенно увеличить (в 20-30 раз по сравнению с прототипом) количество поглотительного раствора в единице объема аппарата и одновременно за счет предотвращения срыва пленки с поверхности сорбента зн/ачительно увеличить объемные скорости газовых и жидких смесе Все это приводит к увеличению производительности, уменьшению объема сорбента и габаритов аппаратов, применяеьвлх для очистки, а следовательно, и снижению энергетических затрат на стадии регенерации сорбента. Кроме того, иммобилизация поглотителя на поверхности тяердого адсорбента вызывает увеличение в 5-35 раз поглотительной емкости за счет эффективного воздействия активной поверхности адсорбента на границе раздела фаз с раствором алканоламина.

П р и м е .р 1. Оценку эффективности предложенного процесса очистки нефтяного газа от сероводорода проводят сравнением его с прототипом. Для этого в качестве сорбента используют силикагели марок: СХ-423 СХ-421, СХ-424, КСК-1, предварительно обезвоженные прокаливанием при 250° С, на внутренней поверхности каждого из которых иммобилизован раствор алканоламина {моноэтаноламин-МЭА, диэтаноламин - ДЭА, МЭА и ДЭА соответственно), непосредственно в адсорбере (см. табл. 1 Газ состава, об. %: N, 0,06; СО, 0,63; HjS 0,12; СН 81,42; , 6,11; 6,87; 0,28, направляют в адсорбер диаметром 20 м, в который загружено 30 см сорбента. Очищенный газ сбрасывают в атмосферу. Процесс очистки продолЖс1ют до появления за слоем проскоковой концентрации сероводорода 0,0013 об. %.

Результаты опытов сведены в Табл. 1.

Т а б л и Д

| название | год | авторы | номер документа |

|---|---|---|---|

| АБСОРБЕНТ ДЛЯ ОЧИСТКИ ГАЗА ОТ СЕРОВОДОРОДА И УГЛЕКИСЛОГО ГАЗА | 2009 |

|

RU2416458C1 |

| СПОСОБ ТОНКОЙ ОЧИСТКИ РАСТВОРОВ АЛКАНОЛАМИНОВ | 2003 |

|

RU2243208C1 |

| СПОСОБ ОЧИСТКИ ГАЗА ОТ КИСЛЫХ КОМПОНЕНТОВ | 1989 |

|

RU2053012C1 |

| Абсорбент для очистки газов от кислых примесей | 1983 |

|

SU1153960A1 |

| ПОГЛОТИТЕЛЬНЫЙ РАСТВОР ДЛЯ ОЧИСТКИ ГАЗОВ ОТ СЕРОВОДОРОДА | 1996 |

|

RU2109553C1 |

| Способ переработки природного углеводородного газа | 2015 |

|

RU2613914C9 |

| АБСОРБЕНТ ДЛЯ ОСУШКИ И ОЧИСТКИ ГАЗА ОТ СЕРОВОДОРОДА И УГЛЕКИСЛОГО ГАЗА | 2009 |

|

RU2430771C2 |

| СПОСОБ ОЧИСТКИ ГАЗОВ ОТ СЕРОВОДОРОДА | 1996 |

|

RU2108850C1 |

| СПОСОБ ОЧИСТКИ ПРИРОДНОГО ГАЗА ОТ ПРИМЕСЕЙ ПРИ ЕГО ПОДГОТОВКЕ К ПОЛУЧЕНИЮ СЖИЖЕННОГО МЕТАНА, ЭТАНА И ШИРОКОЙ ФРАКЦИИ УГЛЕВОДОРОДОВ | 2015 |

|

RU2602908C9 |

| Способ очистки природного газа от примесей | 2018 |

|

RU2691341C1 |

Пример 2. Очистку смеси жидких углеводородов (газового бензина) проводят в аппарате непрерывного действия с мешалкой объемом 3 л. Газовый бензин (фракция 35-87 о имеет следующий состав, мае. %;

,83

,36

CfeH,32,07

,81

Метилциклопентан3,84

Циклогексан 1,34

Диметилциклогексан 0,56

Бензол 3,93

Толуол 0,25

Сероводород 0,1 15%-ный раствор МЭА иммобилизован на сорбенте СХ-423.

Опыт проводят при следующих услвиях:

Температура, °С

26 0,1

Давление vnci Число оборотов мешалки, об/мин 120 Объем сорбента, см 500 Объемная скорость, ч I -10 Остаточное содержание сероводороа в очищенном газовом бензин

Показатели

Затраты тепла на десорбцию Н„5, ккал

Объем адсорбента, м

5

определяемое.ламповым методом, равно 0,02 мае. %.

Пример 3. Опыт проводят в том же аппарате, что и в примере 2, В сосуд загружают сырую нефть после

0 второй ступени сепарации, полученную с НГДУ Бавлынефть

с содержанием сероводорода 0,05 мае, %, и сорбент (СХ-421, пропитанный 40%-ным раствором ДЭА, степень пропитки 40%)

5 в соотношении . 50:1 .Условия проведения опыта: Температура, °С 50 Давление, МПа0,1

Число оборотов ме- . шалки, об/мин80

0

Объем сорбента, см . 500 Объемная скорость, Содержание сербводорода в очищенной нефти, определяемое ламповым

5 методом, 0,02 мае. %.

Результаты испытаний, приведенные в табл. 2, подтверждают увеличение в 5-35 раз поглотительной способности сорбента по сравнению

0 с прототипом, возможность применения объемныхскоростей газа, в 10 раз превышающих допустимые технологией прототипа, а также возможность эффективного применения

5 для очистки жидких углеводородов. Таблица2

Способ

предл ги аеквлй

прототип

256000

256000 12 360

Показатели

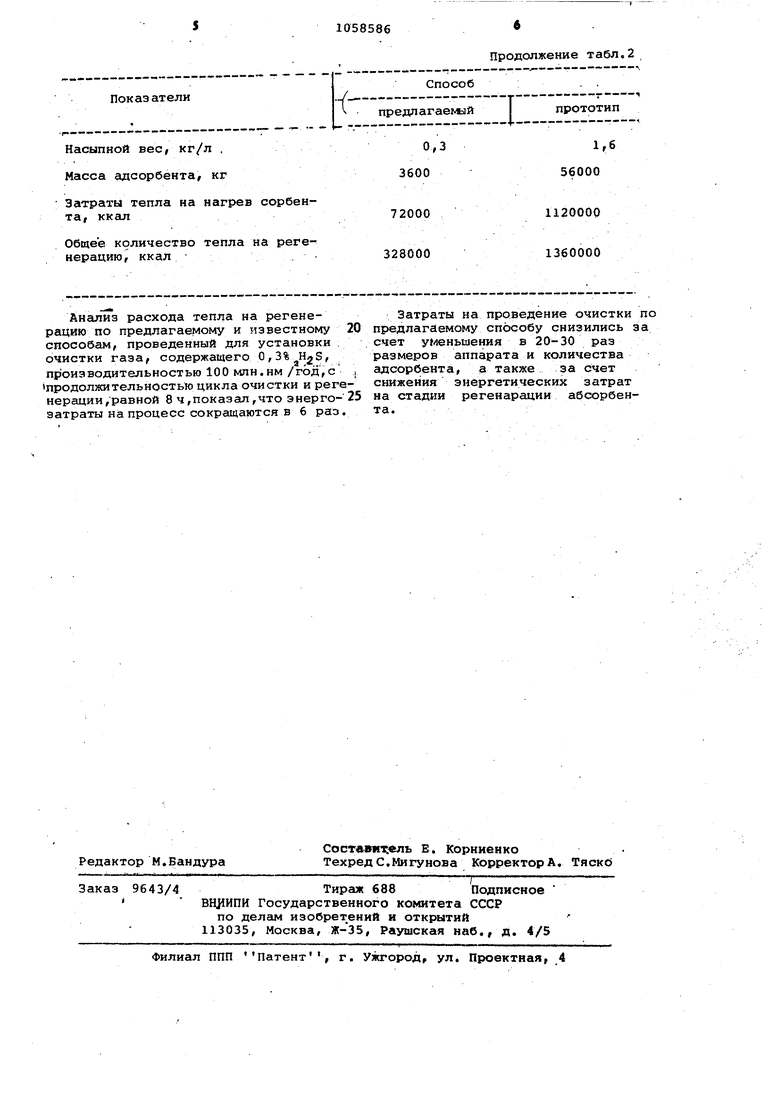

Насыпной вес, кг/л . Масса адсорбента, кг

Затраты тепла на нагрев сорбента, ккал

Общее количество тепла на регенерацию, ккал Анёшиз расхода тепла на регенерацию по предлагаемому и известному способам, проведенный для установки . очистки газа, содержащего 0,3% HgS, производительностью 100 млн.нм /год,с «продолжительностью цикла очистки и реге нерации,равной 8 ч,показал,что энергозатраты на процесс сокращаются в 6 раз

Продолжение табл,2

1120000

72000 1360000 328000 Затраты на проведение очистки по предлагаемому способу снизились за счет у леньшения в 20-30 раз размеров аппарата и количества адсорбента, а также за счет снижения энергетических затрат на стадии регенарации абсорбента.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Коуль А.Л., Ризенфель; Ф.С | |||

| Очистка газа | |||

| М., Недра, 1962, с | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР , 762943, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-12-07—Публикация

1982-04-26—Подача