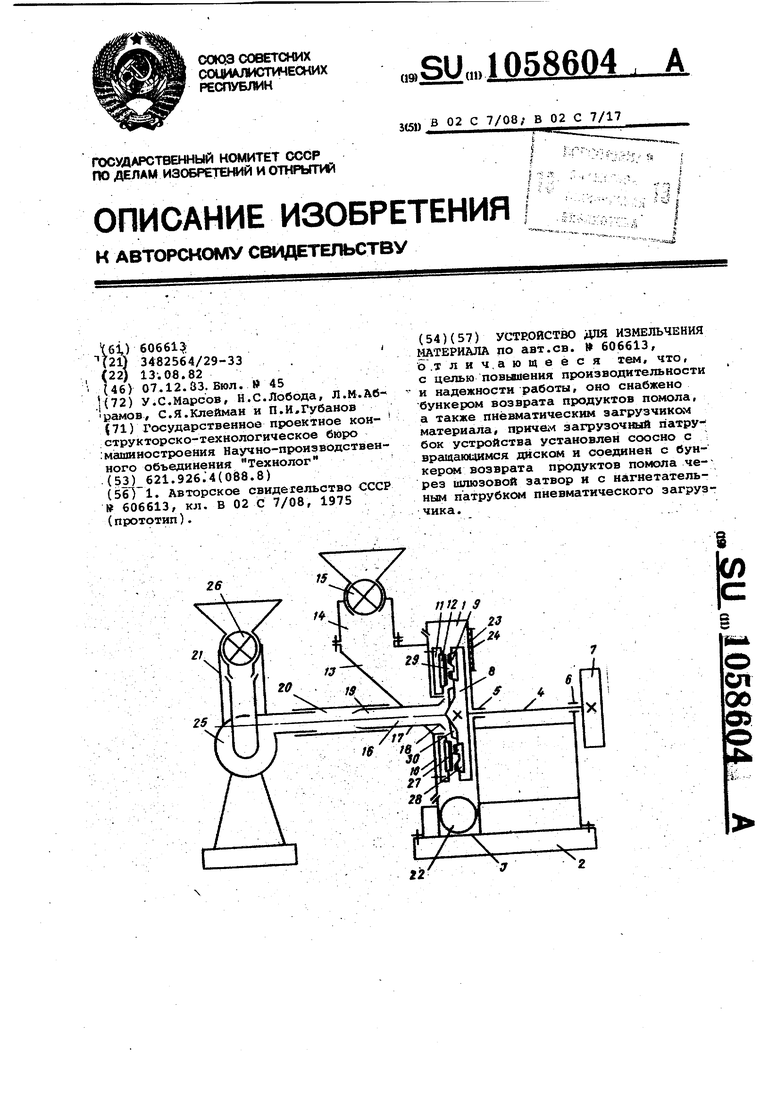

Изобретение относится к оборудова нию для измельчения материала, в час ности к устройствам для измельчения гранул полиэтилена в порошок. По основному авт.св. № 606613 известно устройство для измельчения материала, содержащее камеру, расположенные в ней неподвижный и вращающийся диски, снабженные параллельно установленными с зазором, уменьшающи ся к периферии рабочими венцами, лопасти, смонтированные на внутренней поверхности вращакяцегося диска -в своей средней части выполнен с кольцевой канавкой IJ. В этом устройстве за счет создания двух рабочих зон производительность повышается почти в два раза .по сравнению с устройством, имекхдим одну рабочую зону, однако дальнейшее повышение прюизводительностн за счет увеличения рабочих зон или уменьшение величины измельченных час тиц сдерживается пропускной способно тью межвенцоного зазора для всасываемого охлаждающего воздуха. Измельчение гранулированного полиэтилена в порошок сопровождается выделением огромного количества тепловой энергии {происходит превращение механической энергии в тепловую ), вследствие чего частицы нагреваются. В связи с тем, что физикомеханические свойства полиэтилена (материала таковы, что при нагревании, они оплавляются, то их частицы после измельчения прилипают друг к другу или к обрабатывающему инстру менту , что ведет неминуемо к аварии или получению.некондиционной продукции. Для предотвращения слипания частиц сквозь межвенцовый зазор постоян но всасывается воздух вытяжной систе мой отсоса готовой Продукции, проход щее количество которого находится в прямой пропорциональности от величины зазора. Так как величина этого зазора заранее обусловлена максималь ной величиной частид готового продук та, то производительность устройства строго ограничена тепловыми параметрами смеси воздуха с измельченными частицами, а получение более мелких частиц сопровояадается пропорциональным снижением производительности, но ниже определенной величины становится вовсе невозможной(этот зазор нельзя уменьшить ниже 0,8 мм, а желательно суметь довести этот зазор, для некоторых случаев, до 0,3 мм и ниже ). Целью изобретения является дальнейшее повышение производительности iустройства и надежности его работы. Поставленная цель достигается тем, что устройство для измельчения материсша снабжено бункером возврата продуктов помола, а также пнев матичёским загрузчиком материала, причем загрузочный патрубок устройства установлен соосно с вращающимся диском и соединён с бункером возврата продуктов помола через шлюзовой затвор и с нагнетательным патрубком пневматического загрузчика. На чертеже схематически показано предлагаемое устройство. Устройство для измельчения материала состоит из камеры 1, установленной на плите 2 с поддоном 3, вала 4, укрепленного в опорах 5 и 6, шкива 7, вращающегося диска 8 с двойным или тройным кт.д. рабочим венцом 9, дверцы 10, на внутренней ступице которой установлен неподвижный диск 11 с рабочим венцом 12, загрузочной камеры 13, горловина 14 которой закрыта шлюзовым затвором 15, а входное окно 16 сообщено с загоузочным патрубком 17. Выходной конец 18 патрубка 17 расположен внутри камеры, сообщаясь С междисковым зазором, а другой приемный конец 19 через рукав 20 соединен с нагнетательным патрубком пневматического загрузчика 21 (или компрессора. Камера 1 снабжена отсасыванмдим отверстием 22 и воздухозаборным окном 23 снабженным сеткой 24. . Пневматический загрузчик 21 включает воздуходувку 25 (или компрессор ) и дозатор-питатель 26 для дозированно1О питания мельницы гранулами посредством воздуш ого потока. Неподвижный дисй 11 прг реплен к дверце 10 посредством Алстанционных винтов и болтов, позволяющих перемещать его вдоль оси и регулировать зазор между венцами 9 и 12. Рабочий ,венец 9 выполнен с двумя ступенями 27 и 23, разделенными кольцевой канавкой 29, образующей вторую входную рабочую зону измельчения. Ступени 27 и 28 имеют режущие зубцы. Рабочий венец 12 имеет также режущие зубцы, направленные против зубцов венца 9. Вращающийся диск 8 снабжен лопастями 30, расположенными на внутреннем торце диска. Устройство pa6t3TaeT следующим образом. Материал в виде гранул полиэтилена, подлежащий измельчению, засыпают в бункер дозатора-питателя 26, откуда он с згщанной производительностью непрерывно сбрасывается во внутреннкяо полость воздуходувки 25. Из воздуходувки гранулы с потоком воздуха транспортируются по рукаву 20 и, попав в загрузочный патрубок 17, выбрасывгиотся в межвеицовое П ространство камеры 1. Попав в первичную рабочую зону, обраэованную зубцами венца 12, и ступени 27 венца 9 гранулы подвергаются частичному измельчению, при этом они уменьшаются в объеме. Измельченные частицы направленным потоком воздуха, поступающего из воздуходувки 25, уносятся через межзубовое пространство между венцами в полость камеры 1, откуда через отсасывгишцее отверстие 22 потоком воздуха, заса сываемого из воздухозаборного окна 23, уносятся Е}а разделение и просев Уменьшение в объеме гранулы через кольцевую канавку 29 рабочего венца 9 попадают во вторую рабочую зону измельчения, образованную второй сту пенью 28 венца 9 и рабочим венцом 12. Попадая в аналогичные условия первой зоны, гранулы измельчаются до размера, заданного и определяемого настроенной величиной зазора между ступенью 28 и венцом 12. Крупные фракции измельченных частиц, отде: ленных в оитвгвозвргицаются на домол через шлюзовый затвор 15. Если гранулы, подлежащие измельчению, поступают с верхних этажей здании, в кото ром установлен мельничный комплекс. то питание устройства для измельчения может вестись я через шлюэовый затвор 15. Предлагаемое решение позволяет повысить производительность и надежность работы устройства для измельчения материала имеющего свойство легко оплавляться при его незначи- . тельном разогреве за счет того, что воздух, непрерывно и принудительно подаваемый в полость загрузочной камеры, имеет единственный выход через межзубовое пространство между рабочими веицами, который достигается тем, что горловина загрузочной камеры закрыта шлюзовым затвором, обеспечивающим одностороннее направление поступления материала, а входное окно закрыто направленным давлением воздушного потока, интенсификация прохода воздушного потока .позволяет интенсифицировать отбор тепла от измельченных частиц и одновременно увеличить скорость уноса этих частиц без вэаимного столкновения при котором :}ни 1Икэгут слипаться между собой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измельчения материала | 1987 |

|

SU1452578A2 |

| Установка для измельчения | 1990 |

|

SU1748871A1 |

| ЦЕНТРОБЕЖНАЯ УСТАНОВКА | 2007 |

|

RU2351396C1 |

| Жерновая мельница для размола зерна | 1977 |

|

SU644531A1 |

| ЦЕНТРОБЕЖНАЯ ДИСКОВАЯ МЕЛЬНИЦА | 1996 |

|

RU2098184C1 |

| МЕЛЬНИЦА УНИВЕРСАЛЬНАЯ | 2010 |

|

RU2446014C2 |

| УСТАНОВКА ДЛЯ ПОМОЛА И ОБЖИГА МИНЕРАЛЬНОГО СЫРЬЯ | 1993 |

|

RU2083937C1 |

| ДИСМЕМБРАТОР | 2019 |

|

RU2709157C1 |

| ДИСМЕМБРАТОР | 2020 |

|

RU2732836C1 |

| Установка для диспергирования и пневмоклассификации зерновой муки | 2023 |

|

RU2809563C1 |

УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ МАТБРИЛЛА ПО авт.СВ. 1 606613, о.Т л ич.ающееся тем, что, с целью повышения производительности и надежности работы, оно снабжено бункером возврата продуктов помола, а также пнёшлатнческим загрузчиком материала, приче1 л загрузочный патрубок устройства установлен соосно с враздакя шмся диском и соединен с бункером возврата продуктов помола че-рез шлюзовой затвор и с нагнетательным патрубком пневматического загрузчика. СП 00 о: о 4

Авторы

Даты

1983-12-07—Публикация

1982-08-13—Подача