Изобретение относится к технике измельчения, преимущественно гранулированных термопластичных полимерных материалов, и может быть использовано в химической и других отраслях промышленности.

Известна установка для измельчения, содержащая загрузочный бункер, дозирующее устройство, мельницу, циклоны .сортирующее устройство, шаровую мельницу домола крупных фракций продукта сортировки, систему материалопроводов. Недостаток известной установки заключается в том. что при переработке гранул термопластичных полимерных материалов в порошок часть продуктов размола приобретает волокнистую структуру, электризуется при движении по системе, сворачивается в комки, которые не измельчаются и поэтому постепенно накапливаются в циркулирующей

системе, закупоривая трубопроводы, образуя своды в зоне загрузки мельницы и т.д., что снижает эксплуатационную надежность установки. Кроме этого, шаровая мельница домола не способна измельчать пластичные нехрупкие материалы.

Известна также установка для измельчения, преимущественно гранул полиэтилена высокого давления, содержащая мельницу с загрузочным и дозирующим устройствами, циклоны, сортирующее устройство и измельчитель крупных фракций продукта сортировки, последовательно соединенные в замкнутом цикле, измельчитель крупных фракций которой выполнен в виде двух встречно-вращающихся кинематически связанных между собой ножевых роторов равного диаметра с межцентровым расстоянием, равным сумме радиусов траекторий движения режущих кромок ножей

2

00 00

VI

при этом отношение числа ножей на роторах равно обратному отношению скоростей их вращения, а ножи роторов с меньшим и большим их числом установлены по ходу вращения соответственно передними и за- дними кромками,

Недостатком этой установки для измельчения гранул полиэтилена является то, что при измельчении гранул в мелкий порошок с величиной частиц, равной 100- 600 мкм, производительность установки резко падает. Снижение производительности происходит а связи с тем, что прокачка охлаждающего воздуха или инертного газа через тонкий зазор между зубчатыми торца- ми двух тарелок первичной мельницы, определяемый тонкостью измельчения, резко сокращается и для предотвращения перегрева измельченных частиц и их спекания между собой подачу гранул дозирующим ус- тройством сокращают, так как мельница до- мола не способна до конца измельчать крупные фракции продукта сортировки, кроме волокнистых комков, и их возвращают снова в первичную мельницу на домол. Помимо этого прокачиваемый воздух, проходя по удлиненному пути в тонком зазоре, разогревается механически от движущихся зубцов, Кроме этого, организация тонкого зазора между зубчатыми торцами двух таре- лок первичной мельницы представляет собой технически трудновыполняемую задачу, так как в процессе работы мельницы температурное удлинение шпиндельной группы изменяет настроенный зазор и в со- четании с увеличивающимся зазором в подшипниковой опоре и биением торцов приводит к касанию в процессе работы движущихся рабочих зубцов, что недопустимо при измельчении материалов, способных образовывать с воздухом взрывоопасные аэрозоли.

Цель изобретения - повышение производительности установки.

Выполнение рабочей зоны измельчите- ля крупных фракций продукта сортировки из ряда вращающихся в одном направлении ножевых ротоодэв, расположенных один за другим по замкнутому контуру вокруг связанной с приводом крыльчатки вентилято- ра, установленной в корпусе соосно с трубчатой загрузочной камерой, позволяет создать по периферии крыльчатки достаточное количество зон измельчения, пропорциональное количеству ножевых роторов в условиях, когда прокачиваемый воздух или инертный газ, выбрасываемый вращающейся крыльчаткой вентилятора, кратковременно находится в межзубовом пространстве, настроенном на минимальный зазор, обеспечивающем получение необходимого тонкого помола, не успевая нагреться до критической температуры, что позволяет увеличить производительность установки и сохранять в процессе работы настроенный тонкий межзубовый зазор между смежными ножевыми роторами, так как в этом случае в связи с небольшим температурным перепадом и малым диаметром ножевых роторов изменение их диаметра настолько незначительно, что настроенный зазор в пределах допустимых величин в процессе эксплуатации сохраняется.

Установка ножевых роторов в корпусе с возможностью индивидуального регулирования в осевом направлении позволяет тонко регулировать и настраивать торцовые зазоры между неподвижной и передвижной фиксируемой передней стенками, обеспечивая равномерный с двух сторон необходимый зазор.

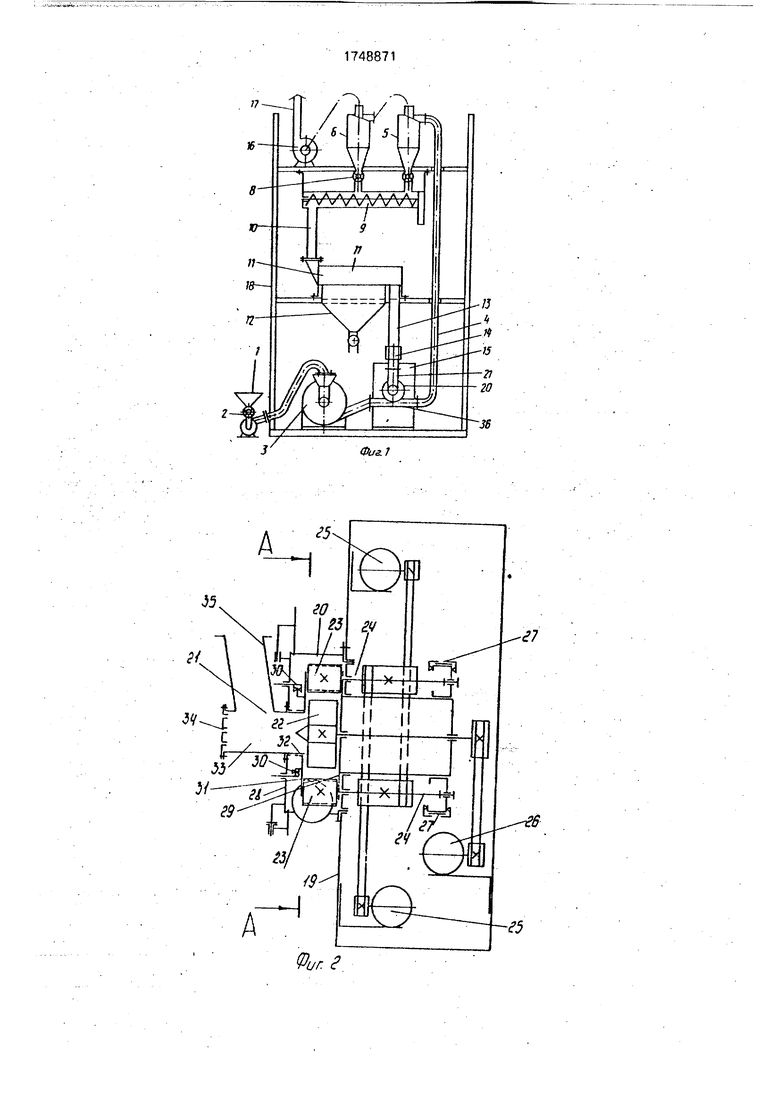

На фиг. 1 схематично изображена установка для измельчения гранулированных термопластов в порошок; на фиг 2 - измельчитель крупных фракций продукта сортировки; на фиг. 3 - разрез А-А на фиг. 2.

Установка для измельчения содержит последовательно соединенные в замкнутом цикле загрузочный бункер 1, дозирующее устройство 2, мельницу 3 первичного размола, пневмопровод 4, циклон 5 грубой очистки, циклон 6 тонкой очистки, шлюзовые затворы 7 и 8, шнековый горизонтальный транспортер 9, материалопровод 10, сортирующее ситовое устройство 11, бункер 12 готовой продукции, материалопровод 13, магнитный сепаратор 14, измельчитель 15 крупных фракций продукта сортировки, вентилятор Т6, выхлопную трубу 17, установленные все на металлоконструкции 18.

Измельчитель 15 крупных фракций продукта сортировки содержит корпус 19 с рабочей камерой 20, трубчатую загрузочную камеру 21, крыльчатку вентилятора 22, вокруг которой расположены двенадцать мелкозубовых ножевых роторов 23, установленных на передних концах шпиндельных групп 24, два привода 25 шпиндельных групп, привод 26 крыльчатки вентилятора, регуляторы 27 осевого положения шпиндельных групп, дверцу 28 рабочей камеры 20.

Внутри рабочей камеры расположены неподвижная задняя стенка 29 и регулируемая в осевом направлении посредством упоров 30 стенка 31. сцентрированная на цилиндрическом конце 32 питающей трубы 33 трубчатой загрузочной камеры 21, закрепленной на дверце 28. Внешний конец трубы 33 прикрыт решеткой 34 Трубчатая

загрузочная камера 21 снабжена приемным пагрубком 35. Рабочая камера 20 имеет поддон 36 с подсоединительными фланцами 37. Каждый внутренний участок взаимодействия Двух ножевых роторов 23 представляет собой зону 38 измельчения.

Установка для измельчения работает следующим образом.

Исходный материал (гранулы полиэтилена или другого гранулированного термопласта) засыпается в загрузочный бункер 1, откуда непрерывно с заданной производительностью за счет дозирующего устройства 2 поступает в мельницу 3 посредством воздушного потока.

В мельнице 3 гранулы подвергаются измельчению и продукты измельчения воздушным потоком по пневмопроводу 4 транспортируются последовательно в циклоны 5 и 6, где происходит отделение воздуха от продуктов измельчения. Воздух через выхлопную трубу 17 удаляется в атмосферу, а продукты измельчения, оседая на дне циклонов 5 и 6, через шлюзовые затворы 7 и 8 непрерывно сбрасываются на горизонтальный шнековый транспортер 9, откуда через материаленровод 10 непрерывно сбрасываются в сортирующее ситовое устройство 11. Продукты измельчения, соответствующие конечному продукту по величине частиц, пройдя сквозь сито, сбрасываются в бункер 12 готовой продукции, а надситный продукт по материалопроводу 13 и через магнитный сепаратор 14 поступает в измельчитель 15 домола фракций продуктов сортировки.

Крупные фракции продуктов сортировки под действием сил собственного веса попадают в трубчатую загрузочную камеру 21, и падая на дно питающей трубы 33. подхватываются воздушным потоком, засасываемым крыльчаткой вентилятора 22 через решетку 34, и посредством вращающейся крыльчатки 22 выбрасываются во все двенадцать зон 38 измельчения. Поскольку мелкозубые ножевые роторы 23 вращаются все и одном направлении, то самозатягивания частичек крупной фракции помола не происходит, а через межзубовый зазор проходят под напором воздуха только те частички, которые в процессе измельчения достигли настроенного размера. Измельченный продукт попадает в зону поддона 36 рабо- чей камеры 20 и, соединяясь с потоком воздуха и продуктами измельчения, полученными в мельнице 3 по пневмопроводу 4, подвергается всем описанным операциям замкнутого цикла.

. Предлагаемое выполнение установки позволяет повысить производительность как первой мельницы, так и всей установки в целом, обеспечить условия получения тонкого помола порошка из пластичных нехрупких термопластичных материалов, обеспечить условия предохранения от искрения ножевых ротооов и тем самым повысить взрывобезопасность работы установки. Возможность получения порошков тонкого помела термопластичных пластмасс расширяет технологические возможности переработки пластмасс в изделия и создает такжё возможность получения композиционных материалов с новыми техническими характеристиками.

Формула изобретения Установка для измельчения преимущественно гранулированных термопластов, содержащая последовательно соединенные

в замкнутом ци ле мельницу с загрузочным и дозирующим устройствами, циклоны, сортирующее устройство и измельчитель крупных фракций продукта сортировки, состоящий из корпуса с трубчатой загрузочной камерой и установленных в нем ножевых роторов, кинематически связанных с приводом их вращения, ртличающая- с я тем, что, с целью повышения производительности, установка снабжена вентилятором с крыльчаткой, установленным в корпусе соосно с трубчатой загрузочной камерой, при этом роторы измельчителя крупных фракций расположены один за другим по замкнутому контур/ вокруг крыльчатки

вентилятора с возможностью вращения в одну сторону и имеют средство индивиду ального регулирования в осевом направле

НИИ.

17

Фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для измельчения | 1976 |

|

SU707601A1 |

| УСТАНОВКА ДЛЯ КРИОГЕННОГО ИЗМЕЛЬЧЕНИЯ ПЛАСТМАСС | 1999 |

|

RU2153416C1 |

| УСТАНОВКА ИЗМЕЛЬЧЕНИЯ И СОРТИРОВКИ МАТЕРИАЛОВ ПОВЫШЕННОЙ ТВЕРДОСТИ, НАПРИМЕР МЕТАЛЛИЧЕСКОГО ХРОМА | 2003 |

|

RU2251457C1 |

| ИЗМЕЛЬЧИТЕЛЬ ПЛАСТМАСС | 2000 |

|

RU2186624C1 |

| Установка для диспергирования и пневмоклассификации зерновой муки | 2023 |

|

RU2809563C1 |

| АГРЕГАТ ДЛЯ ИЗВЛЕЧЕНИЯ ПЕРГИ | 2016 |

|

RU2630313C1 |

| АГРЕГАТ ДЛЯ ИЗВЛЕЧЕНИЯ ПЕРГИ | 2019 |

|

RU2722791C1 |

| Устройство для очистки и сортировки волокнистого маслосодержащего материала | 1989 |

|

SU1630861A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛА | 1993 |

|

RU2067499C1 |

| Линия для производства сырья для флокового декоративного покрытия | 2024 |

|

RU2825010C1 |

Использование: для измельчения гранулированных термопластов и может быть использовано в химической и другой отраслях промышленности. Устройство содержит noследовательно соединенные в замкнутом цикле мельницу 3 с загрузочным и дозирующим 2 устройствами, циклоны 5 и 6, сортировочное устройство 11 и измельчитель 15 крупных фракций продукта сортировки Изобретение обеспечивает повышение производительности при производстве порошка тонкого помола. Для этого измельчитель 15 выполнен из ряда вращающихся в одном направлении ножевых роторов, расположенных один за другим по замкнутому контуру вокруг связанной с приводом крыльчатки вентилятора, установленной в корпусе соосно с трубчатой загрузочной камерой 21. Ножевые роторы установлены в корпусе с возможностью индивидуального регулирования в осевом направлении 3 ил. (Л С

Я

А

Фиг

г7

Фиг.Э

| Устройство для контроля цифровых блоков | 1983 |

|

SU1128267A1 |

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

| Установка для измельчения | 1976 |

|

SU707601A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1992-07-23—Публикация

1990-10-15—Подача