Изобретение относится к судостроению и может быть использовано при строительстве плавучей буровой платформы крупными блоками массой более 100 т с окончательной сборкой на плаву.

Известен способ центровки блоков перед из подачей в сборочную зону при строительстве верхнего корпуса полупогружной платформы, заключающийся в применении сборочных регулируемых опор и грузоподъемного средства 1.

Недостатком известного способа является то, что его весьма сложно использовать при строительстве в частности, плавучих буровых платформ, так как блоки-модули являются только частями верхней платформы, опирающейся на опорные колонны и раскосы. При использовании известного способа прищлось бы между опорными колоннами и раскосами предварительно монтировать прочные связи в виде жестких балок по контуру будущего блока-модуля, что весьма трудоемко и неэкономично, т.е при погружных и монтажных операциях приходится учитывать, что на конструкцию блока воздействуют усилия статического характера, связанные со специфической геометрией опирания. При несцентрированном положении висящего на стропах плавучего крана блока нередки случаи, когда масса блока висит неравномерно на всех стропах из-за смещения центра тяжести при постройке. Поэтому при опускании и в первоначальный момент опирания блока возникают экстремальные нагрузки в опорной части. Эти нагрузки могут привести к упругим или даже пластическим деформациям основания блока, к изменению пространственной формы этого основания и установленного на нем оборудования. Поэтому для предупреждения нежелательных последствий основание блока должно рассчитываться на опирание в двух точках, размещенных на одной диагонали, центр тяжести блока также должен быть либо на этой диагонали, либо (в допустимых пределах) в непосредственной близости от нее.

Цель изобретения - снижение трудоемкости постройки верхнего корпуса полупогружной платформы путем ускорения подготовки блоков перед их подачей в сборочную зону.

Поставленная цель достигается тем, что согласно способу центровки блоков перед их подачей в сборочную зону при строительстве верхнего корпуса полупогружной платформы, заключающемуся в применении сборочных регулируемых опор и грузоподъемного средства, регулируемые опоры-расставляют соответственно щтатным опорам данного блока, укладывают его грузоподъемным средством на регулируемые опоры, после чего одну пару диагонально расположенных регулируемых опор приспускают до образования зазоров между концами опор и

днищем блока, который балластируют до равенства зазоров, затем другую пару диагонально расположенных регулируемых опор опускают до посадки блока на предыдущую пару регулируемых опор и образования зазаоров между концами регулируемых опор другой пары и днищем блока, который балластируют до равенства зазоров, после чего грузоподъемным средством отцентрированный блок подают в сборочную зону.

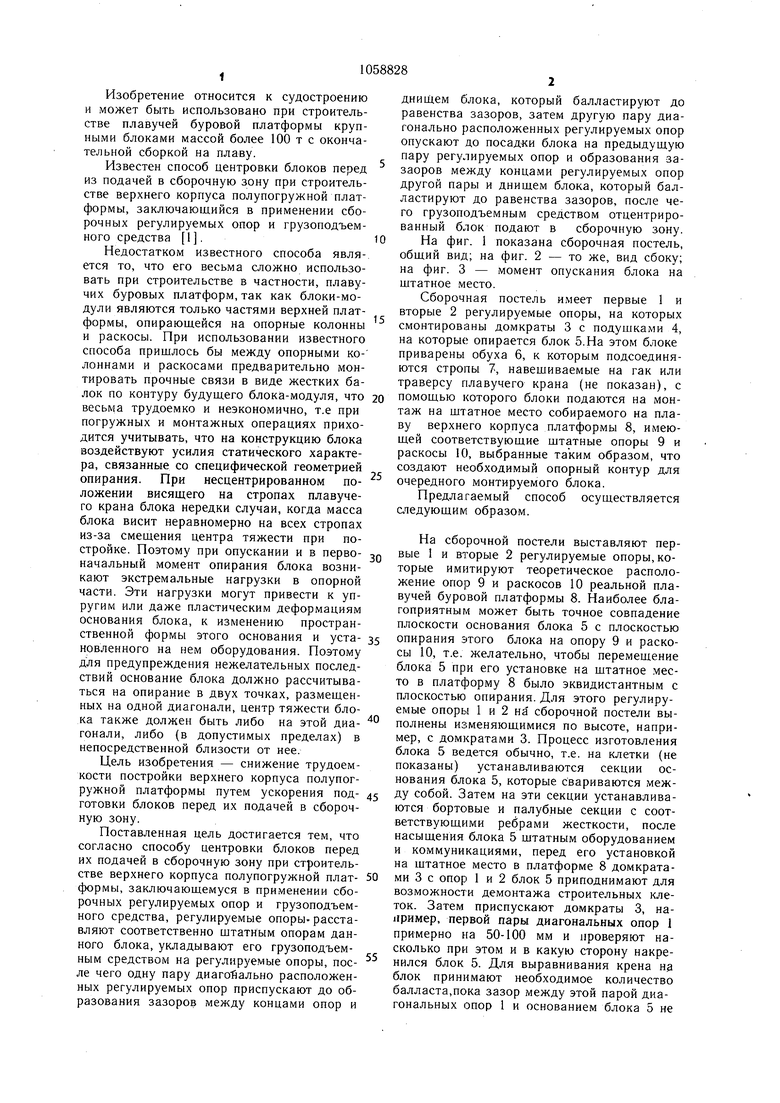

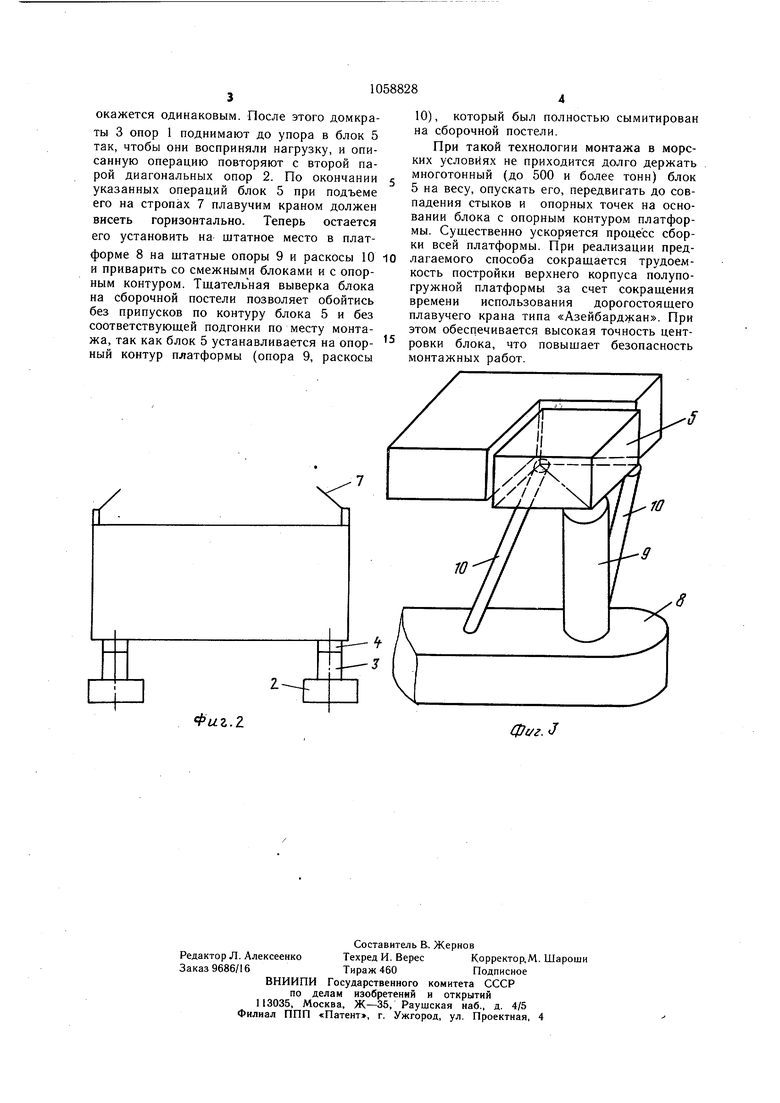

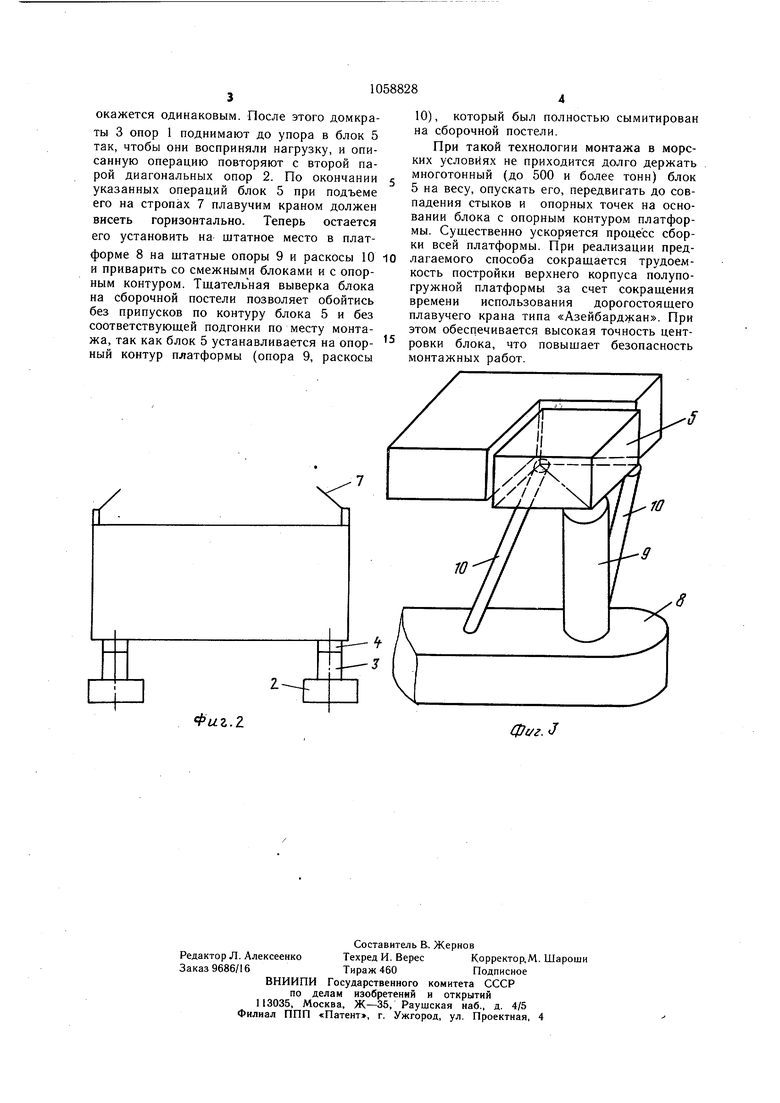

На фиг. 1 показана сборочная постель, общий вид; на фиг. 2 - то же, вид сбоку; на фиг. 3 - момент опускания блока на щтатное место.

Сборочная постель имеет первые 1 и вторые 2 регулируемые опоры, на которых смонтированы домкраты 3 с подушками 4, на которые опирается блок 5.На этом блоке приварены обуха 6, к которым подсоединяются стропы 7, навещиваемые на гак или траверсу плавучего крана (не показан), с помощью которого блоки подаются на монтаж на щтатное место собираемого на плаву верхнего корпуса платформы 8, имеющей соответствующие щтатные опоры 9 и раскосы 10, выбранные таким образом, что создают необходимый опорный контур для очередного монтируемого блока.

Предлагаемый способ осуществляется следующим образом.

На сборочной постели выставляют первые 1 и вторые 2 регулируемые опоры, которые имитируют теоретическое расположение опор 9 и раскосов 10 реальной плавучей буровой платформы 8. Наиболее благоприятным может быть точное совпадение плоскости основания блока 5 с плоскостью опирания этого блока на опору 9 и раскосы 10, т.е. желательно, чтобы перемещение блока 5 при его установке на щтатное место в платформу 8 было эквидистантным с плоскостью опирания. Для этого регулируемые опоры 1 и 2 на сборочной постели выполнены изменяющимися по высоте, например, с домкратами 3. Процесс изготовления блока 5 ведется обычно, т.е. на клетки (не показаны) устанавливаются секции основания блока 5, которые свариваются между собой. Затем на эти секции устанавливаются бортовые и палубные секции с соответствующими ребрами жесткости, после насыщения блока 5 штатным оборудованием и коммуникациями, перед его установкой на штатное место в платформе 8 домкратами 3 с опор 1 и 2 блок 5 приподнимают для возможности демонтажа строительных клеток. Затем приспускают домкраты 3, например, первой пары диагональных опор 1 примерно на 50-100 мм и проверяют насколько при этом и в какую сторону накренился блок 5. Для выравнивания крена на блок принимают необходимое количество балласта,пока зазор между этой парой диагональных опор 1 и основанием блока 5 не

окажется одинаковым. После этого домкраты 3 опор 1 поднимают до упора в блок 5 так, чтобы они восприняли нагрузку, и описанную операцию повторяют с второй парой диагональных опор 2. По окончании указанных операций блок 5 при подъеме его на стропах 7 плавучим краном должен висеть горизонтально. Теперь остается его установить на штатное место в платформе 8 на штатные опоры 9 и раскосы 10 и приварить со смежными блоками и с опорным контуром. Тщательная выверка блока на сборочной постели позволяет обойтись без припусков по контуру блока 5 и без соответствующей подгонки по месту монтажа, так как блок 5 устанавливается на опорный контур платформы (опора 9, раскосы

10), который был полностью сымитирован

на сборочной постели.

При такой технологии монтажа в морских условиях не приходится долго держать многотонный (до 500 и более тонн) блок 5 на весу, опускать его, передвигать до совпадения стыков и опорных точек на основании блока с опорным контуром платформы. Существенно ускоряется процесс сборки всей платформы. При реализации предлагаемого способа сокращается трудоемкость постройки верхнего корпуса полупогружной платформы за счет сокращения времени использования дорогостоящего плавучего крана типа «Азейбарджан. При этом обеспечивается высокая точность центровки блока, что повышает безопасность монтажных работ.

Фиг.2

фиг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ постройки и спуска полупогружной плавучей буровой установки | 1982 |

|

SU1068333A1 |

| Полупогружная морская платформа | 1983 |

|

SU1094804A1 |

| Способ дооборудования морской платформы | 1982 |

|

SU1070272A1 |

| СПОСОБ ПОСТРОЙКИ ПЛАВУЧЕГО СООРУЖЕНИЯ | 2010 |

|

RU2441799C2 |

| Способ постройки плавучей полупогружной буровой установки и устройство для его осуществления | 1983 |

|

SU1108166A1 |

| Судостроительный комплекс | 1982 |

|

SU1041393A1 |

| ПЛАВУЧАЯ МОРСКАЯ ПЛАТФОРМА И ЦЕНТРАЛЬНАЯ ОТКРЫТАЯ КИЛЕВАЯ ПЛАСТИНА | 2013 |

|

RU2603172C2 |

| Спусковое устройство | 1982 |

|

SU1074764A1 |

| СПОСОБ СТРОИТЕЛЬСТВА МОРСКОЙ САМОПОДЪЕМНОЙ ПЛАТФОРМЫ | 1994 |

|

RU2085659C1 |

| Устройство для строительства плавучего грузоподъемного крана | 1982 |

|

SU1017582A1 |

СПОСОБ ЦЕНТРОВКИ БЛОКОВ ПЕРЕД ИХ ПОДАЧЕЙ В СБОРОЧНУЮ ЗОНУ ПРИ СТРОИТЕЛЬСТВЕ ВЕРХНЕГО КОРПУСА ПОЛУПОГРУЖНОЙ ПЛАТФОРМЫ путем использования регулируемых опор и грузоподъемного средства, отличающийся тем, что, с целью снижения трудоемкости постройки верхнего корпуса полупогружной платформы путем ускорения подготовки блоков перед их подачей в сборочную зону, регулируемые опоры расставляют соответственно щтатным опорам данного блока, укладывают его грузоподъемным средством на регулируемые опорЫ, после чего одну пару диагонально расположенных опор приспускают до образования зазоров между концами опор и днищем блока, который балластируют до равенства зазоров, затем другую пару диагонально расположенных регулируемых опор опускают до посадки блока на предыдущую пару регулируемых опор и образования зазоров между концами регулируемых опор другой пары и днищем блока, который балластируют до равенства зазоров, после чего грузоподъемным средством отцентрованный блок подают в сборочную зону.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Бельчук Г | |||

| А., Мещеряков В.В | |||

| и др | |||

| Способ монтажа блока надстроек плавучей буровой платформы с помощью плавучего крана | |||

| «Технология судостроения | |||

| Л., Судпромгиз, 1954, с | |||

| Торфодобывающая машина с вращающимся измельчающим орудием | 1922 |

|

SU87A1 |

Авторы

Даты

1983-12-07—Публикация

1982-07-14—Подача