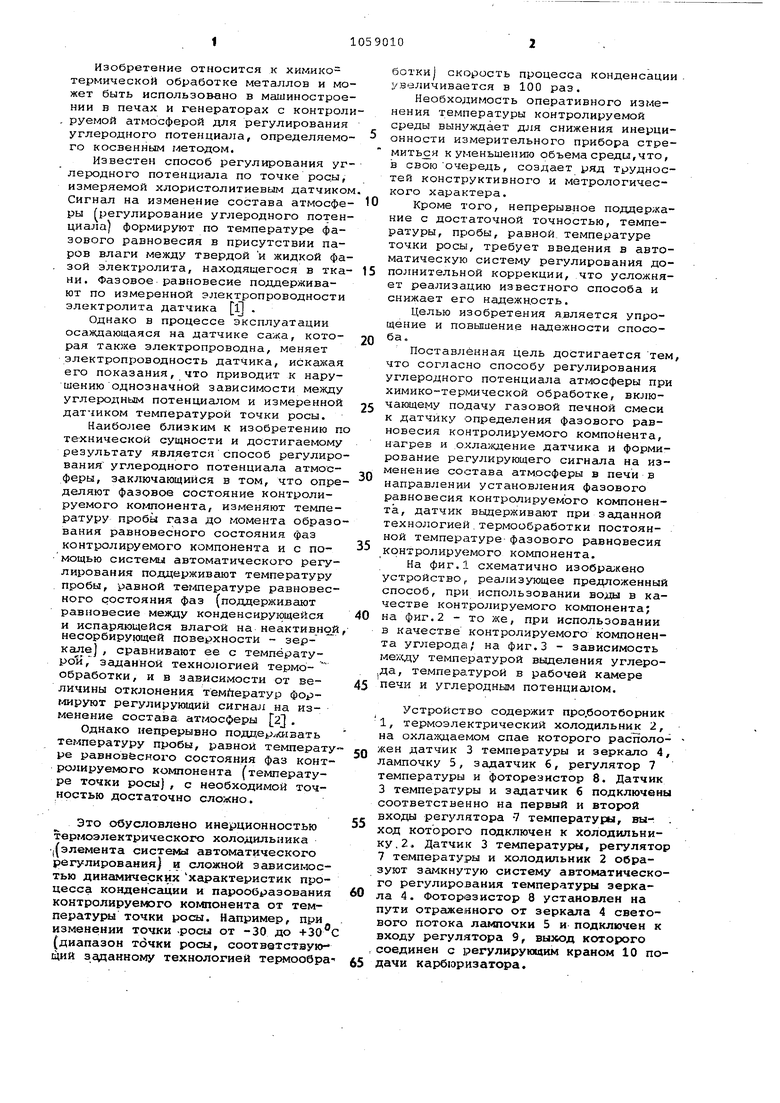

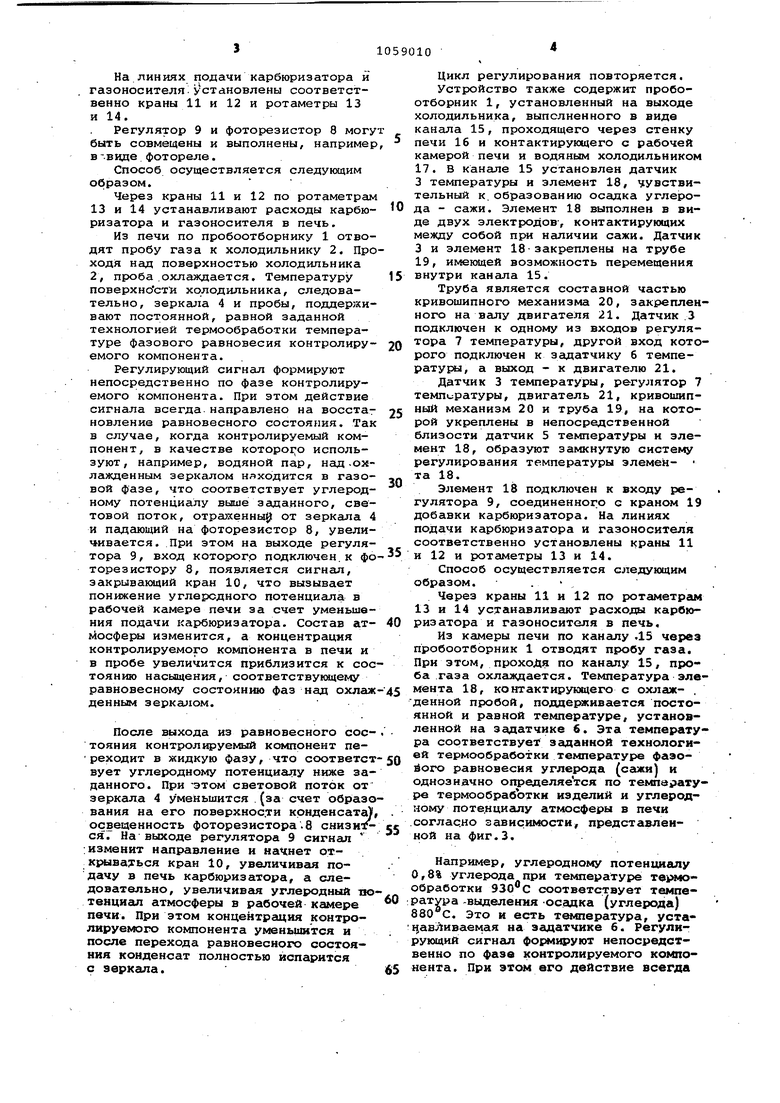

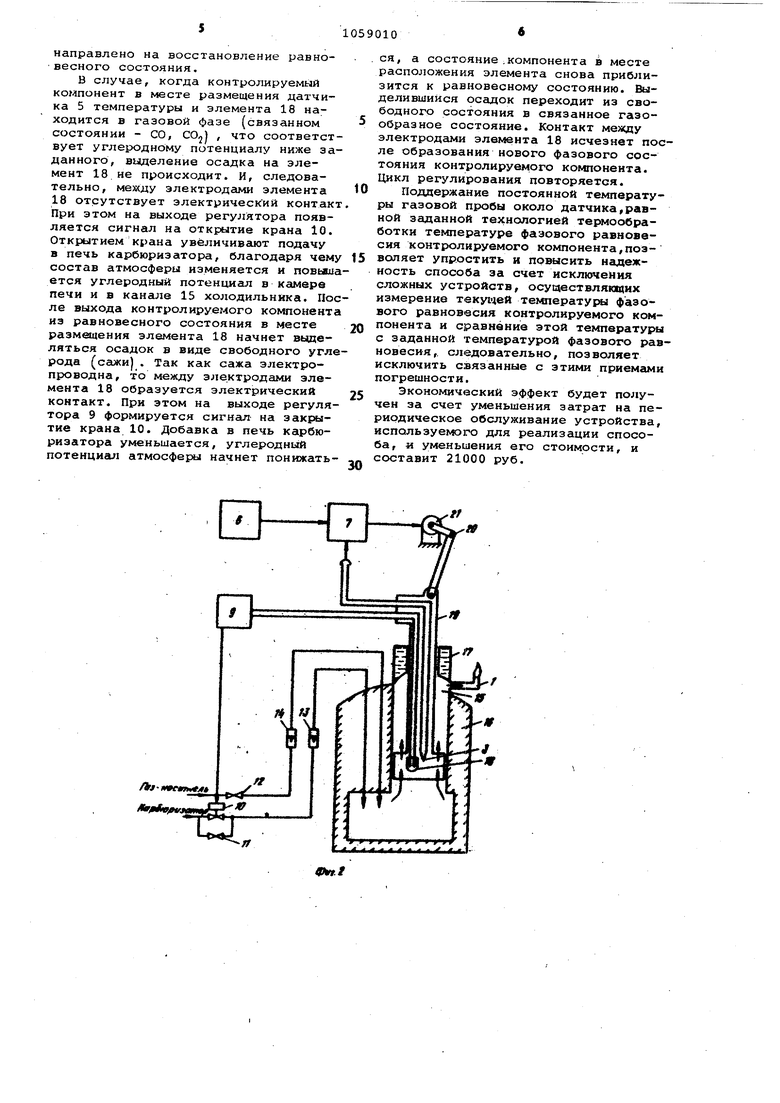

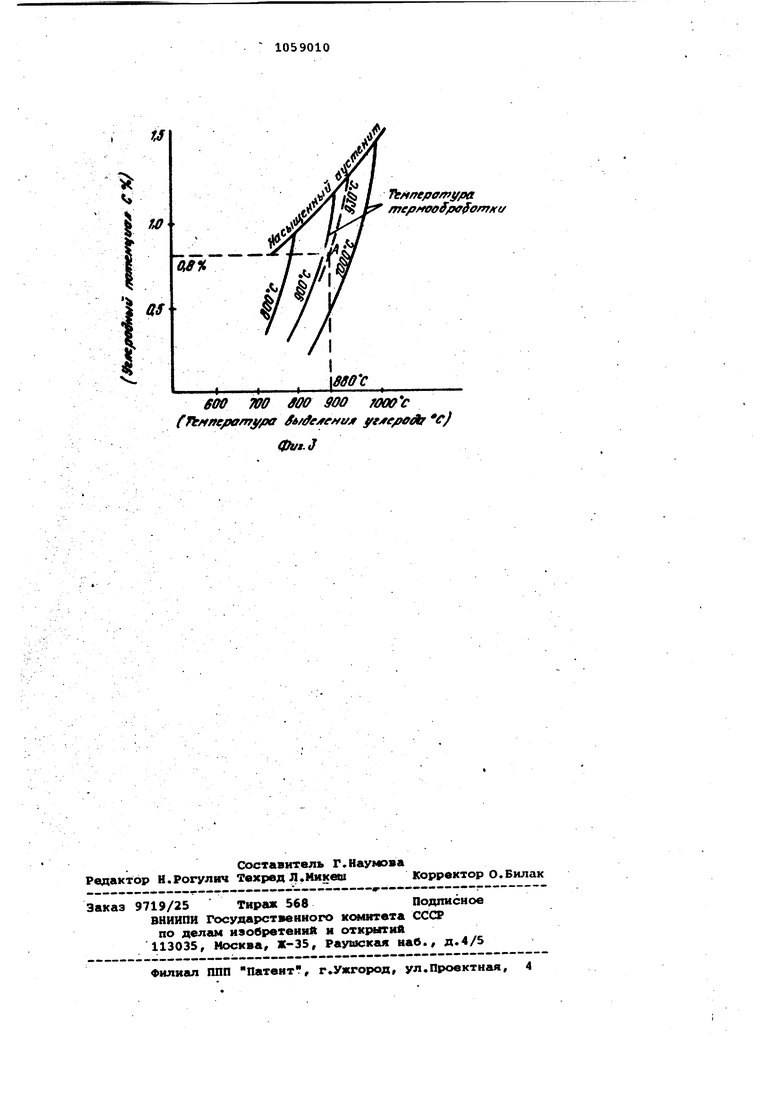

Изобретение относится к химико термической обработке металлов и мо жет быть использовано в машинострое нии в печах и генераторах с контрол руемой атмосферой для регулирования углеродного потенциала, определяемо го косвенным методом. Известен способ регулирования уг леродного потенциала по точке росы, измеряемой хлористолитиевым датчиком Сигнал на изменение состава атмосферы Грегулирование углеродного потенциала) форг-шруют по температуре фазового равновесия в присутствии паров влаги между твердой и жидкой фазой электролита, находящегося в ткани. Фазовое равновесие поддерживают по измеренной электропроводности электролита датчика l . Однако в процессе эксплуатации осаждающаяся на датчике сажа, которая также электропроводна, меняет электропроводность датчика, искажая его показания, что приводит к нарушению однозначной зависимости между углеродньп1Л потенциалом и измеренной датчиком температурой точки росы. Наиболее близким к изобретению по технической сушности и достигаемому результату является способ регулирования углеродного потенциала атмосферы, заключающийся в том, что определяют фазовое состояние контролируемого ког тоиента, изменяют температуру пробы газа до момента образо вания равновесного состояния фаз контролируемого компонента и с помощью системы автоматического регулирования поддерживают температуру пробы, равной температуре равновесного состояния фаз (поддерживают равновесие между конденсирующейся и испаряющейся влагой на неактивной несорбирук)щей поверхности - зеркме) , сравнивают ее с температурой, заданной технологией термо- обработки, и в зависимости от величины отклонения темйератур фор(ларуют регулируимдий сигнал на изменение состава атмосферы 23 . Однако непрерывно поддер давать температуру пробы, равной температу™ ре равновесного состояния фаз контролируемого компонента (температуре точки росы), с необходимой точностью достаточно сложно. Это обусловлено инерционностью термоэлектрического холодильника ((элемента системой автоматического регулирования) и сложной зависимостью динамических характеристик процесса конденсадии и парообразования контролируемого компонента от температуры точки росы. Например, iiP., изменении точки .росы от -30 до +30 С (диапазон точки росы, соответствующий заданному технологией термообработки скорость процесса конденсации увеличивается в 100 раз. Необходимость оперативного изменения температуры контролируемой среды вынуждает для снижения инерционности измерительного прибора стремить я к уменьшению объема среды,что, в своюоч€;редь, создает ряд трудностей конструктивного и метрологического характера. Кроме того, непрерыв-ное поддержание с достаточной точностью, температуры, пробы, равной температуре точки росы, требует введения в автоматическую систему регулирования дополнительной коррекции, что усложняет реализацию известного способа и снижает его надежность. Целью изобретения является упрощение и повышение надежности способа. Поставленная цель достигается тем, что согласно способу регулирования углеродного потенциала атмосферы при химико-термической обработке, включающему подачу газовой печной смеси к датчику определения фазового равновесия контролируемого компонента, нагрев и охла кдение датчика и формирование регулирующего сигнала на изменение состава атмосферы в печи в направлении установления фазового равновесия контролируемого компонента, датчик вьщерживают при заданной технологией.термообработки постоянной температуре фазового равновесия контролируемого компонента. На фиг.1 схематично изобра;кено устройство,, реализующее предложенный способ, при использовании воды в качестве контролируемого компонента; на фиг.2 - то же, при использовании в качестве контролируемого компонента углерода/ на фиг.З - зависимость мехаду температурой выделения углерода, температурой в рабочей камере печи и углеродным потенциалом. Устройство содержит про.боотборник 1, термоэлектрический xoлoдильниJ{ 2 , на охлаждаемом спае которого расположен датчик 3 температуры и зеркало 4, лампочку 5, задатчик 6, регулятор 7 температуры и фоторезистор 8. Датчик 3 температуры и задатчик 6 подключены соответственно на первый и второй входы регулятора -7 температуры, вы- . ход которого подключен к холодильнику, 2, Датчик 3 температуры, регулятор 7 температуры и холодильник 2 образуют замкнутую систему автоматического регулирования температуры зеркала 4. Фоторозистор 8 установлен на пути отраже1яного от зеркала 4 светового потока ласточки 5 и- подключен к входу регулятора 9, выход которого соединен с регулирующим краном 10 подачи карбюризатора. На линиях подачи карбюризатора и гаэоносителя установлены соответственно краны 11 и 12 и ротаметры 13 и 14. Регулятор 9 и фоторезистор 8 могу быть совмещены и выполнены, например в-виде фотореле. Способ осуществляется следукяцим образом. Через краны 11 и 12 по ротаметрам 13 и 14 устанавливают расходы карбюризатора и газоносителя в печь. Из печи по пробоотборнику 1 отводят пробу газа к холодильнику 2. Про ходя над поверхностью холодильника 2, проба .охлаждается. Температуру поверхностм холодильника, следовательно, зеркала 4 и пробы, поддерзкивают постоянной, равной заданной технологией термообработки температуре фазового равновесия контролируемого компонента. Регулирующий сигнал формируют непосредственно по фазе контролируемого компонента. При этом действие сигнала всегда.направлено на восстановление равновесного состояния. Так в случае, когда контролируемый компонент, в качестве которохо используют, например, водяной пар, над-охлажденным зеркалом няходится в газовой фазе, что соответствует углеродному потенциалу выше заданного, световой поток, отраженны от зеркала 4 и падающий на фоторезистор 8, увеличивается. При зтом на выходе регулятора 9, вход которого подключен, к фо торезистору 8, появляется сигнал, закрывакмдий кран 10, что вызывает понижение углеродного потенцигьла в рабочей камере печи за счет уменьшения подачи карбюризатора. Состав атмосферы изменится, а концентрация контролируемого компонента в печи и в пробе увеличится приблизится к сос тоянию насыщения, соответствукмдему равновесному состоянию фаз над охлаж денным зеркалом. После выхода из равновесного соетояния контролируемьЕй компонент переходит в жидкую фазу, что соответст вует углеродному потенциалу ниже заданного. При -этом световой поток от зеркала 4 уменьшится (за счет образо вания на его поверхности конденсата) освещенность фоторезистора .8 снизит:ся. На выходе регулятора 9 сигнал :изменит направление и начнет открываться кран 10, увеличивая подачу в печь карбюризатора, а следовательно, увеличивая углеродный по тенциал атмосферы в рабочей камере печи. При этом концентрация контролируемого компонента уменьшится и после перехода равновесного состояния конденсат полностью испарится с зеркала. Цикл регулирования повторяется. Устройство также содержит пробоотборник 1, установленный на выходе холодильника, выполненного в виде канала 15, проходящего через стенку печи 16 и контактирующего с рабочей камерой печи и водяным холодильником 17. В канале 15 установлен датчик 3 температуры и элемент 18, чувствительный к. образованию осадка углерода - сажи. Элемент 18 выполнен в виде двух электродов, контактирующих между собой при наличии сажи. Датчик 3 и элемент 18 закреплены на трубе 19, имеющей возможность перемещения внутри канала 15. Труба является составной частью кривошипного механизма 20, закрепленного на валу двигателя 21. Датчик 3 подключен к одному из входов регулятора 7 температуры, другой вход которого подключен к задатчику б температуры, а выход - к двигателю 21. Датчик 3 температуры, регулятор 7 температуры, двигатель 21, кривошипный механизм 20 и труба 19, на которой укреплены в непосредственной близости датчик 5 температуры и элемент 18, образуют замкнутую систему регулирования температуры элемен- та 18. Элемент 18 подключен к входу регулятора 9, соединенного с краном 19 добавки карбюризатора. На линиях подачи карбюризатора и газоносителя соответственно установлены краны 11 и 12 и ротаметры 13 и 14. Способ осуществляется следующим образом. . Через краны 11 и 12 по ротаметрам 13 и 14 устаисшливают расходы карбюризатора и газоноситоля в печь. Из камеры печи по каналу .15 через пробоотборник 1 отводят пробу газа. При этом, проходя по каналу 15, проба .газа охлаждается. Температура элемента 18, контактирующего с охлаж- . денной пробой, подцегхкивается постоянной и равной температуре, установленной на эадатчике б. Эта температура соответствует заданной технологией термообработки температуре фаэойого равновесия углерода (сажи) и однозначно определяется по температуре термообработки изделий и углеродному поте.нцигшу атмосферы в печи .согласно зависимости, представленной на фиг.З. Например, углеродному потенциалу 0,8% углерода при температуре термообработки 930 С соответствует тевмпеpaTvpa-выделения-осадка (углерода) 880 С. Это и есть температура, устацавЛяваемая на задатчике 6. Регулирующий сигнал формируют непосредственно по фазе коитролируемого компонента. При этом его действие всегда

направлено на восстановление равновесного состояния,

В случае, когда контролируемый компонент в месте размещения датчика 5 температуры и элемента 18 находится в газовой фазе (связанном состоянии - СО, COj) , что соответствует углеродному потенциалу ниже заданного, выделение осадка на элемент 18 не происходит. И, следовательно, мехшу электродги элемента 18 отсутствует электрический контакт При этом на выходе регулятора появляется сигнал на открытие крана 10. Открытием крана увеличивают подачу в печь карбюризатора, благодаря чему состав атмосферы изменяется и повьвиается углеродный потенциал в камере печи и в канале 15 холодильника. После выхода контролируемого компонента из равновесного состояния в месте размааения элемента 18 начнет в аделяться осадок в виде свободного углерода (сажи). Так как сажа электропроводна, то между электродами элемента 18 образуется электрический контакт. При этом на выходе регулятора 9 формируется сигнал- на закрытие крана 10. Добавка в печь карбюризатора уменьшается, углеродный потенциал атмосферы начнет понижаться, а состояние .компонента в месте расположения элемента снова приблизится к равновесному состоянию. Выделившийся осадок переходит из свободного состояния в связанное газообразное состояние. Контакт между электродами элемента 18 исчезнет после образования нового фазового состояния контролируемого компонента. Цикл регулирования повторяется.

Поддержание постоянной температуры газовой пробы около датчика,равной заданной технологией термообработки температуре фазового равновесия контролируемого компонента,позволяет упростить и повысить надежность способа за счет исключения сложных устройств, осус1ествляк1аих измерение текурдей Tei«iepaTyi%i фазового равновесия контролируемого компонента н сравнение этой температуры с заданной температурой фазового равновесия,, следовательно, позволяет исключить связанные с этими приемами погрешности.

Экономический эффект будет получен за счет уменьшения затрат на периодическое обслуживание устройства, используемого для реализации способа, и уменьшения его стоимости, и составит 21000 руб.

1Й

%

SOO Tffff ffOO 9OO rooff c ff ft/fe /rryfla A/ f ef/t/л f)

Фvж.J

T ft/fepamyfla mepftooffpcfo/rTKt/

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для определения углеродного потенциала | 1982 |

|

SU1109616A1 |

| Устройство для регулирования углеродного потенциала атмосферы печи | 1986 |

|

SU1344790A1 |

| Устройство для регулирования углеродного потенциала печной атмосферы | 1976 |

|

SU715630A1 |

| Конденсационный гигрометр | 1979 |

|

SU813208A1 |

| Способ регулирования процесса химико-термической обработки стальных изделий | 1984 |

|

SU1225866A1 |

| Конденсационный гигрометр | 1982 |

|

SU1117515A1 |

| Конденсационный гигрометр | 1979 |

|

SU819648A1 |

| Фотоэлектрический гигрометр | 1980 |

|

SU918825A1 |

| Способ измерения углеродного потенциала науглероживающей атмосферы | 1981 |

|

SU985144A1 |

| Способ изменения соотношения воздух-газ при регулировании углеродного потенциала эндотермических атмосфер | 1960 |

|

SU145604A1 |

СПОСОБ РЕГУЛИРОВАНИЯ УГЛЕРОДНОГО ПОТЕНЦИАЛА АТМОСФЕРЫ при хи 4икo-тepмичecкoй о«5работке, включаиэщий подачу газовой печной смеси к датчику определения фазового равновесия контролируемого компонента, нагрев и охлаждение датчика и формирование регулирующего сигнгиса на изменение состава атмосферы в печи в направлении установления фазового равновесия контролируемого компонента, отл ичающийся тем, что, с целью упрощения и повышения надежности способа, датчик выдерживают при заданной технологией термообработки постоянной температуре фазоIвого равновесия контролируемогр компонента. г О :п О

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Le potentiel de carbone | |||

| Technique mode me | |||

| Двухтактный двигатель внутреннего горения | 1924 |

|

SU1966A1 |

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ФОТОЭЛЕКТРИЧЕСКИЙ ГИГРОМЕТР | 1971 |

|

SU428261A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-12-07—Публикация

1982-04-12—Подача