Изобретение относится-к химико- термической обработке и может быть использовано в машиностроении, преимущественно при диффузионном насыщении поверхности стальных изделий углеродом в печах для химико-термической обработки с контролируемыми атмосферами.

Цель изобретения - повьшение ка2СО 2С- + О, ffpe

(3)

Поэтому скорость реакций (О и (2), которая достаточно мала, может быть использована для формирования углеродного потенциала в пределах реального печного пространства,

Так, например,, через 2 ч степень

и

/Рсн4 при этом постоян15

20

превращения метана в отсутствии качества изделий за счет повьшения точ- Ю тализатора составляет 68,2% при 950°С ности регулирования углеродного потенциала по длине печи.

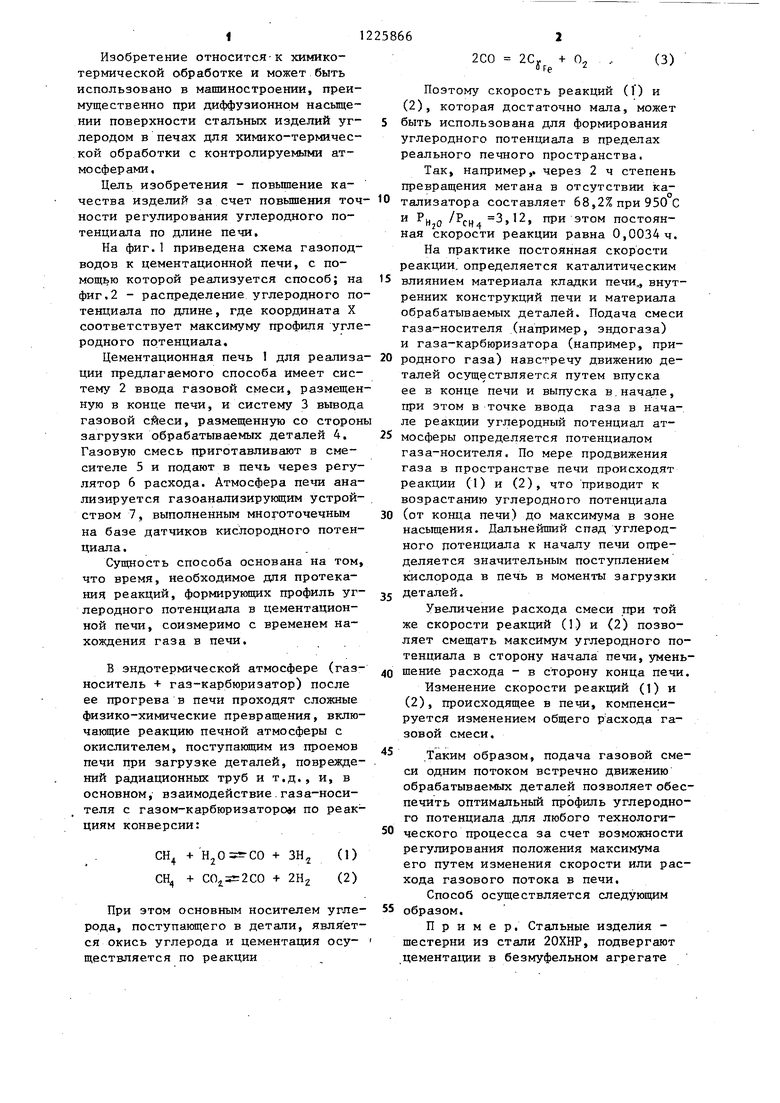

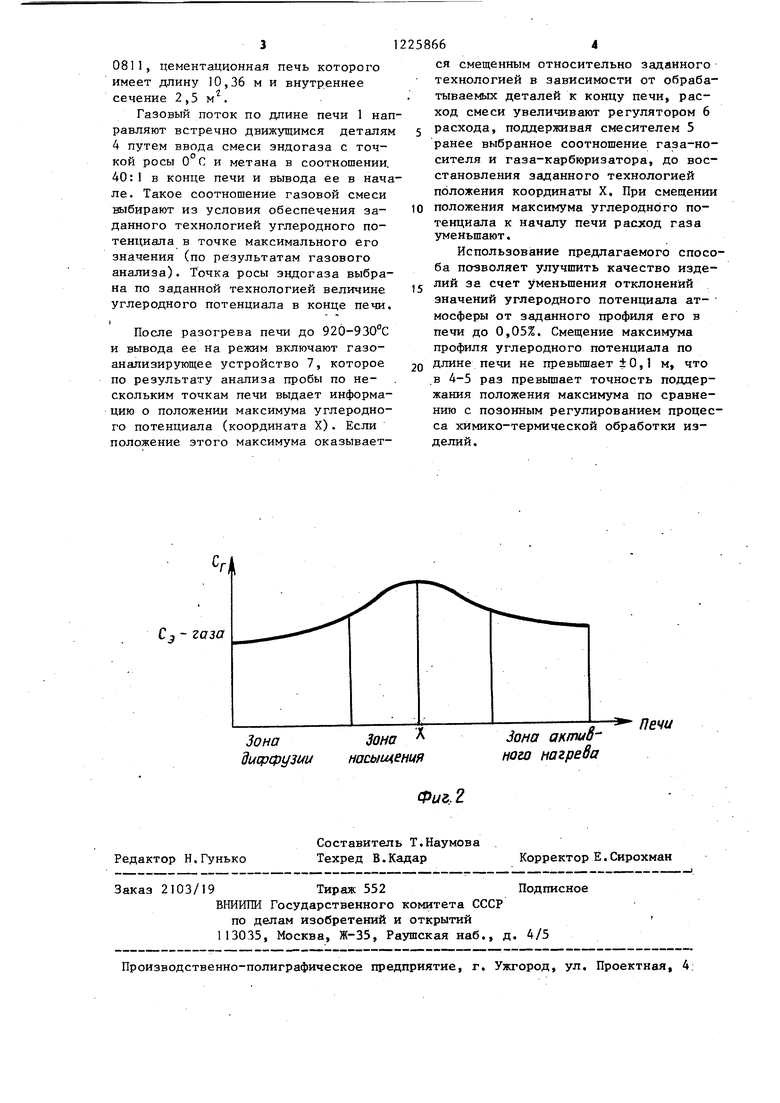

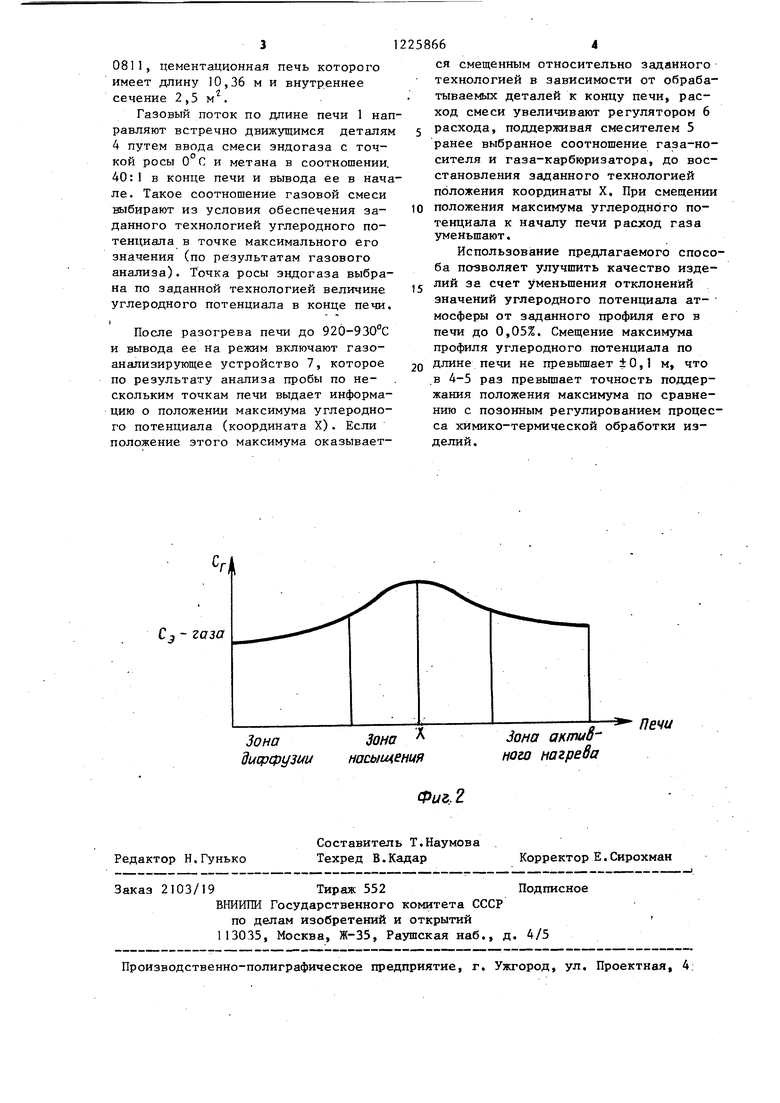

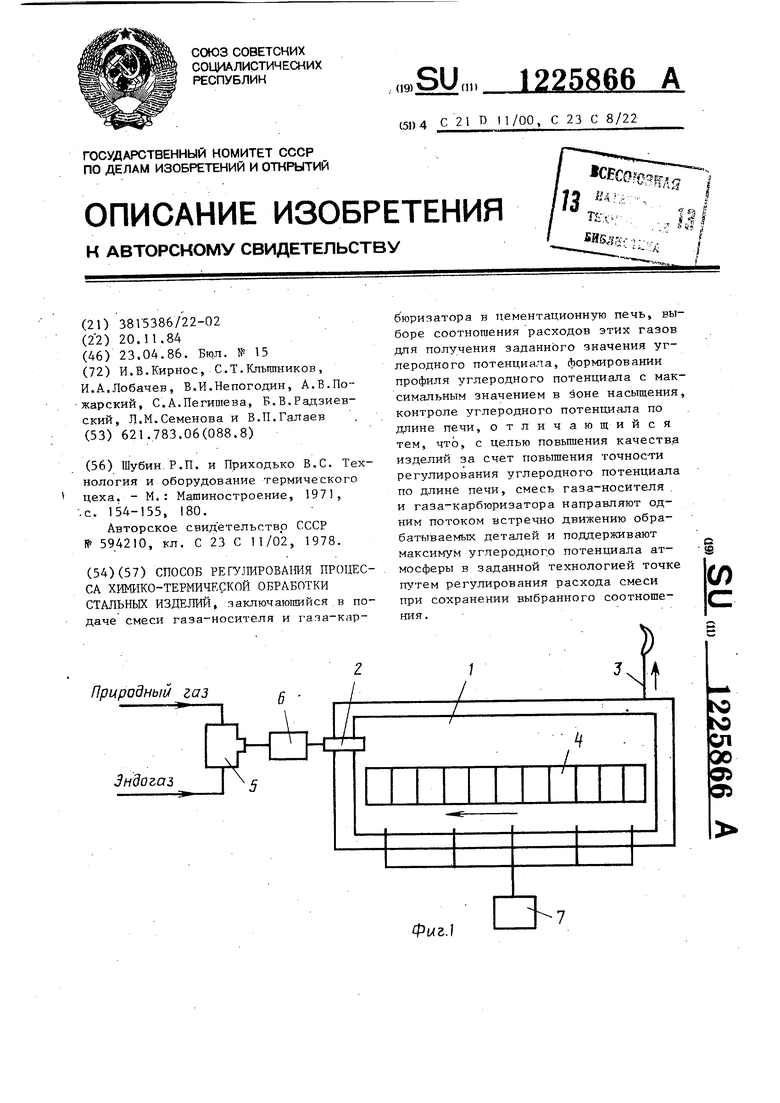

На фиг.1 приведена схема газоподводов к цементационной печи, с помощью которой реализуется способ; на фиг,2 - распределение углеродного потенциала по длине, где координата X соответствует максимуму профиля углеродного потенциала.

Цементационная печь 1 для реализации предлагаемого способа имеет систему 2 ввода газовой смеси, размещенную в конце печи, и систему 3 вывода газовой сйеси, размещенную со стороны загрузки обрабатываемых деталей 4. Газовую смесь приготавливают в смесителе 5 и подают в печь через регулятор 6 расхода. Атмосфера печи анализируется газоанализирующим устрой- . ством 7, выполненным многоточечным на базе датчиков кислородного потенциала ,

Сущность способа основана на том, что время, необходимое дпя протеканая скорости реакции равна 0,0034ч,

На практике постоянная скорости реакции, определяется каталитическим влиянием материала кладки печи внутренних конструкций печи и материала обрабатываемых деталей. Подача смеси газа-носителя (например, эндогаза) и газа-карбюризатора (например, природного газа) навстречу движению деталей осуществляется путем впуска ее в конце печи и выпуска в.начале, при этом в точке ввода газа в начале реакции углеродный потенциал ат- 25 мосферы определяется потенциалом газа-носителя. По мере продвижения газа в пространстве печи происходят реакции (1) и (2), что приводит к возрастанию углеродного потенциала (от конца печи) до максимума в зоне насыщения. Дальнейший спад углеродного потенциала к началу печи определяется значительным поступлением кислорода в печь в моменты загрузки

30

ния реакций, формирующих профиль уг- 5 Деталей.

леродного потенциала в цементационной печи, соизмеримо с временем нахождения газа в печи,

В эндотермической атмосфере (газ- носитель + газ-карбюризатор) после ее прогрева в печи проходят сложные физико-химические превращения, включающие реакцию печной атмосферы с окислителем, поступающим из проемов печи при загрузке деталей, повреждений радиационных труб и т,д,, и, в основном, взаимодействие . газа-носителя с газом-карбюризаторо по реакциям конверсии:

+

+ со.

со + зн,.

:2СО + 2Н,

(1) (2)

При этом основным носителем угле-55 образом,

рода, поступающего в детали, являет- Пример, Стальные изделия - ся окись углерода и цементация осу- шестерни из стали 20ХНР, подвергают ществляется по реакции цементации в безмуфельном агрегате

2СО 2С- + О, ffpe

(3)

Поэтому скорость реакций (О и (2), которая достаточно мала, может быть использована для формирования углеродного потенциала в пределах реального печного пространства,

Так, например,, через 2 ч степень

и

/Рсн4 при этом постоян5

0

превращения метана в отсутствии катализатора составляет 68,2% при 950°С

ная скорости реакции равна 0,0034ч,

На практике постоянная скорости реакции, определяется каталитическим влиянием материала кладки печи внутренних конструкций печи и материала обрабатываемых деталей. Подача смеси газа-носителя (например, эндогаза) и газа-карбюризатора (например, природного газа) навстречу движению деталей осуществляется путем впуска ее в конце печи и выпуска в.начале, при этом в точке ввода газа в начале реакции углеродный потенциал ат- 5 мосферы определяется потенциалом газа-носителя. По мере продвижения газа в пространстве печи происходят реакции (1) и (2), что приводит к возрастанию углеродного потенциала (от конца печи) до максимума в зоне насыщения. Дальнейший спад углеродного потенциала к началу печи определяется значительным поступлением кислорода в печь в моменты загрузки

0

Увеличение расхода смеси при той же скорости реакций (1) и (2) позволяет смещать максимум углеродного потенциала в сторону начала печи, уменьшение расхода - в сторону конца печи.

Изменение скорости реакций (1) и (2), происходящее в печи, компенсируется изменением общего р асхода газовой смеси,

.Таким образом, подача газовой смеси одним потоком встречно движению обрабатываемых деталей позволяет обеспечить оптимальный профиль углеродного потенциала для любого технологического процесса за счет возможности регулирования положения максимума его путем изменения скорости или расхода газового потока в печи.

Способ осуществляется следующим

3

0811, цементационная печь которого имеет длину 10,36 м и внутреннее сечение 2,5м.

Газовый поток по длине печи 1 направляют встречно движущимся деталям 4 путем ввода смеси эндогаза с точкой росы О С и метана в соотношении. 40:1 в конце печи и вывода ее в начале. Такое соотношение газовой смеси выбирают из условия обеспечения заданного технологией углеродного потенциала в точке максимального его значения (по результатам газового анализа). Точка росы эндогаза выбрана по заданной технологией величине углеродного потенциала в конце печи.

После разогрева печи до 920-930 С и вывода ее на режим включают газо- анализирующее устройство 7, которое по результату анализа пробы по нескольким точкам печи выдает информацию о положении максимума углеродного потенциала (координата X). Если положение этого максимума оказываетС - газа

Зона дисрфуз1 и

Зона насыщенцн

Редактор Н.Гунько

Составитель Т.Наумова Техред В.Кадар

Заказ 2103/19Тираж 552Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4.

258664

ся смещенным относительно заданного технологией в зависимости от обрабатываемых деталей к концу печи, расход смеси увеличивают регулятором 6

5 расхода, поддерживая смесителем 5 ранее выбранное соотношение газа-носителя и газа-карбюризатора, до восстановления заданного технологией положения координаты X. При смещении

10 положения максимума углеродного потенциала к началу печи расход газа уменьшают.

Использование предлагаемого способа позволяет улучшить качество изде.с ЛИЙ за счет уменьшения отклонений значений углеродного потенциала атмосферы от заданного профиля его в печи до 0,05%. Смещение максимума профиля углеродного потенциала по

2Q длине печи не превьшает ±0,1 м, что .в 4-5 раз превышает точность поддержания положения максимума по сравнению с позонным регулированием процесса химико-термической обработки изделий .

Зона активного нагрева

Печи

Фи&.г

Корректор Е. Сирохмаи

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ газовой цементации стальных изделий | 1987 |

|

SU1520140A1 |

| Способ регулирования углеродного потенциала атмосферы | 1982 |

|

SU1059010A1 |

| Способ цементации стальных изделий | 1978 |

|

SU724603A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1988 |

|

SU1831886A3 |

| Устройство для газовой цементации | 1989 |

|

SU1765203A1 |

| Способ термической обработки горячекатаных средне- и высокоуглеродистых сталей | 1978 |

|

SU773098A1 |

| Система управления химико-термической обработки изделий в печи | 1982 |

|

SU1235935A1 |

| СПОСОБ ЭКОЛОГИЧЕСКИ ЧИСТОГО ПРОЦЕССА ЦЕМЕНТАЦИИ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 1993 |

|

RU2034092C1 |

| Способ измерения углеродного потенциала науглероживающей атмосферы | 1981 |

|

SU985144A1 |

| Способ эксплуатации электропечи с контролируемой углеродсодержащей атмосферой | 1987 |

|

SU1468931A1 |

| Шубин.Р.П | |||

| и Приходько B.C | |||

| Технология и оборудование термического цеха | |||

| - М.: Машиностроение, 1971, .с | |||

| Способ приготовления кирпичей для футеровки печей, служащих для получения сернистого натрия из серно-натриевой соли | 1921 |

|

SU154A1 |

| Способ цементации стальных деталей | 1975 |

|

SU594210A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-04-23—Публикация

1984-11-20—Подача