Изобретение относится к средствам механизации очистных работ в угольно промышленности и предназначено для использования в качестве исполнительного органа струговых устгановок.

Известен угольный струг, состоящий из корпуса, подвижных резцовых головок , гидроцилиндров резцовых

головок , гидроакуммуляторов , сообщен- ных с гидроцилиндрами резцовых голо-i вок. и гидрозатворов l .

Недостатком этого угольного струга является частный выход из строя гидросистемы при заклинивании струга в угольном массиве.

Наиболее близким i-техняческим

решением к изобретению является , угольный струг, состоящий из корпуса с подвижными резцовыми головками, соединенными с ним гидродилиндрами гидрозатворов, установленных в кор пусе соосно с гидроцилиндрами резцовых головок с возможностью взаимодействия с их поршнями, гидроаккумуляторов и тяговой цепи, соединенной с корпусом гидроцилиндрами, штоковые полости которых сообщены с гидрозатворами и поршневьми полостями гидродилиндров резцовых головок, последовательно сообщенными преобразователя ми давления и обратными, клапанами 2 .

.Недостатком известного угольного струга является сложность конструкции вследствие применения специальны устройств - преобразователей давления, приводящая в конечномитоге к снижению эксплуатационной надежности угольного струга.

Целью изобретения является упрощение конструкции схемы управления и повы1иение надежности.

Поставленная цель достигается тем, что в угольном струге, включающем корпус с подвижными резцовыми головками, соединенными со штоками ГИДРО1.ШЛИНДРОВ, гидроэатворы, установленные в корпусе соосно.о гидроцили1адрами резцовЕлх головок с возможностью взаимодействия с их поршнями, тидроаккумуляторы и .тяговую цепь, закрепленйую на корпусе посредством гидродомкратов, в поршне каждого гидроцилиндра резцовьк головок выполнены соосные сообщанвдиеся между собой цилиндрические полости разного, диаметра, при этом шток относитально поршня установлен подвижно в осевом направлении и размещен в цилиндрической полости меньшего диаметра, а полость Оольйкго диаметра сообщена с гйдроаккумулятором и гидродомкратом тяговой цепи.

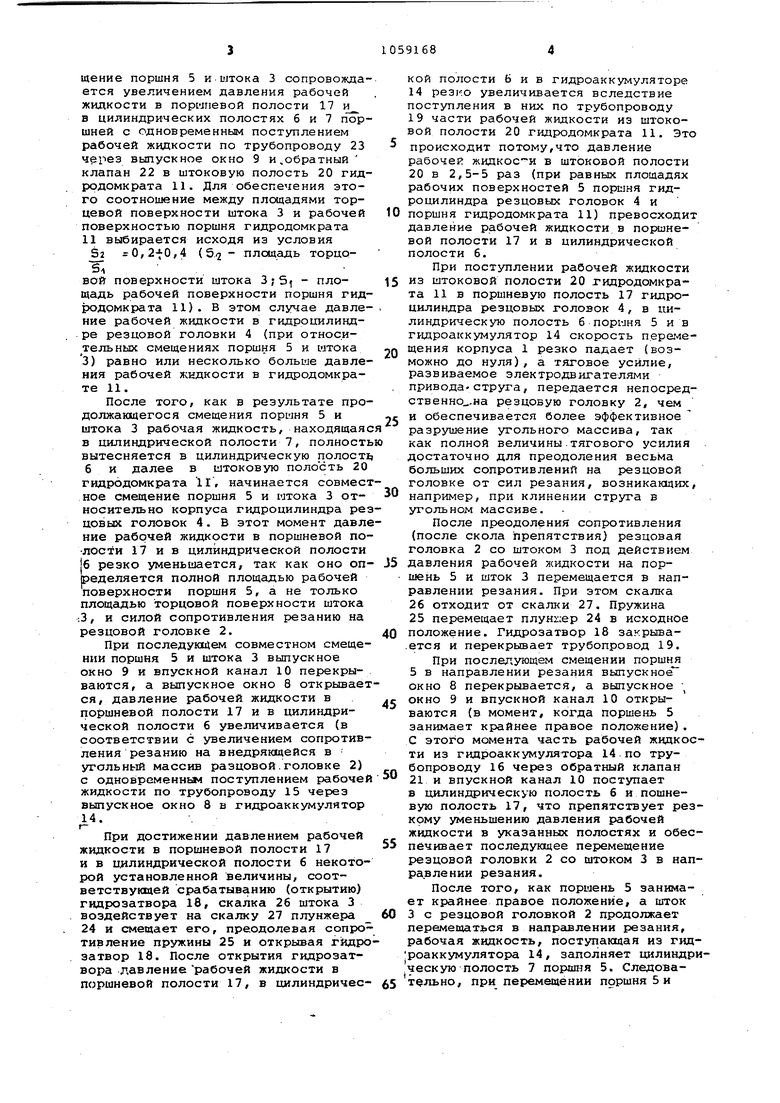

На чертеже представлена конструкция угольного струга.

Угольный струг состоит из корпуса 1, подвижных резцовых головок

2, соединеннь 1Х со штоками 3, гидроцилиндров резцовых головок 4 с поршнями 5, выполненными с сообщающимися между собой цилиндрическими полостями б и 7 различного диаметра, снабженными выпускньми окнами 8 и 9, , впускными каналами 10, гидродомкратов 11 тяговой цепи, кштокам 12 . которых присоединена тяговая цепь 13 гидроаккумуляторов 14, расходные отверстия которых сообщены посредством трубопровода 15 и 16 с поршневыми полостями 17 гидроцилиндров резцовых головок 4 (с цилиндрическими полостями 6 большого диаметра поршней 5), гидрозатворов 18, включенных в трубопроводы 19, сообщающие поршневые полости 17 со штоковыми полостями 20 гнцродомкратов 11, обратных клапанов 21, включенных в трубопроводы 16, и оОратных клапанов 22, включенных в трубопроводы 23, сообщаккдие йоршневые полости 17 со штоковыми полостями 20 гидродомкратов 11, Штоки 3 р€ 3цовых головок 2 расположены в цилиндрических полостях 7 малого диаметра поршней 5. Гидрозатворы 18 состоят из корпусов, плунжеров 24 и пружин 25, Штоки 3 резцовых головок 2 и плунжеры 24 снабжены CKajp aMH 26 и 27, выходящими, через уплотните.пьные узлы из расположенных; соосно гидроцилиндров резцовых головок 4 и гидрозатворов 18.

Угольный струг работает следуклцим образом..

При внедрении резцовой головки 2 в уго.льн1лй массив скорость ее перемещения в направ.лении резания резко падает, происходит некоторое снижение скорости перемещения корпуса 1 струга и вследствие этого - относительное смещение жестко закрепленног на корпусе 1 гидроцилиндра резцовых головок 4.- последовательно, поршня. 5 и штока 3 резцовой головки, расположенного в цилнадрической полости 7 малого диам;етра поршня 5. При этом давление рабочей жидкости в поршневой полости 17 гидроцилиндра резцовы головок 4 и в цилиндрических полостях 6 и 7 поршня 5 определяется площадью торцовой поверхности штока 3 и силой сопротивления резанию на резцовой головке 2, возникающей при внедрении ее в угольный массив. Поршень 5 занимает крайнее правое положение в поршневой полости гидроцилиндра резцовых головок 4, так как площадь рабочей поверхности поршня

5со стороны цилиндрической полости

6большого диаметра превосходит площадь рабочей поверхности поршня со стороны цилиндрической полости 7 малого диаметра 7. Относительное смещение поршня 5 и штока 3 сопровождается увеличением давления рабочей жидкости в поршневой полости 17 и в цилиндрических полостях 6 и 7 поршней с одновременным поступлением рабочей жидкости по трубопроводу 23 через выпускное окно 9 и.обратный клапан 22 в штоковую полость 20 гидродомкрата 11. Для обеспечения этого соотношение между площадями торцевой поверхности штока 3 и рабочей поверхностью поршня гидродомкрата 11 выбирается исходя из условия 52 0,2-{0,4 (5.7 - площадь торцоS, вой поверхности штока 3;5i - площадь рабочей поверхности поршня гидродрмкрата 11). В этом случае давление рабочей жидкости в гидроцнлиндре резцовой головки 4 (при относи тельных смещениях поршня 5 и штока З) равно или несколько больше давления рабочей жидкости в гидродомкрате 11. После того, как в результате продолжающегося смещения поршня 5 и штока 3 рабочая жидкость, находящая в цилиндрической полости 7, полност вытесняется в цилиндрическую полост б и далее в штоковую полость 20 гидродомкрата II, начинается совмес ное смещение поршня 5 и штока 3 относительно корпуса гидроцилиндра ре цовых головок 4. В этот момент давл ние рабочей жидкости в поршневой по лости 17 и в цилиндрической полости }б резко уменьшается, так как оно оп ределяется полной площадью рабочей поверхности поршня 5, а не только площадью торцовой поверхности штока ;3, и силой сопротивления резанию на резцовой головке 2. При последующем совместном смещении поршня 5 и штока 3 выпускное окно 9 и впускной канал 10 перекрываются, а выпускное окно 8 открывает ся, давление рабочей жидкости в . поршневой полости 17 и в цилиндрической полости 6 увеличивается (в соответствии с увеличением сопротивления резанию на внедряющейся в угольный массив разцовой.головке 2) с одновременным поступлением рабочей жидкости по трубопроводу 15 через выпускное окно 8 в гидроаккумулятор При достижении давлением рабочей жидкости в поршневой полости 1 и в цилиндрической полости 6 некоторой установленной величины, соответствугацей срабатыванию (открытию) гидрозатвора 18, скалка 26 штока 3 воздействует на скалку 27 плунжера 24 и смещает его, преодолевая сопротивление пружины 25 и открывая гидро затвор 18. После открытия гидрозатвора давление рабочей жидкости в поршневой полости 17, в цилиндрической полости бив гидроаккумуляторе 14 peaiio увеличивается вследствие поступления в них по трубопроводу 19части рабочей жидкости из штоковой полости 20 гидродомкрата 11. Это происходит потому,что давление рабочего жидкос и в штоковой полости 20в 2,5-5 раз (при равных площадях рабочих поверхностей 5 поршня гидроцилиндра резцовых головок 4 и поршня гидродомкрата 11) превосходит давление рабочей жидкости в поршневой полости 17 и в цилиндрической полости 6. При поступлении рабочей жидкости из штоковой полости 20 гидродомкрата 11 в поршневую полость 17 гидроцилиндра резцовых головок 4, в цилиндрическую полость 6 поршня 5 и в гидроаккумулятор 14 скорость перемещения корпуса 1 резко падает (возможно до нуля), а тяговое усилие, развиваемое электродвигателями привода-струга, передается непосредственно.на резцовую головку 2, чем и обеспечивается более эффективное разрушение угольного массива, так как полной величины.тягового усилия достаточно для преодоления весьма больших сопротивлений на резцовой головке от сил резания, возникающих, например, при клинении струга в угольном массиве. После преодоления сопротивления (после скола препятствия) резцовая головка 2 со штоком 3 под действием давления рабочей жидкости на поршень 5 и шток 3 перемещается в направлении резания. При этом скалка 26 отходит от скалки 27. Пружина 25 перемещает плунжер 24 в исходное положение. Гидрозатвор 18 закрыва.ется и перекрывает трубопровод 19. При последующем смещении поршня 5 в направлении резааия выпускное окно 8 перекрывается, а выпускное окно 9 и впускной канал 10 открываются (в момент, когда поршень 5 занимает крайнее правое положение). С этого момента часть рабочей жидкости из гидроаккумулятора I4.no трубопроводу 16 через обратный клапан 21и впускной канал 10 поступает в цилиндрическую полость 6 и пошневую полость 17, что препятствует резкому уменьшению давления рабочей жидкости в указанных полостях и обеспечивает последующее перемещение резцовой головки 2 со штоком 3 в направлении резания. После того, как поршень 5 занимает крайнее правое положение, а шток 3 с резцовой головкой 2 продолжает перемещаться в направлении резания, рабочая жидкость, поступающая из г щроаккумулятора 14, заполняет цилиндрическую полость 7 поршня 5. Следоват льно, при перемещении поршня 5 и

1059168

резцовой головки 2 со USTOKOM 3 в.применения в его составе преобразонаправлении резания.после скола пре-вателей давления, т.е. обеспечивает пятствия гидросистема струга принима- упрощение конструкции, и следовательет исходное положение. В дальнейшемно, повышение надежности угольрабочий процесс повторяется в изло-ного струга, сохраняя при зг.енной .последовательности.S этом его возможность более

Тсшим .образом, конструкция уголь-эффективного разрушения угного струга исключает необходимостьля.

| название | год | авторы | номер документа |

|---|---|---|---|

| Угольный струг | 1981 |

|

SU987093A1 |

| Струг угольного комплекса | 1981 |

|

SU985280A1 |

| Угольный струг | 1986 |

|

SU1362823A1 |

| СТРУГОВАЯ УСТАНОВКА | 1993 |

|

RU2072043C1 |

| СТРУГОВАЯ УСТАНОВКА | 1995 |

|

RU2122636C1 |

| СТРУГОВАЯ УСТАНОВКА | 1991 |

|

RU2023154C1 |

| АГРЕГАТ СТРУГОДОСТАВОЧНЫЙ, СТАВ СТРУГОДОСТАВОЧНОГО АГРЕГАТА, МЕХАНИЗМ ПЕРЕМЕЩЕНИЯ НАПРАВЛЯЮЩИХ, АГРЕГАТНАЯ КРЕПЬ, ГИДРАВЛИЧЕСКАЯ СИСТЕМА УПРАВЛЕНИЯ, УСТРОЙСТВО ДЛЯ ПОДХВАТА ПРИЗАБОЙНОЙ КРОВЛИ, ОПОРНАЯ БАЗА КОЛЬЦЕВОГО СТРУГА | 2000 |

|

RU2182668C2 |

| Механизм подачи выемочной машины | 1983 |

|

SU1112119A1 |

| УГОЛЬНЫЙ СТРУГ | 1992 |

|

RU2015327C1 |

| Гидравлический привод для ударногоСТРугА | 1979 |

|

SU815289A1 |

УГОЛЬНЫЙ СТРУГ, включакщий корпус с подвижными резцовьми голов ками, соединенными со штоками гидро|Цилиндров, гидрозатворы, установленные в корпусе соосно с гидроцилиндрами резцовьсс головок с возможностью взаимодействия с их поршнями, гидроаккумуляторы и тяговую цепь, закрепленную на корпусе посредством гидродомкратов, отличающийся тем, что, 6 целью упрощения конструкции схемы управления и повышения надежности, в поршне каждого гидроцилиндра резцовых головок выполнены соосные сообщающиеся между собой цилиндрические полости разного диаметра, при этом шток относительно поршня установлен подвижно в осевом направлении и размещен в цилиндрической . полости меньшего диаметра, а полость |g большего диаметра сообщена с гидроак(Л кумулятором и гидродомкратом тяговой цепи. eiP f syi со 05 00

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР №229390, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР | |||

| Угольный струг | 1981 |

|

SU987093A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| . | |||

Авторы

Даты

1983-12-07—Публикация

1982-06-11—Подача