(Л

CZ

| название | год | авторы | номер документа |

|---|---|---|---|

| Регулятор давления | 1977 |

|

SU748364A2 |

| Регулятор давления | 1979 |

|

SU830339A1 |

| Электромагнитный регулятор расхода | 1981 |

|

SU1024884A1 |

| Регулятор давления | 1976 |

|

SU636590A1 |

| ИСПОЛНИТЕЛЬНЫЙ МЕХАНИЗМ И ВЫПОЛНЕННАЯ С ПОДОБНЫМ ИСПОЛНИТЕЛЬНЫМ МЕХАНИЗМОМ КЛАПАННАЯ СИСТЕМА | 2009 |

|

RU2548137C1 |

| Регулятор давления | 1979 |

|

SU809098A1 |

| УСТАНОВКА ПОДГОТОВКИ ИМПУЛЬСНОГО ГАЗА ДЛЯ ПНЕВМОСИСТЕМ ЗАПОРНО-РЕГУЛИРУЮЩИХ УСТРОЙСТВ МАГИСТРАЛЬНЫХ ГАЗОПРОВОДОВ | 2004 |

|

RU2273794C1 |

| Криогенная система | 1985 |

|

SU1276883A1 |

| Разомкнутая система охлаждения | 1981 |

|

SU966448A2 |

| СПОСОБ УПРАВЛЕНИЯ ФОНТАННЫМИ АРМАТУРАМИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2007 |

|

RU2362004C1 |

СИСТЕМА КРИОСТАТИРОВАНИЯ, .содержащая газовую криогенную машину с рабочей полостью, подключенной к буферной емкости посредством двух параллельных линий с регулирующей арматурой на каждой из них, иблок . управления, причем одна из линий снабжена обратным клапаном для прохода газа в машину, о т л и ч ающ а я с я тем, что, с целью упрош,е ния конструкции, регулирующая арматура на линии с обратным клапаном выполнена в виде дросселя, а на другой - в виде электромагнитного регулятора расхода прямого хода, подключенного к блоку управления.

У„

ел

со оо

Изобретение относится к криогённой технике и может быть использовано для криостатирования различных приборов и устройств рптико-электронной аппаратуры.

Известна термодинамическая поршневая машина, содержащая рабочую и буферную полости и устройство для регулирования количества рабочего тела в рабочей полости. Устройство содержит ресивер, соединенный двумя линиями с. рабочей полостью. В первой линии установлен компрессор и первый регулирующий кран, вторая линия снабжена вторым регулируюдам краном. Выход компрессора соединен с рабочей полостью через один участок первой линии, а вход его через другой участок этой линии соединен q первым регулирующим краном и ресивером. Выход компрессора можно соединить с рабочей полостью как непосредственHOj так и через буфер1ную полость. Кроме того, компрессор можно установить в буферной полостиttl. Однако использование для регулирования компр.ессора и ресивера усложняет конструкцию данной машины, уйеличивает ее массу п уменьшает надежность.

Наиболее близкий к изобретению по технической сущности является система криостатирования, содержащая газовую криогенную машину с рабочей полостью, подключенной к буферной емкости посредством двух параллельных линий с регулирующей арматурой на каждой из них, и блок управления, причем одна из линий снабжена обратным клапаном для прохода газа в маши ну. Регулирующая арматура в этой системе выполнена в виде мембранных . регуляторов, причемВО второй линии также установлен обратный клапан, не допусксоощий прохода газа из машины. На машине должен быть установлен датчик р абочей температуры, связанный через преобразователь с приемо-регулирующим узлом. Сигнал от датчика температуры поступает через преобразователь в приемо-регулирующий узел как пневматический сигнал. В зависимости от величины отклонения температуры криостати-рования от Заданного уровня пне зматический сигнал, изменяющийся в широких пределах поступает к одному из двух мембранных регуляторов. Если сигнал поступает на регулятор, установленный в линии, связывающей рабочую полость с буферной, имеющей клапаны для прохода газа в последнюю, рабочее тело поступает из машины в буферную емкость, давление в которой соответствует среднему давлению в цикле. Реагирование на сигнал регулятора, установленного в другой линии, соединяющей буферную полость с рабочей, способствует поступлению рабочего тела из первой полости во вторую Г21. Недостатком известной системы является ее конструктивная сложность из-за наличия преобразовс-теля электрического сигнала в пневматический и приемно-регулирующего устройства.

Цель изобретения - упрощение конструкции системы охлаждения.

Поставленная цель достигается тем, что в системе криостатирования содержащей газовуюкриогенную машину с рабочей полостью, подключенной к буферной емкости посредством двух параллельных линий с регулирующей арматурой на каждой из них, и блок .управления, причем одна из линий снабжена обратным клапаном для прохода газа в машину, регулирующая арматура на линии- с обратным клапаном выполнена в виде дросселя, а на другой - в виде электромагнитного регулятора расхода прямого хода, . подключенного к блоку управления.

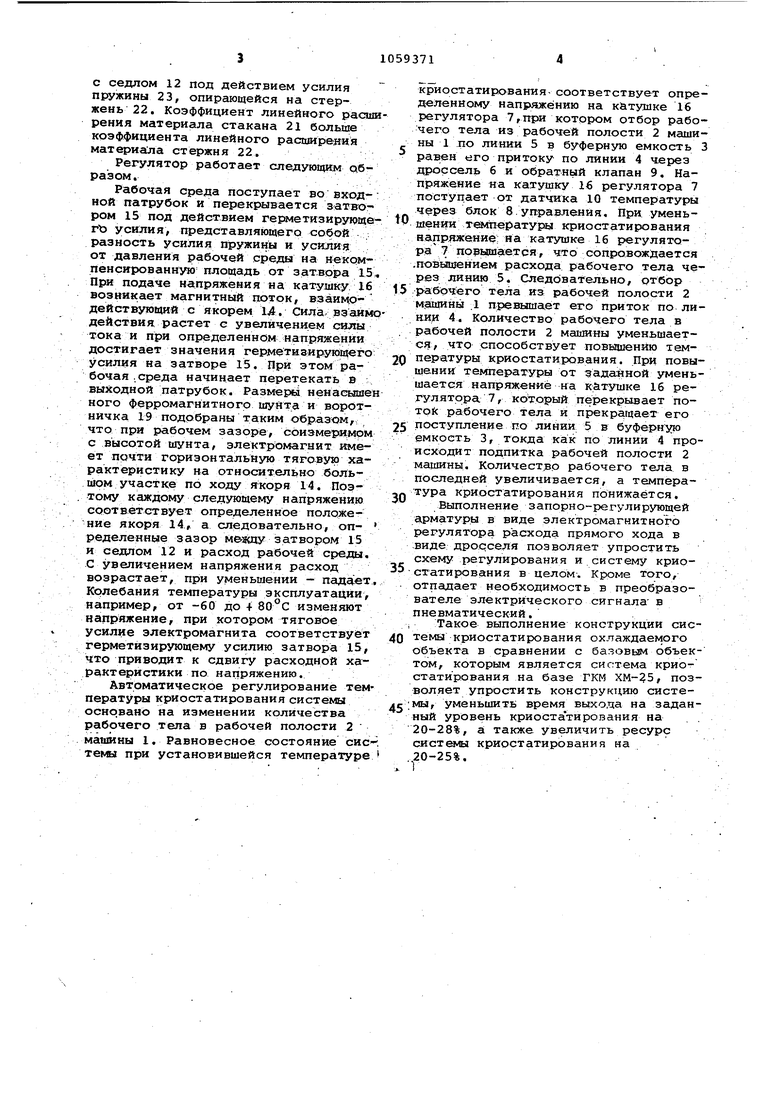

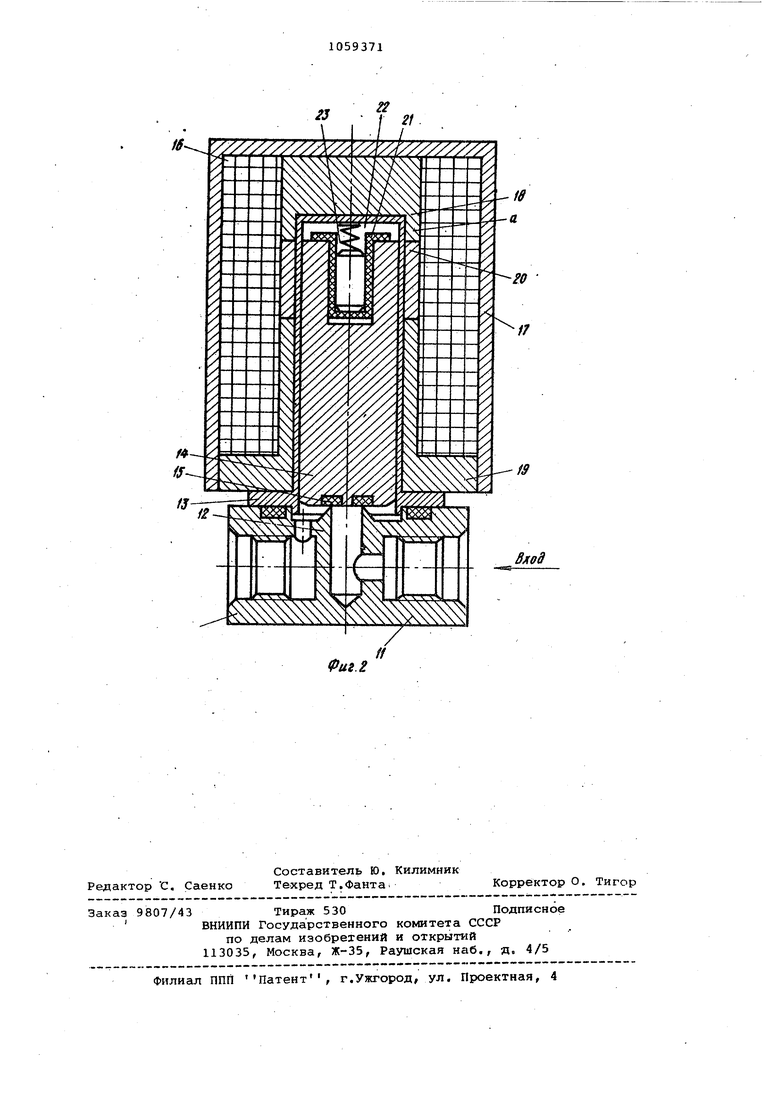

На фиг. 1 изображена схема предлагаемой системы криостатирования; на фиг. 2 - схема электромагнитного регулятора расхода прямого хода.

Система содержит газовую криогенную машину 1 с рабочей полостью 2, подключенной к буферной емкости 3 посредством двух параллельных линий 4 и 5 с регулирующей арматурой соответственно, с дросселем 6 и регулятором 7 и блок 8 управления.

Линия 4 снабжена обратным клапаном 9 для прохода газа в машину. Регулирующая арматура 6 на линии с обратным клапаном 9 выполнена в виде дросселя б, а на другой - в виде электромагнитного регулятора 7 расхода прямого хода, подключенного к блоку 8 управления. Регулятор 7 связан через блок 8 управления с датчиком 10 температуры.

Электромагнитный регулятор расхода состоит из корпуса 11 с входным и выходным патрубками и седлом 12, герметичного разделительного стакана 13 из немагнитного материала, выполненного заодно с якорем 14 затвора 15. Затвор 15 выполнен с уплотнителем из резины и центральным металлическим стержнем. Катушка 16 заключена в магнитопровод из ферромагнитного материала, состоящий из кожуха 17, стопа 18, опирающегося на дно стакана13 воротничка 19 и немагнитной втулки 20. Стоп 18 выполнен заодно с ненасыщенным шунтом, расположенным в зоне рабочего зазора Якорь 14 выполнен с центргшьной расточкой, в которой установлен линейный дилатометрический конденсатор, состоящий из стакана 21 и стержня 22, установленного на дно стакана 21, опирающегося на верхний торец якоря 14. Затвор 15 взаимодействует

с седлом 12 под действием усилия пружины 23, опирающейся на стержень 22. Коэффициент линейного расширения материала стакана 21 больше коэффициента линейного расширения материа:ла стержня 22,

Регулятор работает следуняцимсхбразом.

Рабочая среда поступает во входной патрубок и перекрывается затвором 15 под действием герметизирующегЪ усилия, представляющего собой разность усилия пружины и усилия от давления рабочей среды на н«компенскрованную площадь от затвора 15, При подаче напряжения на катушку 16 возникает магнитный поток, взаимодействующий с якорем 14. Сила взаимодействия растет с увеличениелл силы тока и при определенном напряжении достигает значения герметизирующего усилия на затворе 15. При этом рабочая .среда начинает перетекать в : выходной патрубок. Размерь ненасышен ного ферромагнитного шуйта и воротничка 19 подобраны таким образом,, что при рабочем зазоре, соизмерн рм с высотой шунта, электромагнит имеет почти горизонтальную тяговую характеристику на относительно большом участке по ходу якоря 14. Поэтому каждому следующему напряжению соответствует определенное пололсение якоря 14, а следовательно, определеннме зазор ме-жду затвором 15 и седлом 12 и расход рабочей среды. С увеличением напряжения расход возрастает, при уменьшении - падает Колебания температуры эксплуатации, например, от -60 до 4 80°С изменяют напряжение, при котором тяговое усилие электромагнита соответству ат герметизирующему усилию затвора 15, что приводит к сдвигу расходной характеристики по напряжению.

Автоматическое регулирование температуры криостатирования системы осно.вано на изменении количества рабочего тела в рабочей полости 2 машины 1. Равновесное состояние сие текал при установившейся температуре

криостатирования- соответствует определенному напряжению на к&тушке 16 регулятора 7,при котором отбор рабочего тела из рабочей полости 2 машины 1 .по линии 5 в буферную емкость 3 равен его притоку по линии 4 через дроссель 6 и обратный клапан 9. Напряжение на катушку 16 регулятора 7 поступает от датчика 10 температуры через блок 8 управления. При уменьoшении темтюратуры криостатирования напряжение: на катушке 16 регулятора 7 повы1ша;ется, что сопровождается ,пов1ыщением расхода рабочего тела через линию 5. Следовательно, отбор .рабочего тела из рабочей полости 2 м;ашины .1 превышает его приток по линии 4. Количество рабочего тела в рабочей полости 2 машины уменьшаетCJ, что способствует повышению температуры криостатирования. При повышении температуры от заданной уменьшается напряжение на катушке 16 регулятора. 7, который перекрывает потопе рабочего тела и прекращает его поступление по линии 5 в буферную

5 емкость 3, токда как по линии 4 происходит подпитка рабочей полости 2 машины. Количест.в.о рабочего тела в последней увеличивается, а температура криостатирования понижается.

0

Выполнение запорно-регулирующей арматуры в виде электромагнитного регулятора расхода прямого хода в :виде дродселя позволяет упростить схему регулирования и систему крио5статирования в целом. Кроме того, отпадает необходимость в преобразователе электрического сигнала- в

пневматический.

, Такое выполнение конструкции система криостатирования охлаждаемого

0 объекта в сравнении с базовым объектом, которым является система криостатирования на базе ГКМ ХМ-35, позволяет упростить конструкцию системы, уменьшить время выхода на задан5ный уровень криостатирования на , . 20-28%, а также увеличить ресурс систетиы криостатирования на

.20-25%.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для определения логарифма отношения двух сигналов | 1986 |

|

SU1410064A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Philips Sci and Ind | |||

| Запальная свеча для двигателей | 1924 |

|

SU1967A1 |

| Насос | 1917 |

|

SU13A1 |

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

Авторы

Даты

1983-12-07—Публикация

1982-03-02—Подача