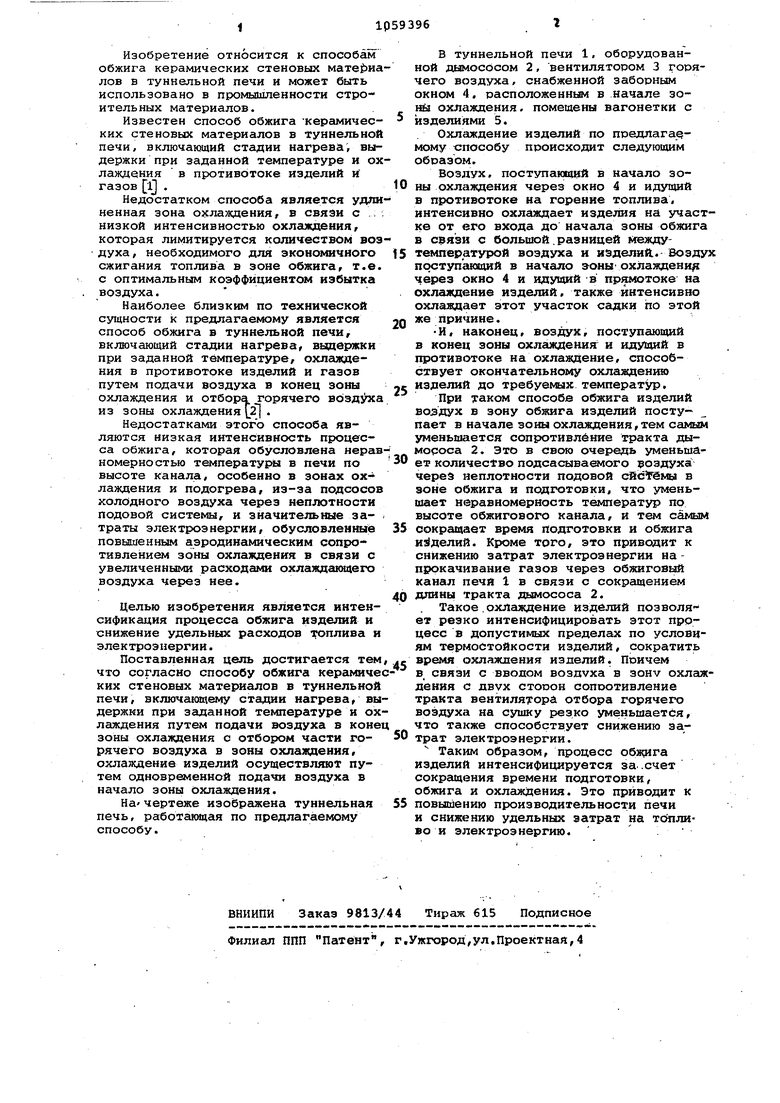

Изобретение относится к способам обжига керамических стеновых лов в туннельной печи и может быть использовано в промышленности строительных материалов. Известен способ обжига керамических стеновых материалов в туннельной печи, включающий стадии нагрева, выдержки при заданной температуре и ох лаждения в противотоке изделий и газов f . Недостатком способа является удли ненная зона охлаждения, в связи с низкой интенсивностью охлаждения, которая лимитируется количеством воз духа , необходимого для экономичного сжигания топлива в зоне обжига, т.е с оптимальным коэффициентом избытка воздуха. Наиболее близким по технической сущности к предлагаемому является способ обжига в туннельной печи, вк/оочающий стс1дии нагрева, вьздержки при заданной температуре, охлаждения в противотоке изделий и газов путем подачи воздуха в конец зоны охлаждения и отбора горячего вЬзд5 ха из зоны охлаждения 2. Недостатками этого способа являются низкая интенсивность процесса обжига, которая обусловлена Нерав номерностью температурка в печи по высоте канала, особенно в зонах охлаждения и подогрева, из-за подсосов холодного воздуха через неплотности подовой системы, и значительные затраты электроэнергии, обусловленные повышенным аэродинамическим сопротивлением зоны охлаждения в связи с увеличенными расходами охлаждакнцего воздуха через нее. Целью изобретения является интенсификация процесса обжига изделий и снижение удельных расходов топлива и электроэнергии. Поставленная цель достигается тем что согласно способу обжига кергиличе ких стеновых материалов в туннельной печи, включающему стадии нагрева, вы держки при заданной температуре и ох лаждения путем подачи воздуха в коне зоны охлаждения с отбором части горячего воздуха в зоны охлаждения, охлаждение изделий осуществляют путем одновременной подачи воздуха в начало зоны Охлаждения. На чертеже изображена туннельная печь, работанидая по предлагаемому способу. В туннельной печи 1, оборудованной дымососом 2, вентилятором 3 горячего воздуха, снабженной заборным окном 4, расположенным в начале зо1 охлаждения. помещены вагонетки с изделиями 5. Охлгаждение изделий по предлагаемому способу происходит следующим образом. Воздух, поступающей в начало зоны охлаждения через окно 4 и идущий в противотоке на горение топлива, интенсивно охлаждает изделия на участке от его входа до начсша зоны обжига в связи с большой. разницей 1 ;сеждутемпературой воздуха и изделий.. Воздух поступ аю(дий в начало зоны-охлаждение через окно 4 и идущий в прямотоке на охлаждение изделий, также интенсивно охлаждает этот участок сс1дки по этой же причине. И, наконец, воздук, поступающий в конец зоны охлгикдения и идущий в противотоке на охлаждение, способствует окончательному охлаждению изделий до требуемых температур. При таком способа обжига изделий воздух в зону обжига изделий поступает в начале зоны охлаждения, тем самым умены1К:1ется сопротивление тракта дымососа 2. Это в свою очередь уменьшает количество подсасываемого воздуха через неплотности подовой в зоне обжига и подготовки, что уменьшает неравномерность температур по высоте обжигового канала, и тем самым сокращает время подготовки и обжига изделий. Кроме того, это приводит к снижению затрат электроэнергии на прокачивание газов через обжиговый канал печи 1 в связи с сокращением длины тракта дьолососа 2. Такое . охлаждение изделий позволя ет резко интенсифицировать этот процесс в допустимых пределах по условиям термостойкости изделий, сократить время охлаждения изделий. Поичем в связи с вводом воздуха в 3OHv охлаждения с двух CTOI3OH сопоотивление тракта вентилятора, отбора горячего воздуха на сушку резко уменьшается, что также способствует снижению затрат электроэнергии. Таким образом, процесс изделий интенсифицируется за. .счет сокргццения времени подготовки, обжига и охлаждения. Это приводит к повыгаению производительности печи и снижению удельных затрат на тс пливо и электроэнергию. .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выравнивания температурного поля в туннельной печи | 1980 |

|

SU907374A1 |

| СПОСОБ СКОРОСТНОГО ИЗГОТОВЛЕНИЯ ОБЖИГОВЫХ ФОРМОВАННЫХ ИЗДЕЛИЙ | 2001 |

|

RU2214574C2 |

| СПОСОБ ПОДГОТОВКИ И РАСПРЕДЕЛЕНИЯ УГЛЯ В ТУННЕЛЬНЫХ ПЕЧАХ | 1991 |

|

RU2030687C1 |

| СПОСОБ ОБЖИГА КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1993 |

|

RU2072338C1 |

| СПОСОБ ОБЖИГА ВЫСОКОДИСПЕРСНЫХ КАРБОНАТСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2008 |

|

RU2369572C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2008 |

|

RU2378222C1 |

| Туннельная печь | 1986 |

|

SU1423895A1 |

| УСТАНОВКА ДЛЯ ПОДГОТОВКИ И РАСПРЕДЕЛЕНИЯ УГЛЯ В ТУННЕЛЬНЫХ ПЕЧАХ | 1991 |

|

RU2013706C1 |

| ТУННЕЛЬНАЯ ПЕЧЬ-СУШИЛКА | 2014 |

|

RU2575903C1 |

| КОЛЬЦЕВАЯ ОБЖИГОВАЯ ПЕЧЬ | 1998 |

|

RU2151353C1 |

СПОСОБ ОБЖИГА КЕРАМИЧЕСКИХ СТЕНОВЫХ МАТЕРИАЛОВ В туннельной печи, включающий стадии нагрева, вьадержкипри заданной температуре и охлаждения путем подачи воздуха в конец зоны охлаждения с отбЗрЬм части горячего воздуха Мз зоны охлаждения, отличающийся тем, что, с целью интенсификации процесса обжига изделий и снижения ;удельнЁ1Х расходов топлива и электроэнергии, охлаждение изделий осуществляется путем одновоеменной полачи воздуха в началО: зоны охла : дения. У 4 СЛ JfL-j СО «f 00 ;о 05 Hoetflf/a- 3Of/a oSurtftttT f ojr/foiff eA/eijt

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кашкаев И.С | |||

| Шейнман E.ffl | |||

| Производство глкняуого кирпича | |||

| М., Стройиздат, с | |||

| Питательный кран для вагонных резервуаров воздушных тормозов | 1921 |

|

SU189A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Кашкаев И.С | |||

| Шейнман Б.Ш | |||

| Производсово глиняного кирпича | |||

| М., Стройиздат, с | |||

| Приспособление для подвешивания тележки при подъемках сошедших с рельс вагонов | 1920 |

|

SU216A1 |

| ; | |||

Авторы

Даты

1983-12-07—Публикация

1982-01-21—Подача