Изобретение относится к промьгашен- и|ости строительных материалов и может Йыть использовано при производстве Керамических изделий из глинистого с(Ъ1рья, содержащего углеродистый ком- itoHeHT.

Цель изобретения - повышение теплового КПД.

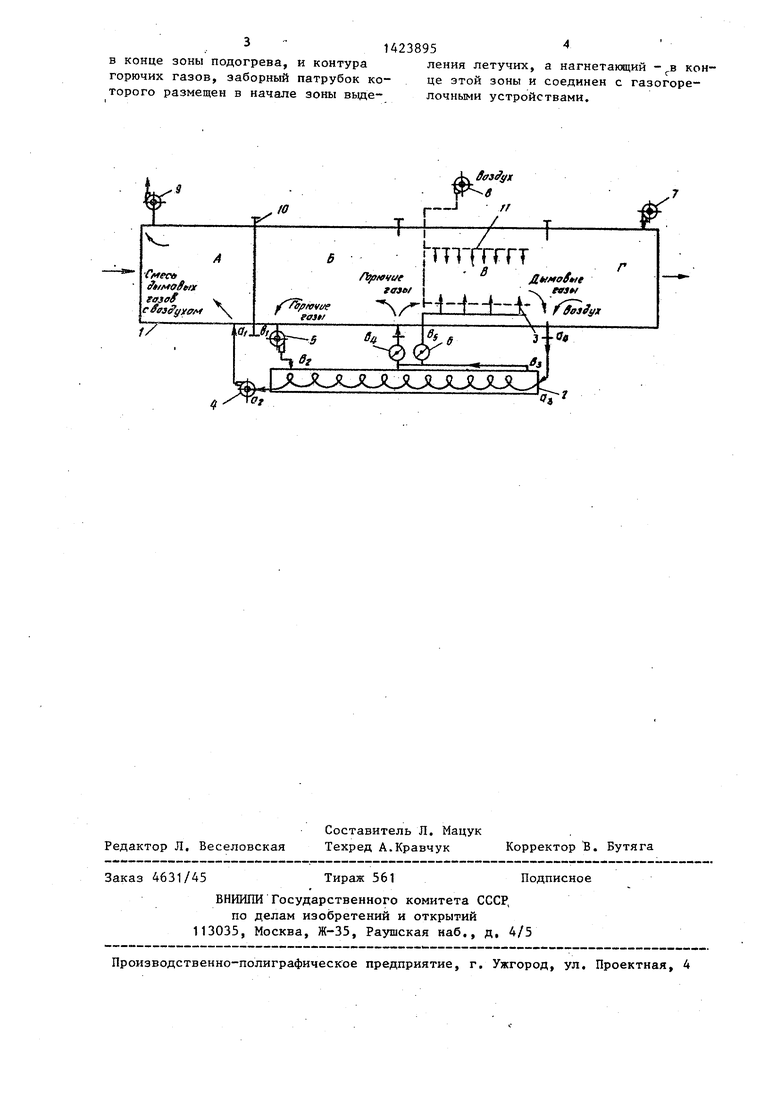

На чертеже схематично показана тун-to в эту зону горючих газов из зоны Б,

нельная печь для обжига керамическюс и зделий..

Печь включает рабочий канал 1, р|азделенный на зоны А подогрева, Б вы- вьщеления летучих, В обжига и Г ох- . 15 лаждения. Дараллельно печи вне ее пределов установлено теплообменное устройство 2, состоящее из контура смеси дымовых газов с воздухом и кон- горючих газов.20

Контур смеси дымовых газов с воздухом своим заборным патрубком связан с концом зоны Г охлаждения, а нагнетающим с концом зоны А подогрева.

а обжиг в основном за счет выгорания топлива,содержащегося в сырце. Регулирование температуры в зоне обжига осуществляют за счет сжигания горючих газов в обжиговом канале печи с помощью газогорелочных устройств 3 и подвода воздуха из окружающей среды через распределительный коллектор 11. Расход горючих газов на сжигание регулируется с помощью, запорных устройств 6,

Из зоны В изделия подают в зону Г, где их охлаждают до 40-60 С воздухом, нагнетаемым в конце печи вентилятором

Контур горючих газов заборным пат-25 7, Этот воздух смешивается с дымовыми газами. Смесь, имеющую температуру 760-850 С, подают через контур теплообменного устройства в зону подогрева А. Проходя через теплообмен- эта смесь охлаждает35

40

рубком связан с началом зоны В выде- ления летучих, а нагнетающим с концом этой зоны и с коллектором газо- гррелочных устройств-3.

В каналах теплообменного устройст 30 в|а установлены вентиляторы 4 и 5 и размещены регулировочные запорные устройства 6, Для Обеспечения подачи воздуха в печь и газогорелочные устройства 3 установлены вентиляторы 7 и 8 соответственноJ а для забора смеси дымовых газов из печи - дымосос 9„

Между зонами А и Б установлена подвижная- диафрагма 10, отделяющая зону подогрева изделий от остальных зон печи. Распределительный воздуш- н)1й коллектор 11 установлен над зо- нрй обжига В. : Печь работает следующим образом.

Сырец керамических изделий, расположенный на обжиговых вагонетках периодически подают в зону А, где он подогревается смесью дымовых газов и воздуха до 200-250 с, после чего п)эднимают диафрагму 10 и пропускают оБжигов ую вагонетку в зону Б. В этой зрне. происходит подогрев изделий до 2 0-бОО С и одновременное выделение л|етучих компонентов из топлиЕ(а, со дЬржащегося в сырце. Теплоносителем В: этой зоне являются горючие газы - в| щелившиеся летзг йе компоненты, ко- т|эрые. циркулируют через теплообмен- нЬе устройство и обжиговый канал пе45

50

65

нов устройство,

ся до 250-300°С, отдавая свое тепло горючим газам.

I Обожженные керамические изделия выгружают из печи и направляют на склад готовой продукции.

Размещение вентиляторов 4 и 5 на холодных каналах от теплообменного устройства обеспечивает надежную их работу в области относительно невысоких температур (200-250 С),

Использование предлагаемой туннель ной печи позволит повысить тепловой КДЦ пеЧи за счет полного использования тепла сгорания летучих компонентов топлива.

Формула изобретения

Туннельная печь для обжига керамических изделий из топливосодержащего сырья, содержащая рабочий канал с зонами подогрева, выделения летучих, обжига и охлаждения, теплообменное устройство, отличающаяся тем, что, с целью повышения тепло вого КПД, теплообменное устройство выполнено из контура смеси Дымовых газов с воздухом, заборный патрубок которого расположен на границе зон обжига и охлаждения, а нагнетающий чи, В теплообменном устройстве эти газы подогревают - от 200-250 С до 600-650 с.

Из зоны Б изделия подают в зону В, где их подогревают до 950-t150 c и осуществляют обжиг.

Подогрев изделий в зоне В осуществляют за счет частичного подсоса

а обжиг в основном за счет выгорания топлива,содержащегося в сырце. Регулирование температуры в зоне обжига осуществляют за счет сжигания горючих газов в обжиговом канале печи с помощью газогорелочных устройств 3 и подвода воздуха из окружающей среды через распределительный коллектор 11. Расход горючих газов на сжигание регулируется с помощью, запорных устройств 6,

Из зоны В изделия подают в зону Г, где их охлаждают до 40-60 С воздухом, нагнетаемым в конце печи вентилятором

5 7, Этот воздух смешивается с дымовыми газами. Смесь, имеющую температуру 760-850 С, подают через контур теплообменного устройства в зону подогрева А. Проходя через теплообмен- эта смесь охлаждает5

0

0

5

0

5

нов устройство,

ся до 250-300°С, отдавая свое тепло горючим газам.

I Обожженные керамические изделия выгружают из печи и направляют на склад готовой продукции.

Размещение вентиляторов 4 и 5 на холодных каналах от теплообменного устройства обеспечивает надежную их работу в области относительно невысоких температур (200-250 С),

Использование предлагаемой туннельной печи позволит повысить тепловой КДЦ пеЧи за счет полного использования тепла сгорания летучих компонентов топлива.

Формула изобретения

Туннельная печь для обжига керамических изделий из топливосодержащего сырья, содержащая рабочий канал с зонами подогрева, выделения летучих, обжига и охлаждения, теплообменное устройство, отличающаяся тем, что, с целью повышения тепло вого КПД, теплообменное устройство выполнено из контура смеси Дымовых газов с воздухом, заборный патрубок которого расположен на границе зон обжига и охлаждения, а нагнетающий „ 1423895

в конце зоны подогрева, и контура ления летучих, а нагнетакнций кон- горючих газов, заборный патрубок ко- це этой зоны и соединен с газогоре- торого размещен в начале зоны выде- лочными устройствами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Туннельная печь | 1980 |

|

SU896357A1 |

| СПОСОБ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ С ИСПОЛЬЗОВАНИЕМ ТОПЛИВОСОДЕРЖАЩИХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2074842C1 |

| ТУННЕЛЬНАЯ ПЕЧЬ | 1968 |

|

SU212815A1 |

| Туннельная печь | 1975 |

|

SU600371A1 |

| Конвейерная печь | 1979 |

|

SU823799A1 |

| Туннельная печь | 1978 |

|

SU773410A1 |

| Туннельная печь-сушило | 1956 |

|

SU108398A1 |

| Туннельная многоканальная печь | 1981 |

|

SU1044935A1 |

| Туннельная печь | 1983 |

|

SU1314215A1 |

| Способ и установка для магнетизирующего обжига железной руды | 1981 |

|

SU1038361A1 |

Изобретение относится к промышленности строительных материалов и может быть использовано при производстве керамических изделий из глинистого сырья, содержащего углеродистый компонент. Цель изобретения - повышение теплового КПД. Для этого в туннельной печи теплообменное устройство выполнено из двух автономных контуров; смеси дымовых газов с воздухом и горючих газов. Заборный патрубок контура смеси дымовых газов с воздухом зон обжига и охлаждения, а нагнетающий - в конце зоны подогрева. Заборный патрубок контура горючих газов расположен в начале зоны выделения - летучих компонентов, а нагнетающий - в конце этой зоны и соединен с газо- горелочными устройствами. Такое выполнение теплообменного устройства позволяет летучие компоненты топлнвосо- держащего сьфья направить в зону обжига и сжечь их. Другая часть летучих составляющих топлива идет на подогрев изделий. Подогрев горючих газов осуществляется смесью дымовых газов с воздухом. Положительный эффект заключается в более полном использовании тепла сгорания летучих компонентов сырья. 1 ил. (Л

10

А

у

Л

TSflfovae

воздух

в //

/

t

I L,

ТТ1ТГГГТ

tfMof tf

евзи

-- fV3ff

J-tixitl:

| Туннельная печь | 1980 |

|

SU896357A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1988-09-15—Публикация

1986-08-22—Подача