Область техники

Изобретение относится к технике производства обыкновенного и облицованного кирпича, используемого для строительства и отделки фасадов и интерьеров зданий и огнеупорного кирпича и огнеупорных изделий, используемых главным образом при сооружении тепловых агрегатов, печей для получения и плавки металлов, нагрева полуфабрикатов в металлургическом и машиностроительном производствах, получения кокса, обжига цемента, установок высокотемпературных химических производств, энергетических и других установок.

Предшествующий уровень техники

Известен способ изготовления строительного кирпича правильной формы из легкоплавкой глины и суглинков в чистом виде и с добавками песка, древесных опилок, золы и других материалов. Дробленая глина и вода поступают в глиномялку, затем пластичное глиняное тесто перетирается на бегунах и гладких вальцах и направляется в ленточный вакуум-пресс, выдавливающий непрерывно брус с поперечным сечением, соответствующим форме и размерам кирпича. Брус автоматически режут струнным аппаратом на отдельные кирпичи, которые укладывают на полки, а полки - на вагонетки, поступающие в туннельную сушилку. Высушенный кирпич-сырец выгружают на печные вагонетки, которые поступают в туннельные печи, где кирпич обжигают при температуре 900-950oС и затем охлаждают. (Большая Советская энциклопедия. М., Издательство "Советская энциклопедия", 1973, т.12, с.190).

Недостатком способа и установки для изготовления строительного кирпича являются высокие тепловые затраты, обусловленные высокой влажностью глиняного теста, наличие трещин из-за неравномерности сушки и обжига, низкая производительность туннельной сушилки и туннельной печи и двойной перегруз изделий при термообработке.

Известен способ изготовления огнеупорного кирпича, фасонных и крупноблочных изделий, в котором для повышения прочности и использования трещин в изделиях исходные сырьевые материалы в виде огнеупорных глин, каолинов, магнезита предварительно обжигают до температуры спекания, затем обожженный полуфабрикат охлаждают, измельчают, добавляют связующий компонент (глину в шамотных огнеупорах, известковое молоко в динасовых огнеупорах и т.п.), смешивают компоненты и смесь формуют на прессах или иным способом с получением изделий массой обычно 3-25 кг. Изделия обжигают при температуре 1300-1750oС.

Установка для реализации данного способа включает печь (обычно вращающуюся) для обжига сырьевых компонентов с получением полуфабриката, помольную установку, дозаторы полуфабриката и связующего, смеситель, пресс и туннельную печь. (Большая Советская энциклопедия. М., Издательство "Советская энциклопедия", 1974, т.18, с.287-288).

Недостатками способа являются повышенные капитальные, тепловые и энергетические затраты, обусловленные повторным обжигом материалов, и низкая производительность туннельной сушилки и туннельной печи в связи с медленным подъемом температуры в изделиях при сушке и обжиге. Кроме того, установка громоздка, поскольку включает два высокогабаритных малоэффективных туннельных тепловых агрегата.

В силу указанных недостатков, присущих перечисленным способам, дальнейшая интенсификация процесса изготовления обжиговых формованных изделий и снижение капитальных и эксплуатационных затрат становятся затруднительными, а для ряда материалов невозможными.

Раскрытие изобретения

В основу изобретения положена задача усовершенствования способа изготовления обжиговых формованных изделий путем скоростного нагрева компонентов сырьевой смеси и равномерного их обжига до температуры спекания при интенсивной фильтрации дымовых газов с последующим формованием обожженной сырьевой смеси без охлаждения при температуре спекания и дальнейшем отжигом изделий или подъемом температуры и охлаждения по традиционному регламенту, а также создания установки для реализации этого способа, характеризующейся высокой производительностью и пониженной материалоемкостью, пониженным расходом топлива и электроэнергии, простотой конструкции, высоким коэффициентом полезного действия и рациональностью компоновки ее узлов.

Эта задача решается посредством способа скоростного изготовления формованных обжиговых изделий, включающего приготовление смеси из сырьевых и обожженных компонентов, формование смеси и обжиг заформованных изделий при температуре 900-1750oС, согласно изобретению, производят обжиг сырьевой смеси со связующим при температуре 900-1400oС с последующим ее формованием при температуре спекания и нагревом изделий до конечной температуры обжига.

Рационально в способе сырьевую смесь перед обжигом гранулировать с получением фракции 1-8 мм.

Желательно формование обожженной смеси производить при содержании 3-20% расплава.

Целесообразно производить скоростной обжиг гранулированной сырьевой смеси при фильтрации в ней дымовых газов и отходящих газов из зоны обжига и охлаждения изделий одновременно в прямоточном, противоточном и перекрестноточном направлениях.

Задача также решается посредством установки, включающей бункера для компонентов сырьевой смеси с дозаторами, смеситель, формы, пресс, туннельную печь, согласно изобретению, между смесителем и прессом установлен гранулятор и печь обжига сырьевой смеси.

Рационально в установке формы изготавливать из жаростойкого материала.

Возможен вариант, когда туннельная печь соединена газоходом с печью обжига сырьевой смеси.

Целесообразно в качестве печи обжига сырьевой смеси применять шахтную печь скоростного обжига при поочередной подачи в слой газов из туннельной печи одновременно в прямоток, противоток и перекрестный ток к направлению движения материала в шахте.

Сущность способа скоростного изготовления обжиговых формованных изделий заключается в высокой скорости нагрева сырьевой смеси и ее формования в пиропластических условиях. Это обеспечивает бездефектную структуру изделий, практически исключив двойной нагрев материала до температуры 1400oС при производстве огнеупорных изделий и в несколько раз снизив размеры зоны обжига туннельных печей для производства всех видов формованных изделий.

Введение связующего компонента в состав сырьевой смеси упрощает способ, а формование обожженной сырьевой смеси при температуре спекания (900-1400oС) обеспечивает увеличение производительности. Нижнее граничное значение температуры обжига сырьевой смеси (900oС) применимо к легкоплавким глинам при производстве строительного кирпича, а верхнее граничное значение температуры обжига сырьевой смеси (1400oС) применимо для производства огнеупорных материалов. Дальнейшее увеличение этой температуры обжига нерационально, поскольку приводит к агломерации материала в печи и затруднению его формования в пиропластических условиях, а также в связи с ускорением износа форм.

Грануляция сырьевой смеси перед обжигом необходима для равномерного нагрева материала перед формованием. Выбранный интервал фракции (1-8 мм) обеспечивает высокую плотность изделий и высокую газопроницаемость при обжиге сырьевой смеси.

Наличие расплава при формовании обожженной смеси необходимо для практически полной ликвидации прочности внутри зерен раскаленного материала. Это максимально снижает давление прессования и обеспечивает возможность увеличения размеров формуемых изделий. Граничные значения содержания расплава в обожженном материале позволяет варьировать плотностью спрессованных изделий, которая увеличивается в зависимости от содержания расплава в обожженном материале. Увеличение количества расплава в обожженном материале выше 20% нерационально, поскольку затрудняется обжиг материала в связи с агломерацией, а снижение количества расплава в обожженном материале ниже 3% способствует увеличению давления прессования и образованию раковин внутри изделий.

Фильтрация в слое гранулированного материала дымовых газов одновременно в прямоточном, противоточном и перекрестноточном направлениях обеспечивает высокую скорость нагрева и равномерность обжига во всем объеме обжигаемого материала, что повышает производительность и качество заформованных изделий при температуре спекания.

Подача в зону обжига гранулированной сырьевой смеси отходящих газов после обжига и охлаждения изделий обеспечивает снижение расхода горючего на производство формованных обжиговых изделий.

Размещение гранулятора и печи для обжига сырьевой смеси между смесителем и прессом повышает компактность, снижает материалоемкость и обеспечивает возможность формования обожженного материала без снижения его температуры, что положительно для снижения расхода тепла, повышения качества изделий и увеличения термического коэффициента полезного действия.

Изготовление форм для прессования изделий из жаростойкого металла необходимо для обеспечения эксплуатационной надежности узла прессования материалов при температуре спекания.

Соединение газоходом туннельной печи с печью обжига сырьевой смеси рационально для использования тепла отходящих газов туннельной печи.

Применение шахтной печи скоростного обжига сырьевой смеси при поочередной подаче в слой газов из туннельной печи одновременно в прямоток, противоток и перекрестный ток к направлению движения материала в шахте повышает компактность установки и рациональность компоновки обжигового и прессового оборудования.

Достоинствами способа скоростного изготовления формованных обжиговых изделий являются ускорение обжига изделий до температуры 900-1400oС в десятки раз по сравнению с традиционными способами, повышение производительности, снижение тепловых и энергетических затрат, повышение компактности и снижение материалоемкости технологического оборудования и повышение качества изделий.

Ниже описаны конкретные примеры реализации предложенного способа посредством установки для скоростного изготовления формованных обжиговых изделий.

В дальнейшем изобретение поясняется конкретными вариантами его выполнения со ссылкой на прилагаемые чертежи, на которых:

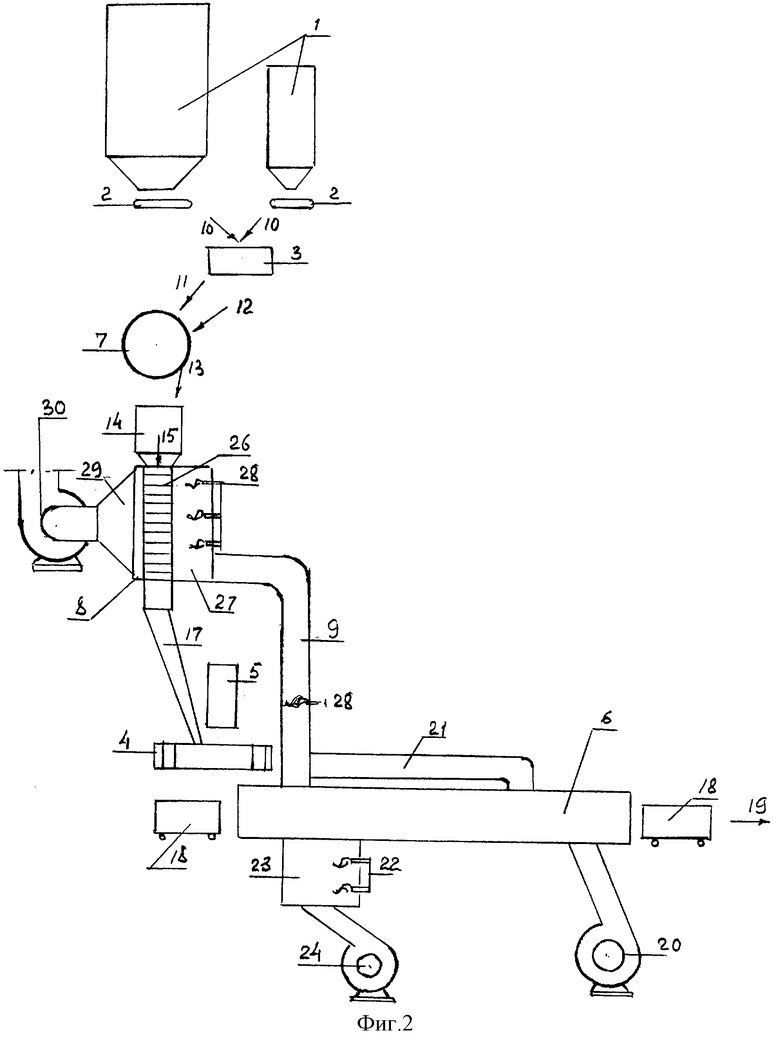

фиг. 1 изображает установку для скоростного изготовления формованных обжиговых изделий, согласно изобретению, в общем виде;

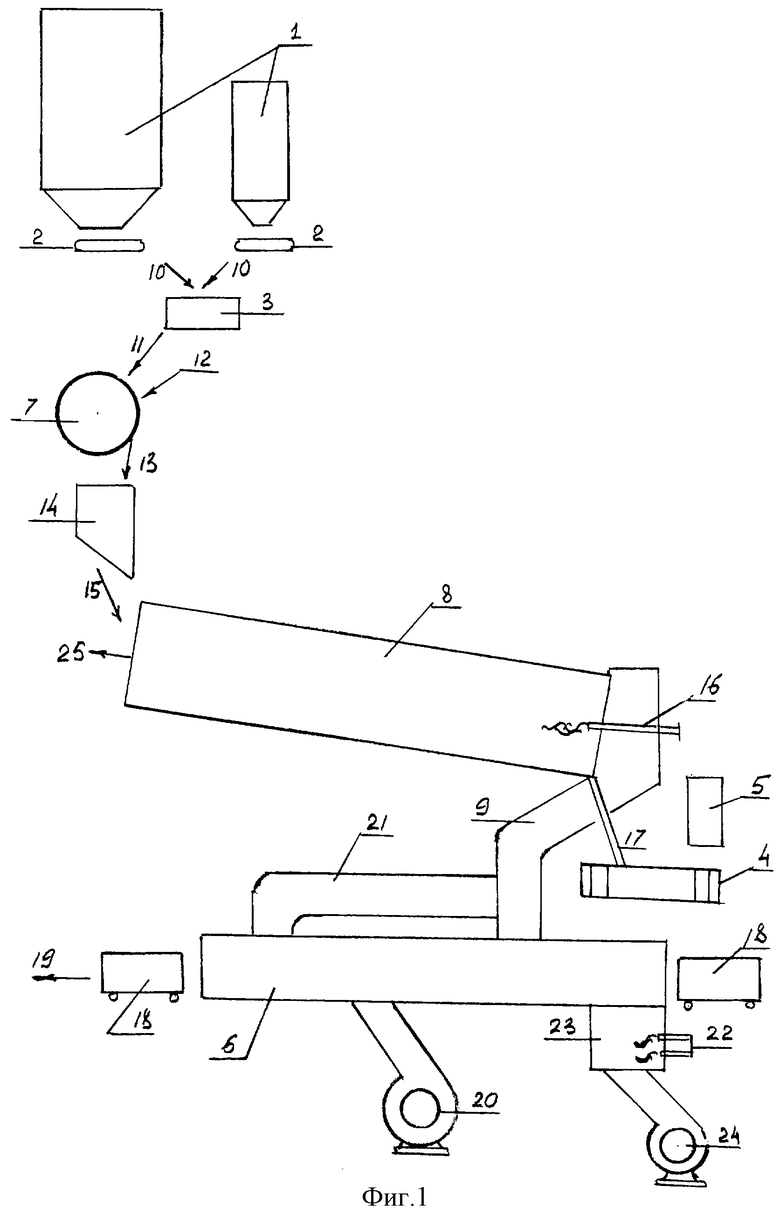

фиг. 2 изображает другой вариант установки с применением шахтной печи скоростного обжига гранулированной сырьевой смеси, согласно изобретению, в общем виде.

Установка для скоростного изготовления обжиговых формованных изделий включает бункеры 1 для измельченных компонентов смеси с дозаторами 2, смеситель 3, формы 4, пресс 5 и туннельную печь 6. Между смесителем 3 и прессом 5 установлены гранулятор 7 и печь 8 обжига гранулированной сырьевой смеси. В установке формы 4 изготовлены из жаростойкого металла. Туннельная печь 6 соединена газоходом 9 с печью 8 обжига гранулированной сырьевой смеси.

Установка для изготовления формованных обжиговых изделий работает следующим образом. Молотые или дробленые сырьевые и связующие компоненты из бункеров 1 питателями 2 подают по стрелкам 10 в смеситель 3 и далее по стрелке 11 сырьевую смесь направляют в гранулятор 7, где пылевидный материал окомковывают или присаживают к дробленым зернам за счет воды, поступающей в гранулятор 7 по стрелке 12. Окомкованный (сгранулированный) материал по стрелке 13 поступает в бункер 14 печи 8, например, вращающейся (фиг.1). Затем по стрелке 15 гранулированная сырьевая смесь поступает во вращающуюся печь 8, где обжигается до температуры 900-1400oС за счет сжигания топлива горелкой 16. Обожженный материал без охлаждения по течке 17 поступает в формы 4 и при помощи пресса 5 материал формуется в изделия, которые загружают в вагонетки 18 и далее направляют в туннельную печь 6, в которой выдерживают при температуре прессования или нагревают вплоть до температуры 1750oС. Затем вагонетки 18 поступают в зону охлаждения туннельной печи 6 и после охлаждения вагонетки 18 по стрелке 19 отправляют на склад.

Воздух на охлаждение обожженных изделий подают в туннельную печь 6 вентилятором 20, а нагретый воздух выводят из туннельной печи 6 по воздуховоду 21, соединенному с газоходом 9. В зону обжига формованных изделий туннельной печи 6 подают дымовые газа от сжигания горючего горелками 22 в топке 23. Воздух в топку 23 подают вентилятором 24. Отходящие из туннельной печи 6 газы вместе с нагретым воздухом по газоходу 9 подают в зону обжига вращающейся печи 8, а отходящие газы по стрелке 25 отправляют на пылеочистку.

Лучший вариант осуществления способа.

Гранулированную сырьевую смесь из бункера 14 подают в шахтную печь 8 скоростного обжига (фиг.2), в которой материал распределяется между полками 26 и по мере обжига опускается вниз под действием гравитации, и после нагрева до температуры 900-1400oС материал поступает по течке 17 в формы 4, и далее материал формуют и обжигают, как и в предыдущем варианте.

Дымовые газы из топки 27, оснащенной горелками 28, подают под полки 26, каналы под которыми поочередно соединены с топкой 27, затем газы вытекают в каждый слой материала, где фильтруются в прямотоке, противотоке и перекрестном токе с опускающимся вниз материалом, который нагревают до температуры 900-1400oС. Далее газы поступают в каналы под смежными полками 26, поочередно соединенными с газоходом 29 и дымососом 30, выбрасываются в атмосферу, минуя стадию дополнительной пылеочистки, поскольку сама шахтная печь 8 является высокоэффективным зернистым пылеочистным фильтром.

Для лучшего понимания существа изобретения рассмотрим конкретные примеры осуществления способа.

Пример 1

Лессовидный суглинок для производства строительного кирпича дробят с получением фракции 1-5 мм с частью пылевидного материала и затем подают в тарельчатый гранулятор с 20% золы твердого топлива и 20% отходов угледобычи. Смесь гранулируют с получением гранул с влажностью 12-15%. Сырьевую смесь подают в шахтную печь скоростного обжига, в которой гранулы обжигают при сжигании горючего в слое и природного газа в топке печи скоростного обжига. Гранулированную сырьевую смесь нагревают за 12 минут до температуры 900oС и без охлаждения подают на формование при помощи пресса. Отформованные кирпичи без охлаждения подают в туннельную печь, в которой кирпич на вагонетках выдерживают в течение 30 минут и затем охлаждают по режиму базового способа охлаждения строительного кирпича в туннельных печах. Общее время обжига составляет менее одного часа. Производительность установки повышается более чем в 10 раз при снижении расхода горючего на 3-40%. Продукт не имеет трещин.

Пример 2

Каолин для производства шамотного кирпича дробят с получением фракции 1-5 мм и вместе с дозировкой глины окатывают в барабанном грануляторе и гранулированную сырьевую смесь подают в печь скоростного обжига, работающую на природном газе. Смесь обжигают в течение 40 минут до конечной температуры 1400oС, и без охлаждения подают на формование под пресс, и затем кирпич без охлаждения отправляют в туннельную печь, в которой выдерживают в течение 40 минут при температуре 1400oС и затем охлаждают традиционным способом в туннельной печи. Общее время обжига составляет около 1,5 ч. Производительность установки повышается до 10 раз.

Пример 3

Глинозем для производств формованных изделий к данным печам гранулируют суспензией из огнеупорной глины и гранулированную смесь подают в шахтную печь скоростного обжига, работающую на природном газе. Обжиг ведут до температуры 1400oС в течение 30 минут, и обожженную смесь подают на формование под пресс, и затем без охлаждения направляют в туннельную печь, где нагревают до температуры 1700oС и охлаждают традиционным способом. Производительность установки повышается в 5-6 раз.

Само собой разумеется, что настоящее изобретение не ограничивается описанными здесь примерами его выполнения и что возможны различные модификации и другие варианты осуществления установки для скоростного изготовления формованных обжиговых изделий без отклонения от объема и существа настоящего изобретения.

Промышленная применимость

На основании данного изобретения могут быть разработаны и изготовлены различные конструкции прессового оборудования для формования различных минеральных материалов при температуре спекания и реконструированы действующие и построены новые заводы по производству формованных обжиговых изделий с высокой экономической эффективностью.

Настоящая конструкция характеризуется высокой производительностью, низким расходом металла и огнеупоров, компактностью, низким расходом топлива и электроэнергии и повышенной экологической безопасностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДВУХСТАДИЙНОГО ОБЖИГА ЗЕРНИСТЫХ И ГРАНУЛИРОВАННЫХ МАТЕРИАЛОВ | 2001 |

|

RU2232362C2 |

| СПОСОБ СКОРОСТНОЙ ПЛАВКИ МИНЕРАЛЬНЫХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2217503C2 |

| УСТАНОВКА ДЛЯ СКОРОСТНОГО ОБЖИГА МИНЕРАЛЬНЫХ МАТЕРИАЛОВ | 2001 |

|

RU2214571C2 |

| УСТАНОВКА ДЛЯ ОБЖИГА И АГЛОМЕРАЦИИ МИНЕРАЛЬНОГО СЫРЬЯ | 2001 |

|

RU2214572C2 |

| УСТАНОВКА ДЛЯ ДВУХСТАДИЙНОГО ОБЖИГА ГРАНУЛИРОВАННЫХ И ЗЕРНИСТЫХ МАТЕРИАЛОВ | 2001 |

|

RU2214570C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТА | 1990 |

|

SU1774608A1 |

| СПОСОБ ОБЖИГА ГРАНУЛИРОВАННОГО МАТЕРИАЛА ВО ВРАЩАЮЩЕЙСЯ ПЕЧИ | 1990 |

|

RU2062967C1 |

| Секционный шахтный теплообменник | 2001 |

|

RU2220391C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 1990 |

|

RU2026840C1 |

| ШАХТНЫЙ ХОЛОДИЛЬНИК С ПЕРЕКРЁСТНОЙ ПОДАЧЕЙ ВОЗДУХА | 2001 |

|

RU2214573C2 |

Изобретение относится к технике производства обыкновенного и облицовочного кирпича. Технический результат - усовершенствование способа изготовления обжиговых формованных изделий путем скоростного нагрева компонентов сырьевой смеси и их равномерного обжига. Способ изготовления обжиговых изделий включает приготовление смеси из сырьевых и обожженных компонентов. Сырьевую смесь со связующим гранулируют с получением фракции 1-5 мм. Производят ее обжиг при температуре 900-1400oC с последующим ее формованием при температуре спекания и при содержании в ней 3-20% расплава и нагревом изделий до конечной температуры обжига 900-1750o С. 2 з.п. ф-лы, 2 ил.

| Большая Советская энциклопедия | |||

| - М.: Советская энциклопедия, 1974, т.12, с.190 | |||

| ГАВРИШ Д.И | |||

| Огнеупорное производство | |||

| - М.: Металлургия, 1965, т.1, с.217 | |||

| Способ производства строительных деталей из глины, нагретой до температуры спекания | 1948 |

|

SU77036A1 |

| Технологическая линия для производства керамических стеновых материалов | 1982 |

|

SU1060479A1 |

| ПОДВЕСНОЕ ПРИСПОСОБЛЕНИЕ ДЛЯ ХРОМИРОВАНИЯ ПОРШНЕВБ1Х КОЛЕЦ | 0 |

|

SU231998A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНОЙ КЕРАМИКИ | 1994 |

|

RU2117648C1 |

Авторы

Даты

2003-10-20—Публикация

2001-06-22—Подача