Изобретение относятся к способам контакта газа и жидкости и устройствам для его осуществления, используемым в газовой, нефтяной и химической промышленности, в частности при проведении тепло-массообменных процессов - адсорбции, ректификации и т. п.

Известен способ контакта газа и жидкости, при котором весь газовый поток закручивают в контактном элементе, инжектируют газовым потоком жидкую фазу с полотна тарелки с последующим разделением газожидкостного потока на жидкую и газовую фазы в поле центробежных сил с образованием пленки жидкости.

Устройство для осуществления этого способа включает цилиндрический стакан с окнами для ввода жидкости и тангенциальный завихритель.

Однако недостатком этого способа и устройства для его осуществления является низкая эффективность массопередачи между газом и жидкостью из-за ограниченного объема для осуществления процесса масообмена, образуемого лишь внутренним пространством цилиндрического стакана (остальной объем массообменного аппарата для массопередачи не используется).

Известен также способ контакта газа и жидкости, в котором весь газовый поток разделяют на основной и байпасирующий, далее основной газовый поток закручивают и инжектируют им жидкую фазу с основания тарелки. Образованный газожидкостной поток разделяют на жидкую и газовую фазы в поле центробежных сил с образованием пленки жидкости, через которую барботируют байпасирующий газовый поток, поступающий по кольцевому зазору между коаксиальными стаканами, причем байпасирующий газовый поток подают во внутренний стакан по направлению движения пленки жидкости.

Устройство для осуществления этого способа включает основание, контактные элементы, каждый из которых выполнен в виде коаксиально установленных наружного стакана и внутреннего стакана, снабженного завихрителем, трубками для подачи жидкости, расположенными над основанием, и сепаратором, причем внутренний стакан над трубками для подачи жидкости выполнен с тангенциальными каналами, направление которых совпадает с направлением наклона лопастей завихрителя.

Введение байпасирующего потока позволяет интенсифицировать массопередачу, однако недостаточная эффективность массопередачи обусловлена малой поверхностью контакта жидкости с газом в связи с тем, что массообмен происходит лишь в объеме внутреннего стакана. Остальная же часть внутреннего пространства массообменного аппарата не используется.

Кроме того, недостатком способа является незначительная поверхность контакта при барботировании газа через пленку жидкости, поэтому для эффективного массообмена между байпасирующим газовым потоком и поднимающейся жидкостью необходима значительная высота вполне сформировавшегося слоя поднимающейся пленки, обеспечиваемая лишь значительной высотой внутреннего стакана, что является недостатком этого устройства.

Недостатком устройства является также сложность его конструкции.

Цель изобретения - увеличение эффективности массопередачи между газом и жидкостью за счет увеличения поверхности массообмена путем дробления отделенной пленки жидкости.

Цель достигается тем, что по предлагаемому способу, включающему разделение газового потока на основной и байпасирующий, закручивание основного газового потока, подачу жидкости на контакт с закрученным основным газовым потоком, разделение газожидкостного потока на жидкую и газовую фазы в поле центробежных сил с образованием пленки жидкости, подачу байпасирующего газового потока на контакт с отделенной жидкой фазой и соединение с основным газовым потоком, повторное разделение газожидкостного потока на газовую и жидкую фазу, байпасирующий поток направляют навстречу движению отделенной жидкости, при этом байпасирующий газовый поток составляет 10 - 30 об. % основного газового потока или не менее 0,8 мас. ч. потока распыляемой жидкости.

Цель достигается тем, что в предлагаемом контактном устройстве, включающем основание, контактные элементы, каждый из которых содержит завихритель и коаксиально установленные стакан и патрубок, образующие канал для байпасирующего газового потока, каналы для подвода жидкости, сепарационное устройство, стакан расположен под основанием на расстоянии от него.

Целесообразно канал для подвода жидкости располагать по оси устройства под основанием.

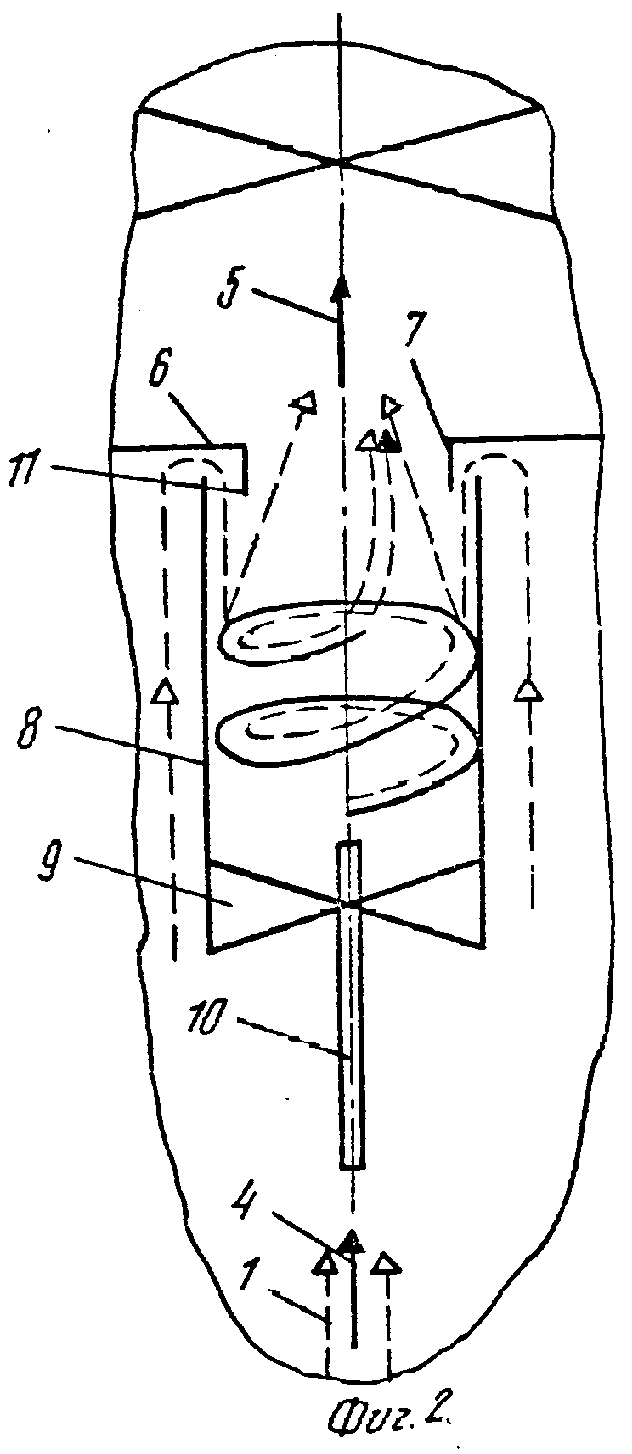

На фиг. 1 изображена схема реализации предложенного способа; на фиг. 2 - устройство для его осуществления.

Способ контакта газа и жидкости осуществляют следующим образом.

Весь газовый поток 1 разделяют на основной 2 и байпасирующий 3 газовые потоки. Основной газовый поток закручивают и подают в него жидкость 4, которую распыляют этим газовым потоком. При этом удельный расход абсорбента в основном газовом потоке увеличивается, что приводит к повышению эффективности массопередачи на этой стадии.

Образовавшийся газожидкостной поток 5 разделяют на жидкую и газовую фазы в поле центробежных сил с образованием поднимающейся пленки жидкости.

Байпасирующий газовый поток направляют навстречу поднимающемуся жидкостному потоку (пленки жидкости) и распыляют этим потоком жидкостный поток (пленку). При этом удельный расход абсорбента, приходящийся на байпасирующий газовый поток, также увеличивается, что в свою очередь приводит к повышению эффективности массопередачи на этой стадии.

Полученный газожидкостной поток соединяют с основным газовым потоком, обеспечивают контакт между всем распыленным жидкостным потоком и суммарным (основным и байпасирующим) газовым потоком.

При необходимости образовавшийся газожидкостной поток подают на последующее разделение (сепарацию) с получением жидкостного и суммарного (основного и байпасирующего) потоков. Далее процесс повторяется.

Экспериментально установлено, что для обеспечения качественного закручивания основного газового потока и распыла байпасирующим газовым потоком пленки жидкости, т. е. в конечном счете для повышения эффективности массопередачи между газом и жидкостью для процессов осушки газа жидкими абсорбентами необходимо, чтобы байпасирующий газовый поток составлял 10 - 30 об. % основного газового потока.

Для других процессов качественное проведение процесса массообмена осуществляют, обеспечивая определенное соотношение необходимого количества байпасирующего газового потока на единицу распыливаемой им жидкости. Экспериментально установлено, что в процессах осушки газа на 1 мас. ч. жидкости необходимо подавать не менее 0,8 мас. ч. газа.

П р и м е р.

1. Оптимальный вариант - байпасирующий газовый поток составляет 16 об. % основного газового потока.

Газовый поток следующего состава, об. % : СН4 98,47; С2Н6 0,15; С3Н3 0,0014; С4Н10 0,0003; СО2 0,45; Н2 0,055; N2 + редк. 0,8733, в количестве 0,7 ст. м3/с при давлении 75 атм и температуре 20оС равновесный с влагой (влагосодержание равно 0,35 г/м3) разделяют на основной газовый поток в количестве 0,6 ст. м3/с и байпасирующий газовый поток в количестве 0,1 ст. м3/с. Основной газовый поток закручивают и подают на контакт с абсорбентом (диэтиленгликолем) в количестве 0,0105 кг/с с концентрацией 98,95 мас. % , где происходит насыщение влагой абсорбента до концентрации 97,7 мас. % . При этом массовое соотношение байпасирующего газового потока к жидкости (абсорбенту) составляет 7,2 мас. ч. Байпасирующий газовый поток направляют на контакт навстречу поднимающейся пленки жидкости (диэтиленгликоля), распыляя этим потоком жидкость до мельчайших капелек (тумана), которая контактирует с основным и байпасирующим газовыми потоками с получением абсорбента насыщенного влагой до концентрации 97,0 мас. % .

2. Граничный вариант - байпасирующий газовый поток составляет 10 об. % основного газового потока.

Газовый поток следующего состава, об. % СН4 98,47; С2Н6 0,15; С3Н8 0,0014; С4СН10 0,0003; СО2 0,45; Н2 0,055; Na 2+ редк 0,8733, в количестве 0,7 ст. м. 3/с при давлении 75 атм и температуре 20оС, равновесный с влагой (влагосодержание равно 0,35 г/м3) разделяют на основной газовый поток в количестве 0,636 ст. м3/с с байпасирующий газовый поток в количестве 0,064 ст. м. 3/с. Основной газовый поток закручивают и подают на контакт с абсорбентом (диэтиленгликолем) в количестве 0,0105 кг/с с концентрацией 98,95 мас. % , где происходит насыщение влагой абсорбента до концентрации 97,625 мас. % . Байпасирующий газовый поток направляют на контакт навстречу поднимающейся пленки жидкости (диэтиленгликоля), распыляя этим потоком жидкость, которая контактирует с основным и байпасирующим газовыми потоками с получением абсорбента насыщенного влагой до концентрации 97,1 мас. % .

3. Граничный вариант - байпасирующий газовый поток составляет 30 об. % основного газового потока.

Газовый поток такого же состава и при таких же условиях (температура, давление и влагосодержание) разделяют на основной газовый поток в количестве 0,538 ст. м3/с и байпасирующий газовый поток в количестве 0,162 ст. м3. /с. Основной газовый поток закручивают и подают на контакт с абсорбентом (диэтиленгликолем) в количестве 0,0105 кг/с с концентрацией 98,95 мас. % , где происходит насыщение влагой абсорбента до концентрации 97,83 мас. % . Байпасирующий газовый поток направляют на контакт навстречу поднимающейся пленки жидкости (диэтиленгликоля), распыляя этим потоком жидкость, которая контактирует с основным и байпасирующим газовыми потоками получением абсорбента насыщенного влагой до концентрации 97,1 мас. % .

Контактное устройство для осуществления этого способа содержит основание 6, внутренний патрубок 7 и наружный стакан 8, установленные коаксиально, причем наружный стакан 8 установлен с зазором к основанию 6 и снабжен завихрителем 9 с каналом 10 для подачи жидкости. Коаксиально установленные внутренний патрубок 7 и наружный стакан 8 образуют между собой газовый канал 11 для байпасирующего газового потока, направленный в сторону завихрителя 9.

Устройство работает следующим образом.

Весь газовый поток 1 разделяют на основной 1 и байпасирующий 3. Основной газовый поток 2, попадая в завихритель 9, приобретает вращательное движение, инжектирует жидкость из канала 10 и распыливает ее. После завихрителя 9 образовавшийся газожидкостной поток 5 в поле центробежных сил разделяется на жидкую и газовую фазы с образованием пленки жидкости, поднимающейся по внутренней поверхности наружного стакана 8.

Байпасирующий газовый поток 3, попадая в зазор между основанием 6 и наружным стаканом 8 и далее в газовый канал 11, образованный внутренним патрубком 7 и наружным стаканом 8, движется навстречу основному газовому потоку 2 и поднимающейся пленки жидкости. При соударении этих встречных потоков (байпасирующего газового потока и пленки жидкости) происходит тесный контакт между жидкой и газовой фазами, а следовательно, и интенсивный массообмен между ними. После соударения байпасирующего газового потока 3 с жидкостной пленкой происходит распыл всей жидкой фазы до мельчайших капелек и контакт их с суммарным газовым потоком в патрубке 7 и над основанием 6 тарелки, т. е. дополнительный массообмен между фазами.

Контакт основного газового потока с распыленной жидкостью, а также встречное движение (соударение) байпасирующего газового потока с образовавшейся в поле центробежных сил пленкой жидкости и последующее контактирование суммарного (основного и байпасирующего) газового потока с раздробленной встречным байпасирующим газовым потоком жидкостью позволяет увеличить поверхность контакта газового потока с мелкодиспергированным жидкостным потоком, а также обеспечивает вторичное контактирование жидкости со свежим байпасирующим газовым потоком с одновременным увеличением на этой стадии удельного расхода абсорбента позволяет в итоге интенсифицировать массопередачу между газом и жидкостью.

Использование этого способа и устройства для контакта газа и жидкости обеспечивает высокую эффективность массопередачи на ступени контакта и тем самым значительно повышает КПД контактной тарелки. (56) Авторское свидетельство СССР N 509278, кл. B 01 D 3/26, 1974.

Авторское свидетельство СССР N 570365, кл. B 01 D 3/26, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТАКТА ГАЗА И ЖИДКОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1983 |

|

SU1149475A1 |

| СПОСОБ КОНТАКТА ГАЗА И ЖИДКОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2192912C1 |

| СПОСОБ КОНТАКТА ГАЗА И ЖИДКОСТИ | 1984 |

|

SU1327335A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗА | 1991 |

|

RU2033242C1 |

| Многотрубный прямоточный реактор | 1980 |

|

SU997789A1 |

| Массообменная тарелка | 1981 |

|

SU967499A1 |

| Устройство для очистки газа | 1983 |

|

SU1121028A1 |

| СПОСОБ СЕПАРАЦИИ ГАЗА ОТ ПРИМЕСЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2567317C1 |

| Тепломассообменный аппарат | 1985 |

|

SU1301432A1 |

| Абсорбер | 1982 |

|

SU1064995A1 |

Авторы

Даты

1994-01-15—Публикация

1982-04-08—Подача