Изобретение относится к аппаратам химической технологии и может быть использовано для осуществления тепло- и массооб- менных процессов в системе газ-жидкость, а также для мокрой очистки газов.

Цель изобретения - интенсификация тепломассообмена за счет турбулизации газа, расширение диапазона работы устройства по жидкости и газу.

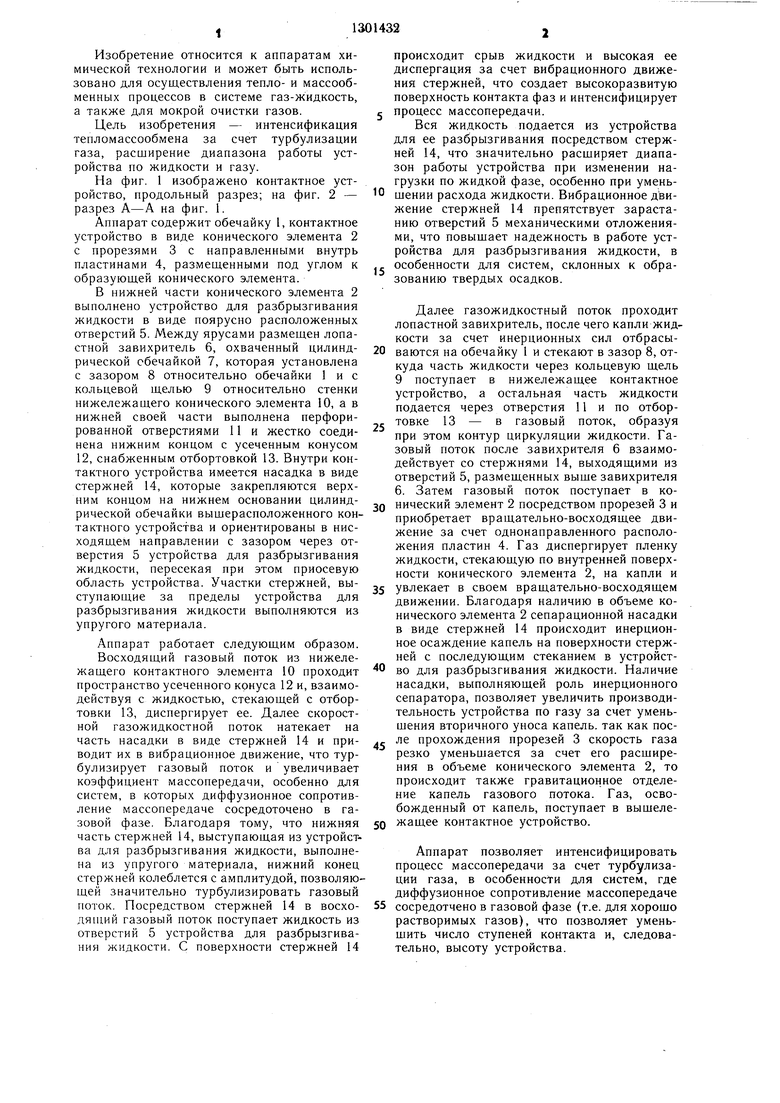

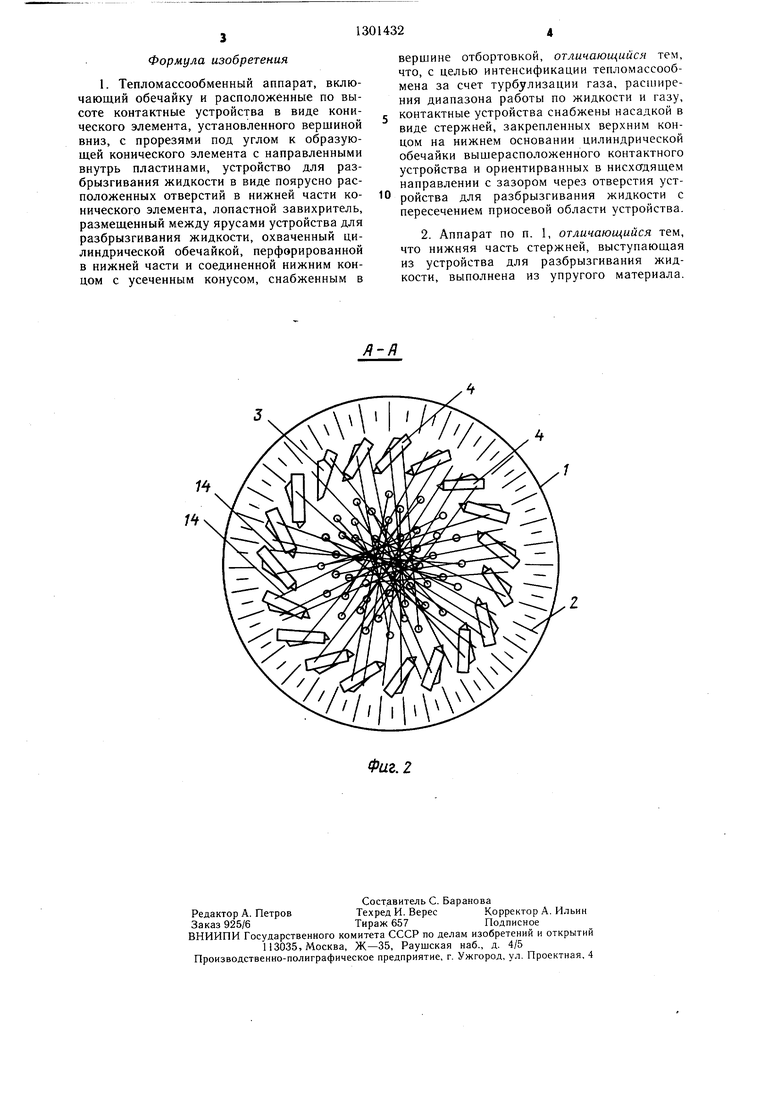

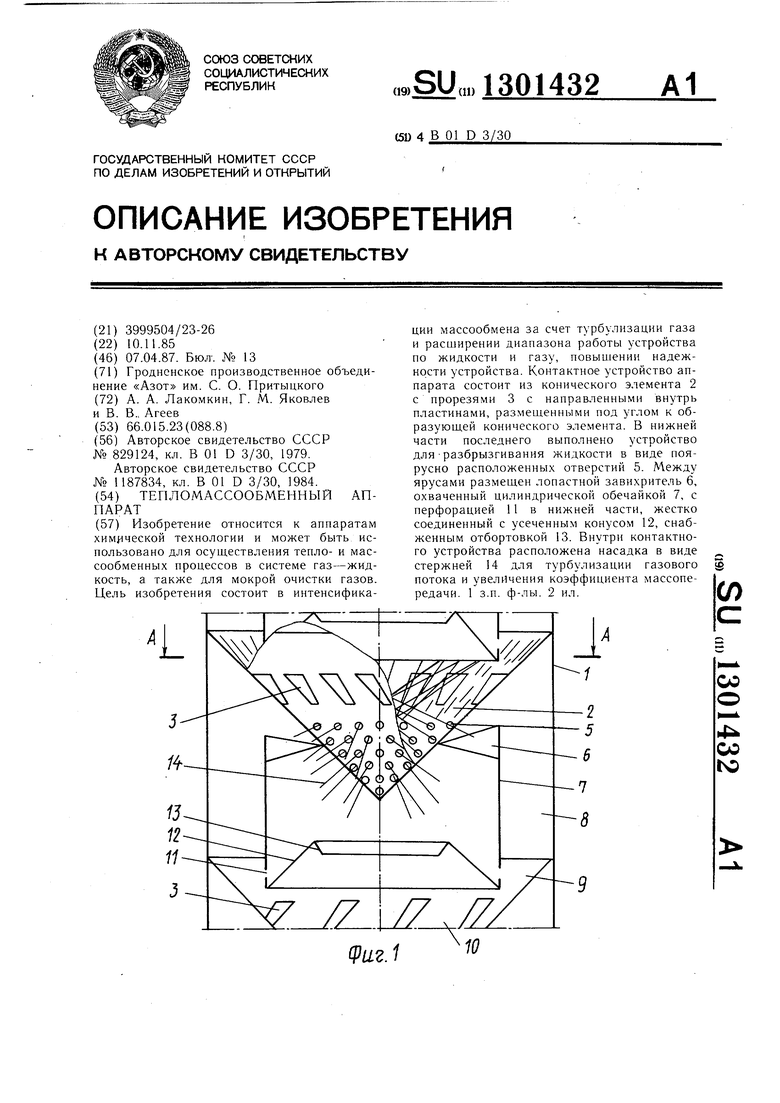

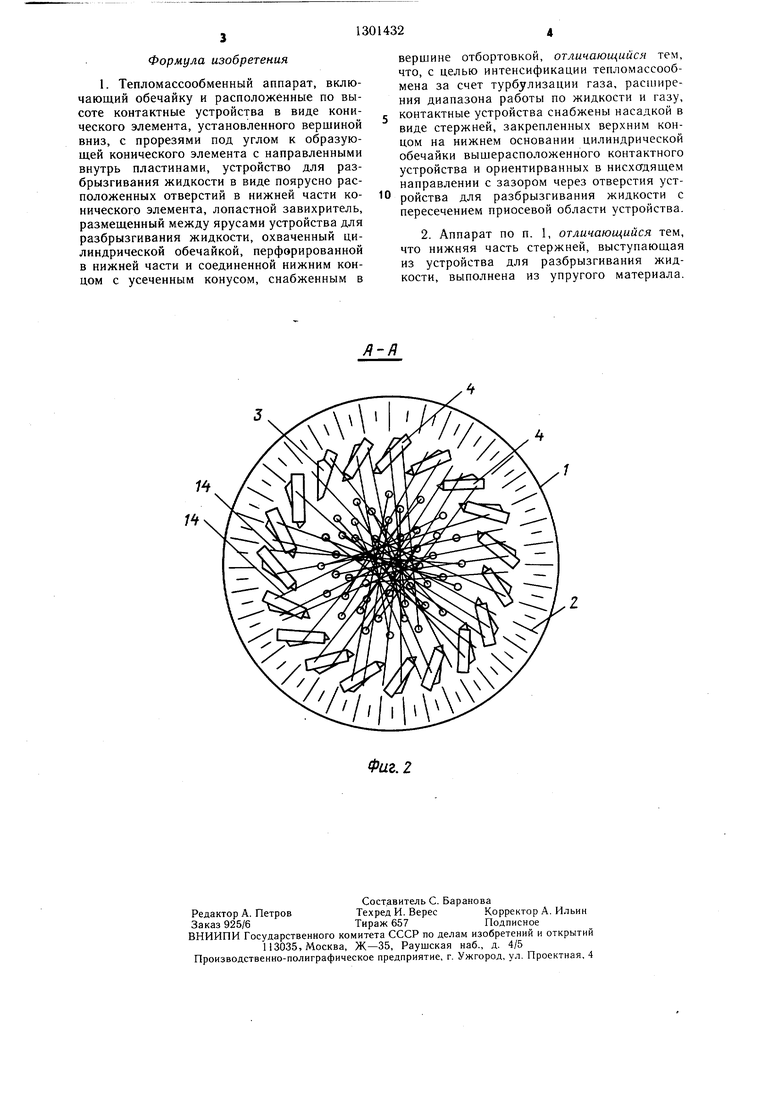

На фиг. 1 изображено контактное устройство, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1.

Аппарат содержит обечайку 1, контактное устройство в виде конического элемента 2 с прорезями 3 с направленными внутрь пластинами 4, размещенными под углом к образующей конического элемента.

В нижней части конического элемента 2 выполнено устройство для разбрызгивания жидкости в виде поярусно расположенных отверстий 5. Между ярусами размещен лопастной завихритель 6, охваченный цилиндрической обечайкой 7, которая установлена с зазором 8 относительно обечайки 1 и с кольцевой щелью 9 относительно стенки нижележащего конического элемента 10, а в нижней своей части выполнена перфорированной отверстиями 11 и жестко соединена нижним концом с усеченным конусом 12, снабженным отбортовкой 13. Внутри контактного устройства имеется насадка в виде стержней 14, которые закрепляются верхним концом на нижнем основании цилиндрической обечайки вышерасположенного контактного устройства и ориентированы в нисходящем направлении с зазором через отверстия 5 устройства для разбрызгивания жидкости, пересекая при этом приосевую область устройства. Участки стержней, выступающие за пределы устройства для разбрызгивания жидкости выполняются из упругого материала.

Аппарат работает следующим образом.

Восходящий газовый поток из нижележащего контактного элемента 10 проходит пространство усеченного конуса 12 и, взаимодействуя с жидкостью, стекающей с отбор- тонки 13, диспергирует ее. Далее скоростной газожидкостной поток натекает на часть насадки в виде стержней 14 и приводит их в вибрационное движение, что тур- булизирует газовый поток и увеличивает коэффициент массопередачи, особенно для систем, в которых диффузионное сопротивление массопередаче сосредоточено в газовой фазе. Благодаря тому, что нижняя часть стержней 14, выступающая из устройства для разбрызгивания жидкости, выполнена из упругого материала, нижний конец стержней колеблется с амплитудой, позволяющей значительно турбулизировать газовый поток. Посредством стержней 14 в восходящий газовый поток поступает жидкость из отверстий 5 устройства для разбрызгивания жидкости. С поверхности стержней 14

происходит срыв жидкости и высокая ее диспергация за счет вибрационного движения стержней, что создает высокоразвитую поверхность контакта фаз и интенсифицирует

процесс массопередачи.

Вся жи.п,кость подается из устройства для ее разбрызгивания посредством стержней 14, что значительно расширяет диапазон работы устройства при изменении нагрузки по жидкой фазе, особенно при уменьшении расхода жидкости. Вибрационное движение стержней 14 препятствует зарастанию отверстий 5 механическими отложениями, что повышает надежность в работе устройства для разбрызгивания жидкости, в

особенности для систем, склонных к образованию твердых осадков.

Далее газожидкостный поток проходит лопастной завихритель, после чего капли жидкости за счет инерционных сил отбрасываются на обечайку 1 и стекают в зазор 8, откуда часть жидкости через кольцевую щель 9 поступает в нижележащее контактное устройство, а остальная часть жидкости подается через отверстия 11 и по отбортовке 13 - в газовый поток, образуя при этом контур циркуляции жидкости. Газовый поток после завихрителя 6 взаимодействует со стержнями 14, выходящими из отверстий 5, размещенных выше завихрителя 6. Затем газовый поток поступает в конический элемент 2 посредством прорезей 3 и приобретает вращательно-восходящее движение за счет однонаправленного расположения пластин 4. Газ диспергирует пленку жидкости, стекающую по внутренней поверхности конического элемента 2, на капли и

увлекает в своем вращательно-восходящем движении. Благодаря наличию в объеме конического элемента 2 сепарационной насадки в виде стержней 14 происходит инерционное осаждение капель на поверхности стержней с последующим стеканием в устройство для разбрызгивания жидкости. Наличие насадки, выполняющей роль инерционного сепаратора, позволяет увеличить производительность устройства по газу за счет умень- щения вторичного уноса капель, так как после прохождения прорезей 3 скорость газа резко уменьшается за счет его расширения в объеме конического элемента 2, то происходит также гравитационное отделение капель газового потока. Газ, освобожденный от капель, поступает в вышележащее контактное устройство.

Аппарат позволяет интенсифицировать процесс массопередачи за счет турбулизации газа, в особенности для систем, где диффузионное сопротивление массопередаче сосредотчено в газовой фазе (т.е. для хорошо растворимых газов), что позволяет уменьшить число ступеней контакта и, следовательно, высоту устройства.

Формула изобретения

1. Тепломассообменный аппарат, включающий обечайку и расположённые по высоте контактные устройства в виде конического элемента, установленного вершиной вниз, с прорезями под углом к образующей конического элемента с направленными внутрь пластинами, устройство для разбрызгивания жидкости в виде поярусно расположенных отверстий в нижней части конического элемента, лопастной завихритель, размещенный между ярусами устройства для разбрызгивания жидкости, охваченный цилиндрической обечайкой, перфорированной в нижней части и соединенной нижним концом с усеченным конусом, снабженным в

вершине отбортовкой, отличающийся тем, что, с целью интенсификации тепломассообмена за счет турбулизации газа, ния диапазона работы по жидкости и газу,

контактные устройства снабжены насадкой в виде стержней, закрепленных верхним концом на нижнем основании цилиндрической обечайки выщерасположенного контактного устройства и ориентирванных в нисходящем направлении с зазором через отверстия устройства для разбрызгивания жидкости с пересечением приосевой области устройства.

2. Аппарат по п. 1, отличающийся тем, что нижняя часть стержней, выступающая из устройства для разбрызгивания жидкости, выполнена из упругого материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Тепломассообменный аппарат | 1984 |

|

SU1187834A1 |

| Массообменный аппарат | 1984 |

|

SU1143445A1 |

| Массообменная тарелка | 1981 |

|

SU967499A1 |

| Многотрубный прямоточный реактор | 1980 |

|

SU997789A1 |

| Контактное устройство | 1988 |

|

SU1549552A1 |

| НАСАДКА ДЛЯ МАССООБМЕННЫХ АППАРАТОВ | 1992 |

|

RU2045333C1 |

| Контактная прямоточная тарелка | 1981 |

|

SU986444A1 |

| Тепломассообменный аппарат | 1980 |

|

SU971391A1 |

| Аппарат для выращивания микроорганизмов или клеток | 1990 |

|

SU1773936A1 |

| Абсорбер | 1982 |

|

SU1064995A1 |

Изобретение относится к аппаратам хим|1ческой технологии и может быть использовано для осуществления тепло- и мас- сообменных процессов в системе газ-жидкость, а также для мокрой очистки газов. Цель изобретения состоит в интенсификации массообмена за счет турбулизации газа и расширении диапазона работы устройства по жидкости и газу, повышении надежности устройства. Контактное устройство аппарата состоит из конического элемента 2 с прорезями 3 с направленными внутрь пластинами, размешенными под углом к об- разуюндей конического элемента. В нижней части последнего выполнено устройство для-разбрызгивания жидкости в виде поя- русно расположенных отверстий 5. Между ярусами размещен лопастной завихритель 6, охваченный цилиндрической обечайкой 7, с перфорацией 11 в нижней части, жестко соединенный с усеченным конусом 12, снабженным отбортовкой 13. Внутри контактного устройства расположена насадка в виде стержней 14 для турбулизации газового потока и увеличения коэффициента массопе- редачи. 1 з.п. ф-лы. 2 ил. (С (Л со со N5 10

Фиг. 2

| Тепломассообменный аппарат | 1979 |

|

SU829124A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Тепломассообменный аппарат | 1984 |

|

SU1187834A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-04-07—Публикация

1985-11-10—Подача