ф

О)

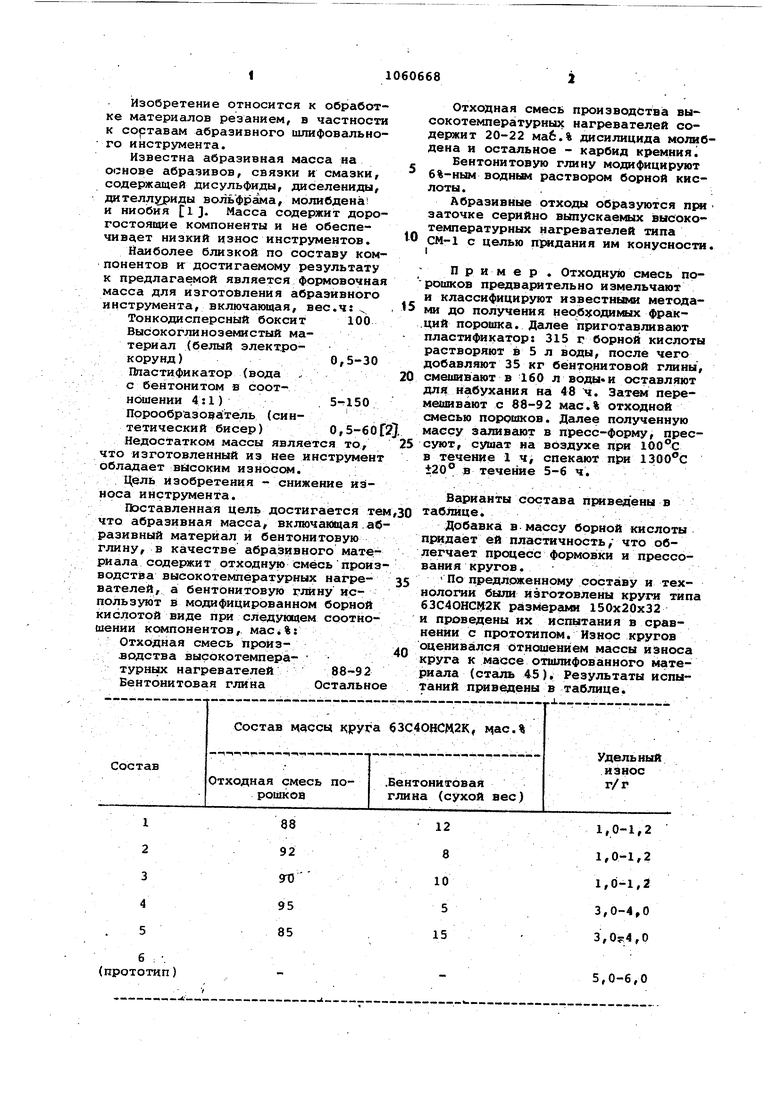

00 Изобретение относится к обработке материалов резанием, в частности к составам абразивного шлифовального инструмента. Известна абразивная масса на основе абразивов, связки и смазки, содержащей дисульфиды, диселениды, дителл иды вольфрема, молибдена и ниобия 1 . Масса содержит дорогостояпдае компоненты и не обеспечивает низкий износ инструментов. Наиболее близкой по составу компонентов к достигаемому результату к предлагаемой является формовочная масса для изготовления абразивного инструмента, включающая, вес.ч: . Тонкодисперсный боксит Высокоглиноземистый материал (белый электро0,5-30 корунд) Пластификатор (вода , с бентонитом в соотношении 4:1) Пррообразователь (синтетический бисер) 0,5-60 Недостатком массы является то, что изготовленный из нее инструмент обладает BEICOKKM изндсс 1. Цель Изобретения - снижение ийноса инструмента. Поставленная цель достигается те что абразивная масса, включак 1цая .аб разивный материал и бентонитовую глину, в качестве абразивного материала содержит отходную смесь произ водства высокотемпературных нагревателей, а бентонитовую глину используют в модифицированном борной кислотой виде при следующем соотношении ксмпонентов, Отходная смесь производства высокотемпера- турных нагревателей 88-92 Бентонитовая глина Остально Отходная смесь производства высокотемпературных нагревателей содержит 20-22 ма6.% дисилицида молибдена и остальное - карбид кремния. Бентонитовую глину модифицируют 6%-ным воднЕй4 раствором борной кислоты. . Абразивные отходы образуются njai заточке серийно выпускаемых высокотемпературных нагревателей типа СМ-1 с целью придания им конусности. Пример. Отходную смесь порошков предварительно измельчают и классифицируют известными методами до получения необходикых фракций порошка. Далее приготавливают пластификатор: 315 г борной кислоты растворяют в 5 л воды, после чего добавляют 35 кг бентонитовой глины, смешивают в 160 л оставляют ДЛ1{ набухания на 48 ч. Затем перемешивают с 88-92 мае.% отходной смесью порошков. Далее полученную массу зёшивгиот в пресс-форму, прессуют, сушат на воздухе при в течение 1 ч, спека ют при ±20° в течение 5-6 ч, Вариан-гы состава п{Я1ведены в таблице. Добавка в массу борной кислоты придает ей пластичность/ что облегчает процесс формовки и прессования кругов. /По предложенному составу и технологии были наготовлены круги типа 63С4ОНСМ2К размерами 150x20x32 и проведены их испытания в сравнении с прототипом. Износ кругов оценивался отношением массы износа Kpiyra к массе отшлифованного материала (сталь 45), Результаты испытаний приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Клеевая композиция | 1975 |

|

SU535332A1 |

| СПОСОБ ИММОБИЛИЗАЦИИ ИЗОТОПОВ ТРАНСУРАНОВЫХ ЭЛЕМЕНТОВ РАДИОАКТИВНЫХ ОТХОДОВ (ВАРИАНТЫ) | 2007 |

|

RU2361299C1 |

| КРАСКА ДОРОЖНАЯ РАЗМЕТОЧНАЯ | 2011 |

|

RU2462494C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНЫХ МАТЕРИАЛОВ НА ОСНОВЕ УГЛЕРОДА | 2023 |

|

RU2814568C1 |

| КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ СО В ПРОЦЕССЕ РЕГЕНЕРАЦИИ КАТАЛИЗАТОРОВ КРЕКИНГА И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2008 |

|

RU2365408C1 |

| Способ изготовления абразивного материала | 1981 |

|

SU1074912A1 |

| КАТАЛИТИЧЕСКАЯ ДОБАВКА ДЛЯ ОКИСЛЕНИЯ ОКСИДА УГЛЕРОДА В ПРОЦЕССЕ РЕГЕНЕРАЦИИ КАТАЛИЗАТОРОВ КРЕКИНГА И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2013 |

|

RU2513106C1 |

| Масса для изготовления шлифовального инструмента | 1982 |

|

SU1098949A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГИРОВАННОГО СПЛАВА ЖЕЛЕЗА ИЗ ОТХОДОВ ПРОИЗВОДСТВА | 2009 |

|

RU2404023C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ РАЗЛОЖЕНИЯ ВРЕДНЫХ ПРИМЕСЕЙ | 2000 |

|

RU2167713C1 |

1. АБРАЗИВНАЯ МАССА, ВКЛЮч пщая абразивный материеш и бентонитовую глину, от ли ч а ю щ а я с я тем, что, с целью снижения износа инструментов, она в качестве абразивного Материала содержит рт одную смесь производства высокотемпературных Нагревателей, а бенгонитовую глину используют в модифицированном борной кислотой виде, 1ри следующем соотношении компоНентэв, мас.%: Отходная смесь производства высокотемпературных нагревателей88-92 йентонитовая глина Остальное 2.Масса по п. 1, о т л и ч а ющ а я с я тем, что отходная смесь производства высокотемпературных нагревателей содеркит 20-22 мас.% .днсилицйда молибдена и остальное карбид кремния. 3. Масса по п.п. 1 и 2, о т л ич а ю щ а я с я тем, что бентони(Л :товую глину модифицируют 6%-ным водным раствором борной кислоты. с

88 92 943 95 85

1,0-1,2 1,0-1,2 1,6-1,2

3,0-4,0

з,ои,о

5,0-6,0 3 1060 Анализ результатов сравнительных испытаний показывает, что исполь-. зование отходной смеси производства высокотемпературных нагревателей в качестве абразивного материала позволяет снизить удельный расход инструмента до 4-х раз. Граничные пределы содержания компонентов в смеси обусловлены мини6684мальным. изнЬс « Круга (примеры 1-Э). При выходе за эти пределыизнос увеличивается примеры 4,5j. . Использование отходиой смеси порошков производства высокотемпера-гурных нагревателей позволяет noвысить работоспособность инструмеитов и снизить их себестоимость.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Абразивная масса | 1977 |

|

SU767165A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Формовочная масса для изготовления абразивного инструмента | 1975 |

|

SU517619A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1983-12-15—Публикация

1982-03-30—Подача