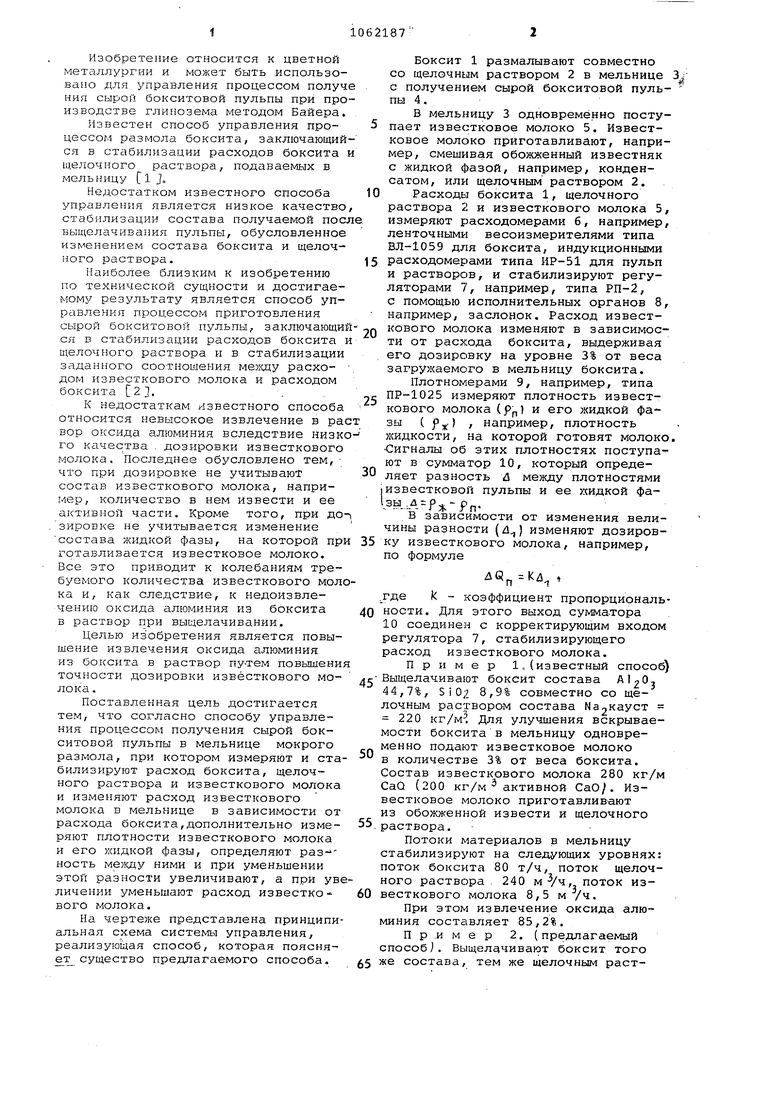

Изобретение относится к цветной металлургии и может быть использовано для управления процессом получ НИИ сырой бокситовой пульпы при про изводстве глинозема методом Байера. Известен способ управления процессом размола боксита, заключающий ся в стабилизации расходов боксита щелочного раствора, подаваемых в мельницу С1 , Недостатком известного способа управления является низкое качество стабилизации состава получаемой пос выщелачивания пульпы, обусловлен 1ое изменением состава боксита и щелочного раствора. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ управления процессом приготовления сырой бокситовой пульпы, заключающи ся в стабилизации расходов боксита щелочного раствора и в стабилизации заданного соотношения мезэду расходом известкового молока и расходом боксита 2. К недостаткам известного способа относится HeBfdcoKoe извлечение в ра вор оксида алюминия вследствие низк го качества . дозировки известкового молока. Последнее обусловлено тем,; что при дозировке не учитывают состав известкового молОка, например, количество в нем извести и ее активной части. Кроме того, при до зировке не учитывается изменение состава жидкой фазы, на которой пр готавливается известковое молоко. Все это приводит к колебаниям требуемого количества известкового мол ка и, как следствие, к недоизвлечению оксида алюминия из боксита в раствор при выщелачивании. Целью изобретения является повыщение извлечения оксида алюминия из боксита в раствор пу-тем повьпдени точности дозировки известкового МОПоставленная цель достигается тем, что согласно способу управления процессом получения сырой бокситовой пульпы в мельнице мокрого размола, при котором измеряют и ста билизируют расход боксита, щелочного раствора и известкового молока и изменяют расход известкового молока в мельнице в зависимости от расхода боксита,дополнительно измеряют плотности известкового молока и его жидкой фазы, определяют разность между ними и при уменьшении этой разности увеличивают, а при ув личении уменьшают расход известнового молока. На чертеже представлена принципи альная схема системы управления, реализующая способ, которая поясняет существо предлагаемого способа. Боксит 1 размалывают совместно со щелочным раствором 2 в мельнице 3 с получением сырой бокситовой пульпы 4. В мельницу 3 одновременно поступает известковое молоко 5. Известковое молоко приготавливают, например, смешивая обожженный известняк с жидкой фазой, например, конденсатом, или щелочным раствором 2. Расходы боксита 1, щелочного раствора 2 и известкового молока 5, измеряют расходомерами б, например, ленточными весоизмерителями типа ВЛ-1059 для боксита, индукционными расходомерами типа ИР-51 для пульп и растворов, и стабилизируют регуляторами 7, например, типа РП-2, с помощью исполнительных органов 8, например, заслонок. Расход известкового молока изменяют в зависимости от расхода боксита, выдерживая его дозировку на уровне 3% от веса загружаемого в мельницу боксита. Плотномерами 9, например, типа ПР-1025 измеряют плотность известкового молока (рр) и его жидкой фазы ( fsf) / например, плотность зкидкости, на которой готовят молоко. Сигналы об этих плотностях поступают в сумматор 10, который определяет разность и между плотностями Известковой пульпы и ее нидкой фазьа.,А Ря.-рпВ зависимости от изменения величины разности (Л) изменяют дозировку известкового молока, например, по формуле , где К - коэффициент пропорциональности. Для этого выход сумматора 10 соединен с корректирующим входом регулятора 7, стабилизирующего расход известкового молока. Пример 1 Л известный способ) Выщелачивают боксит состава А)20, 44,7%, Si 02 8,9% совместно со щелочным раствором состава Ма2кауст 220 КГ/М-; Для улучшения вскрываемости боксита в мельницу одновременно подают известковое молоко в количестве 3% от веса боксита. Состав известкового молока 280 кг/м CaQ (200 кг/м активной СаО/. Известковое молоко приготавливают из обожженной извести и щелочного раствора. Потоки материалов в мельницу стабилизируют на следующих уровнях: поток боксита 80 т/ч, поток щелочного раствора 240 , поток известкового молока 8,5 м /ч. При этом извлечение оксида алюминия составляет 85,2%. П р .и м е р 2. (предлагаемый способ К Выщелачивают боксит того же состава, тем же щелочным раствором с добавкой того же известкового молока, что и в примере 1.

При этом непрерывно измеряют плотность известковой пульпы и ее жидкой фазы.

Плотность известкового молока р увеличивается с 1,30 т/м до 1,33 т/м,а плотность ее жидкой фазы р остается неизменной на уне 1,03 т/м- . При этом изменение разности л (1,30-1,03;-(1,33- 1,03 ) -0,03 т/мЗ.

С выхода сумматора на вход регулятора подается корректирующий сигнал Лир изменяющий поток известкового молока

Л& КЛ 20(-0,03)-0,б ,

где К 20 - коэффициент пропорциональности.

Таким образом на величину 0,6 уменьшается расход известкового молока. Действительно, поскольку увеличение плотности пульпы известкового молока nipoис;;одит вследствие увеличения содержания в нем Cap, то уменьшение потока известкового молока привод к стабилизации его дозировки. При этом извлечение оксида алюминия из боксита в раствор составляет 85,7%,

Пример 3. (предлагаемый способ). Сохраняются условия выщелачивания, как и в примере 1. При этом щелочной раствор, на.котором приготавливают известковое молоко, меняет свой состав, в результате чего его плотность увеличивается с 1,03 т/м до 1,09 т/м, Увеличение плотности жидкой фазы приводит к соответствующему увеличению плотности известкового мЬлока с 1,30 до 1,36 т/м

В результате разность между плотностями пульпы известкового молока и его жидкой фазы остается на прежнем уровне и изменения 0 расхода известкового молока не

произойдет. При этом в мельницу поступает необходимое количество известкового молока.

Пример 4.( предлагаемый 5 способ). В условиях выщелачивания примера 3 происходит снижение содержания СаО в известковом молоке, при этом измерение плотностей дает следующие результаты

,33 т/м, Я 1/09 Т/М-.

0 - При этом Лб1п КЛ 20 (1,36 4,09)-(1,33-1,09) 0,6 мЗ/ч, т.е. на эту величину увеличивается расход известкового молока, что позволит сохранить его необходимую

5 дозировку.

При этом извлечение оксида алюминия из боксита в раствор составляет 85,7%.

Таким образом, повышение точ0ности дозировки известкового молока приводит к повышению извлече- ния оксида алюминия на 0,5%.

Годовой экономический эффект для завода производительностью 5 400 тыс.т глинозема в год составит60 тыс. руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом получения алюминатного раствора | 1982 |

|

SU1097559A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИНОЗЕМА | 2019 |

|

RU2727389C1 |

| Способ управления процессом приготовления сырой бокситовой пульпы для автоклавного выщелачивания | 1989 |

|

SU1621392A1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ БОКСИТОВ | 2004 |

|

RU2257347C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИНОЗЕМА ИЗ ХРОМСОДЕРЖАЩИХ БОКСИТОВ | 2016 |

|

RU2613983C1 |

| СПОСОБ ГИДРОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ АЛЮМОСИЛИКАТНОГО СЫРЬЯ | 2014 |

|

RU2585648C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИНОЗЕМА | 2003 |

|

RU2254295C2 |

| Способ автоматического управления дозировкой оборотного раствора при производстве глинозема по способу Байера | 1982 |

|

SU1151509A1 |

| КОМПЛЕКС ДЛЯ ПЕРЕРАБОТКИ БОКСИТОВОГО СЫРЬЯ | 2018 |

|

RU2709084C1 |

| СПОСОБ ПЕРЕРАБОТКИ БОКСИТА | 1998 |

|

RU2158222C2 |

СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ СЫРОЙ БОКСИТОВОЙ ПУЛЬПЫ B мельнице мокрого размола, при котором измеряют и стабилизируют расход боксита, щелочного раствора и известкового молока и изменяют расход известкового молока в мельнице в зависимости от расхода боксита, о тли ч ающий ся тем что, с целью повышения извлечения оксида алюминия из боксита в раствор путем повышения точности дозировки известкового, молока, дополнительно измеряют плотности известкового молока и его жидкой фазы, определяют разность между ними и при уменьшении зтой разности увеличивают а при увеличении уменьшают расход известкового молока.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Производство глинозема | |||

| Стфавочник металлурга по цветным металлам | |||

| М., Металлургия, 1970, с, 303 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Лайнер А.И | |||

| и др | |||

| Производств глинозёма | |||

| М., Металлургия, 1978 с; 90-97 (54) | |||

Авторы

Даты

1983-12-23—Публикация

1982-08-05—Подача