Известен способ получения глинозема по последовательному варианту комбинированного способа Байер-спекание (Лайнер А.И. Производство глинозема / А.И. Лайнер, Еремин Н.И., Лайнер Ю.А., Певзнер И.З. - М: "Металлургия". - 1978. - С. 268-271), основанный на том, что красный шлам от автоклавной варки бокситов, богатый по содержанию Al2O3 и Na2O, спекают в смеси с известняком и содой. Обескремненный алюминатный раствор от выщелачивания спека смешивают с разбавленным раствором от автоклавной варки для совместной декомпозиции, рыжую соду от упарки маточного раствора смешивают со шламом перед спеканием.

Недостатком данного способа является то, что состав красного шлама иногда затрудняет спекание приготовленной из него шихты, за счет присутствия в нем большого количества оксида железа, что связано с образованием легкоплавких соединений, приводящих к оплавлению спека.

Известен способ переработки высококремнистых бокситов (Изучение вещественного состава и обогатимости бокситов Северо-Онежского и Средне-Тиманского месторождений. / Алгебраистова Н.К., Филенкова Н.В., Маркова С.А., Гроо Е.А., Кондратьева А.А., Свиридов Л.И., Шепелев И.И. // Сборник докладов II МеждународногоКонгресса «Цветные металлы- 2010». - г. Красноярск. - 2-4 сентября, 2010. - с. 43-45), основанный на извлечении из них диоксида кремния и алюминия с использованием микробиологического выщелачивания и последующим селективным выделением глинозема из жидкой фазы.

Недостаток данного способа заключаются в низком извлечении оксида алюминия в раствор.

Известен способ получения глинозема из низкокачественных высококремнистых бокситов («Теория и практика термохимического обогащения низкокачественных бокситов» / В.М. Сизяков, О.А. Дубовиков, Д.А. Логинов // Обогащение руд, 2014, №5, С. 10-17, ссылка на статью: http://www.rudmet.ru/journal/1352/article/23192/) принятый за прототип, который включает обжиг, обескремнивание термоактивированного боксита

раствором щелочи, переработку концентрата по способу Байера и регенерацию оборотного кремнещелочного раствора. В этом способе боксит после обжига подвергают обескремниванию щелочным раствором Na2Oк=150 г/л при температуре 95°С и соотношении Ж : Т = 15:1. После разделения жидкой и твердой фаз фильтрацией бокситовый концентрат с кремниевым модулей μSi=22,2 подвергался автоклавному выщелачиванию при температурах 265 и 280°С. Повышение температуры позволило достичь теоретически возможного извлечения глинозема в алюминатный раствор. Регенерация оборотного кремнещелочного раствора осуществлялась в две стадии, на первой из раствора осаждался гидроалюмосиликат натрия (ГАСН), при этом концентрация диоксида кремния в растворе снижалась пропорционально осаждению ГАСН. Было замечено, что в присутствии тонких фракций обожженного боксита обескремнивание раствора идет быстрее. На второй стадии в раствор вводился оксид кальция из соотношения CaO⋅SiO2 = 2:l. Таким образом, за 3-4 часа первой стадии процесса регенерации можно перевести в ГАСН около 75% оксида алюминия, а затем после разделения фаз введением оксида кальция осадить порядка 80% диоксида кремния.

Недостатком данного способа является то, что оборотный кремнещелочной раствор после регенерации содержит остаточное количество оксидов алюминия и кремния, которые при обескремнивании следующих партий обожженного боксита уже не позволяют получить бокситовый концентрат качества аналогичного первой партии.

Техническим результатом является повышение кремниевого модуля бокситового концентрата, идущего на выщелачивание по схеме Байера, за счет более глубокого извлечения из оборотных кремнещелочных растворов соединений диоксида кремния и оксида алюминия.

Технический результат достигается тем, что регенерацию проводят в две стадии, на первой - карбонизацию слива гидроклассификации, с выделением после фильтрации оксидов кремния и алюминия, которые направляют на процесс спекания, и раствора карбоната натрия, в который, на второй стадии, добавляют известковое молоко и проводят каустификацию, с выделением после фильтрации твердого карбоната кальция, который отправляют на спекание, и раствора гидроксида натрия, который направляют на обескремнивание песков гидроклассификации, из которых получают силикатно-щелочной раствор, направляемый на гидроклассификацию, и бокситовый концентрат, направляемый на переработку по способу Байера, при этом пыль обжига подают на карбонизацию вместе со сливом гидроклассификации или перерабатывают совместно с бокситовым концентратом

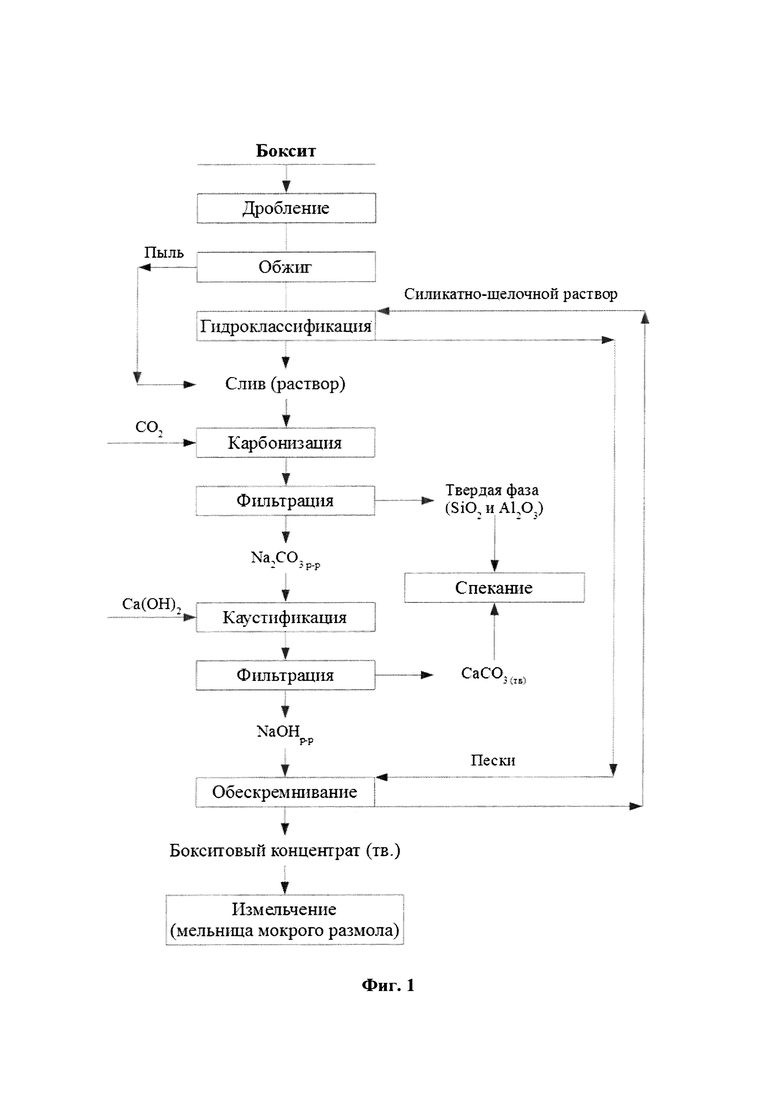

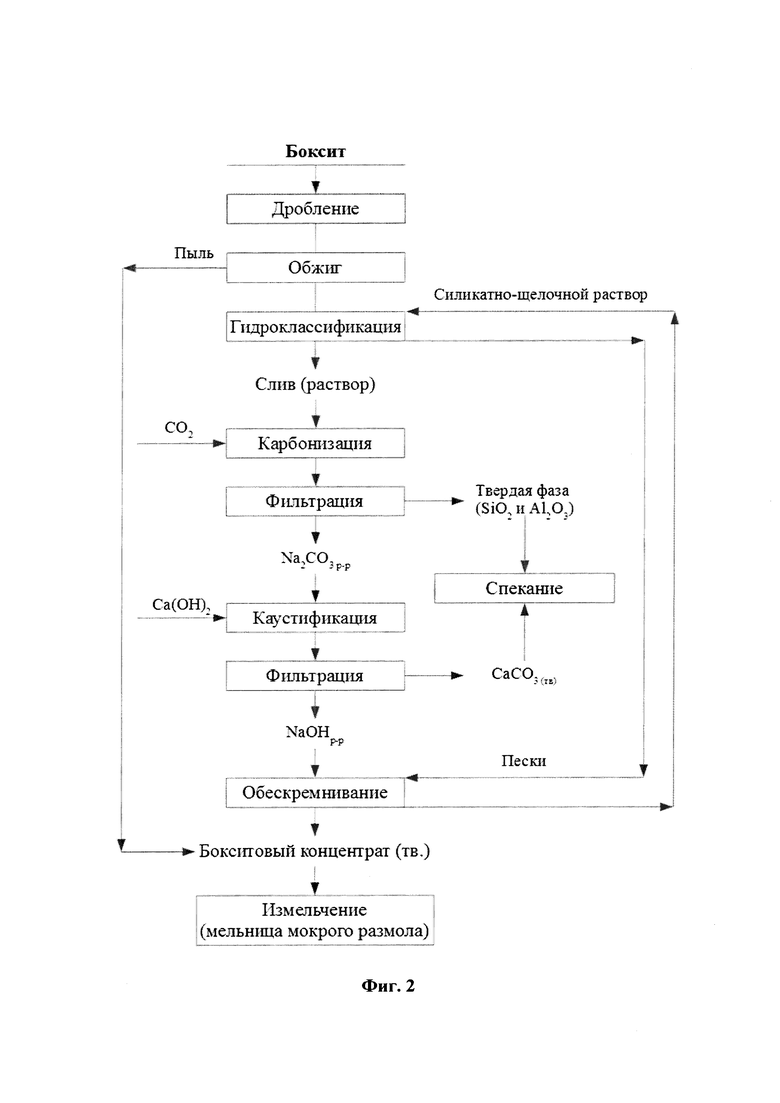

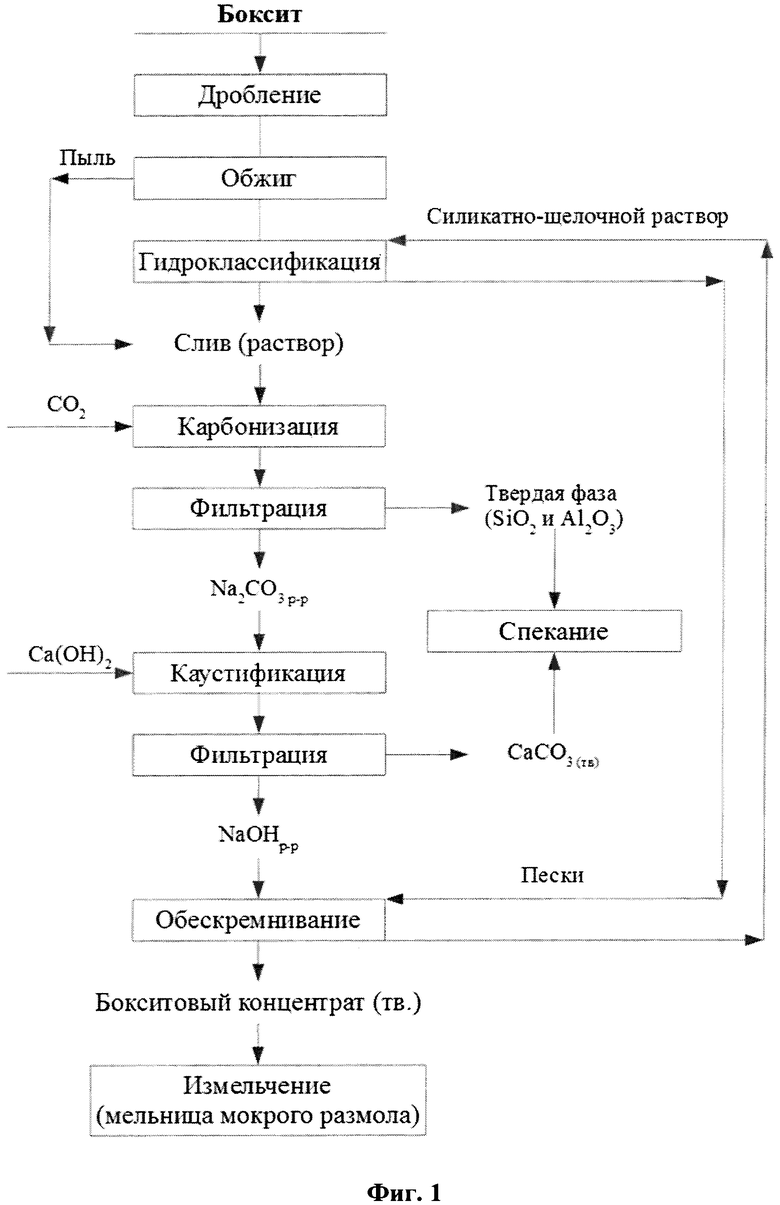

Способ поясняется следующими фигурами:

Фиг. 1 - Технологическая схема получения бокситового концентрата при переработке гиббситовых бокситов.

Фиг. 2 - Технологическая схема получения бокситового концентрата при переработке бемитовых бокситов.

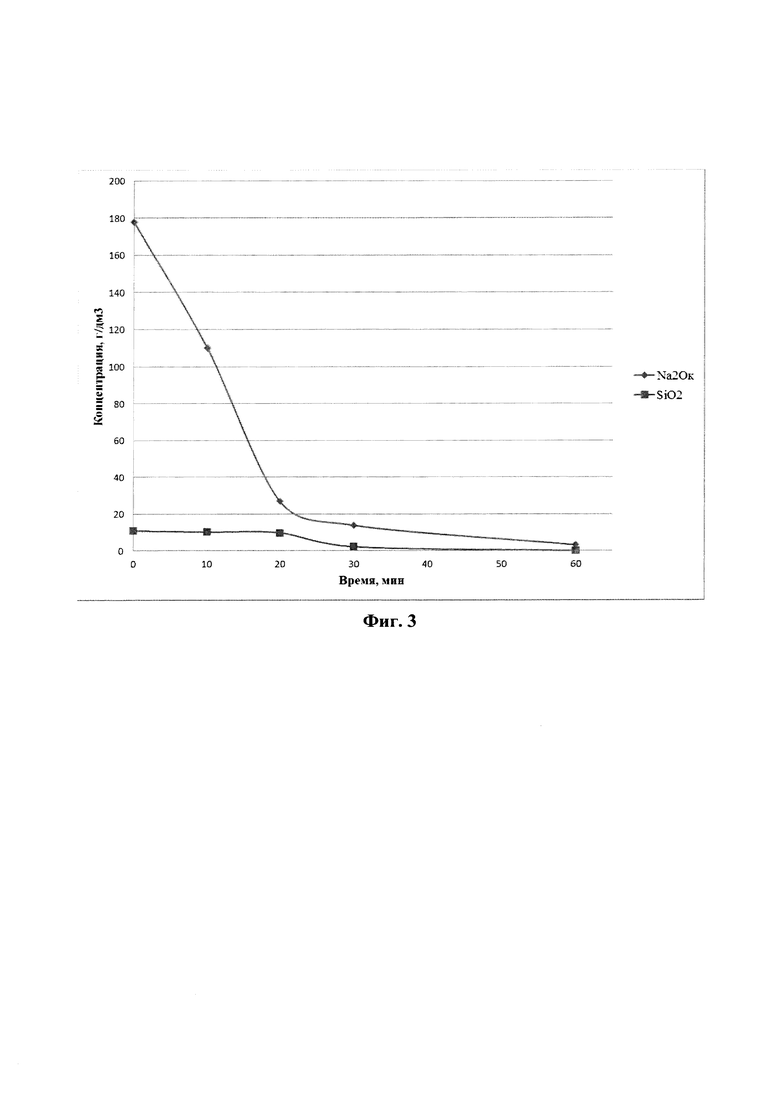

Фиг. 3 - Зависимость концентрации каустической щелочи (Na2Oк) от времени при проведении процесса карбонизации.

Способ осуществляется следующим образом.

Исходный боксит подвергается дроблению в щековой дробилке, работающей в замкнутом цикле с грохотом, до фракции минус 25 мм и обжигается в трубчатой вращающейся печи при температуре 900-1000°С, при нахождении в высокотемпературной зоне в течение 15-30 минут, с получением термоактивированного боксита и пыли печей обжига. Термоактивированный боксит подается на гидроклассификацию в силикатно-щелочном растворе, полученном после обескремнивания крупный классов боксита (песков гидроклассификации). Слив гидроклассификатора, с частицами менее 0,10-0,25 мм совместно с пылью печей обжига (для каолинит-гиббситовых бокситов), подвергается двухстадийной регенерации: на первой стадии проводится карбонизация, с последующей фильтрацией и отделением диоксида кремния и оксида алюминия в твердую фазу, жидкая фаза при этом представлена раствором карбоната натрия. Диоксид кремния и оксида алюминия направляются на процесс спекания. Раствор карбоната натрия идет на вторую стадию регенерации - каустификацию, путем добавки известкового молока (Са(ОН)2), с последующей фильтрацией полученных продуктов: карбонат кальция (твердая фаза) и раствор каустической щелочи (жидкая фаза). Карбонат кальция направляется на процесс спекания. Каустическая щелочь идет на процесс обескремнивания песков, полученных после процесса гидроклассификации. Процесс обескремнивания совместно с гидроклассификацией проводят в трубчатом выщелачивателе, при этом получают бокситовый концентрат (твердая фаза), который поступает в мельницы мокрого размола технологической схемы Байера, и силикатно-щелочной раствор (жидкая фаза), который направляется на стадию гидроклассификации новых партий термоактивированного боксита (фиг. 1).

Исходный боксит подвергается дроблению в щековой дробилке, работающей в замкнутом цикле с грохотом, до фракции минус 25 мм и обжигается в трубчатой вращающейся печи при температуре от 900 до 1000°С, при нахождении в высокотемпературной зоне в течение от 15 до 30 минут, с получением термоактивированного боксита и пыли печей обжига. Термоактивированный боксит подается на гидроклассификацию в силикатно-щелочном растворе, полученном после обескремнивания крупный классов боксита (песков гидроклассификации). Пыль после обжига (для шамозит-бемитовых бокситов) направляется совместно с бокситовым концентратом на измельчение в мельницы мокрого размола, технологической схемы Байера, и дальнейшего выщелачивания по способу Байера. Слив гидроклассификатора подвергается двухстадийной регенерации: на первой стадии проводится карбонизация, с последующей фильтрацией и отделением диоксида кремния и оксида алюминия в твердую фазу, жидкая фаза при этом представлена раствором карбоната натрия. Диоксид кремния и оксида алюминия направляются на процесс спекания. Раствор карбоната натрия идет на вторую стадию регенерации - каустификацию, путем добавки известкового молока (Са(ОН)2), с последующей фильтрацией полученных продуктов: карбонат кальция (твердая фаза) и раствор каустической щелочи (жидкая фаза). Карбонат кальция направляется на процесс спекания. Каустическая щелочь идет на процесс обескремнивания песков, полученных после процесса гидроклассификации. Процесс обескремнивания совместно с гидроклассификацией проводят в трубчатом выщелачивателе, при этом получают бокситовый концентрат (твердая фаза), который поступает в мельницы мокрого размола технологической схемы Байера, и силикатно-щелочной раствор (жидкая фаза), который направляется на стадию гидроклассификации новых партий термоактивированного боксита (фиг. 2).

Способ поясняется следующими примерами.

Пример 1. Обожженный в течение 30 минут при 900°С трехгидратный каолинит-гиббситовый боксит, крупностью минус 25 мм, химический состав которого, %: 57,1 - Al2O3; 16,41 - SiO2; 23,6 - Fe2O3; 0,93 - СаО; 2,8 - TiO2, с кремниевым модулем 3,48, подвергался гидроклассификации в силикатно-щелочном растворе, содержащем, г/л: 178,00 - Na2Oк; 10,92 - SiO2; 5,61 - Al2O3. Выход мелких пылевидных фракций боксита при обжиге составлял 23,48% от загрузки боксита в печь. Слив гидроклассификации с частицами менее 0,10-0,25 мм и пылью печей обжига подавался на карбонизацию со следующими технологическими параметрами: температура 90°С, расход CO2 - 0,04 м3/(м3⋅с), продолжительность 60 мин.

Далее следовало разделение твердой и жидкой фаз. Фильтрат, с низким содержанием оксида алюминия и диоксида кремния (фиг. 3), подвергался стадии каустификации и направлялся на обогащение крупных фракций обожженного боксита, проточным методом при 91°С в течение 3 часов. Химический состав полученного концентрата после обогащения %: 62,07 - Al2O3; 5,44 - SiO2; 24,58 - Fe2O3. Кремниевый модуль концентрата - 11,41.

Полученный бокситовый концентрат подвергался измельчению 85% крупности (минус 80 мкм) и автоклавному выщелачиванию при 265°С в течение 2 часов оборотным алюминатным раствором с концентрацией Na2Oк- 300 г/дм3 и каустическим модулем αк=3,5. Извлечение глинозема составило 90%, что на 1,2% ниже от теоретически возможного.

Пример 2. Обожженный в течение 15 минут при 1000°С моногидратный шамозит-бемитовый боксит, крупностью минус 25 мм, химический состав которого, %: 52,5 - Al2O3; 18,90 - SiO2; 6,30 - Fe2O3; 0,70 - Cr2O3; 5,7 - прочие, с кремниевым модулем 2,80, подвергался гидроклассификации в силикатно-щелочном растворе, содержащем, г/л: 178,00 - Na2Oк; 10,92 - SiO2; 5,61 - Al2O3. Выход мелких пылевидных фракций боксита при обжиге составлял 18,26% от загрузки боксита в печь, которая подавалась на стадию выщелачивания бокситового концентрата по схеме Байера. Слив гидроклассификации вместе с частицами менее 0,10-0,25 мм подавался на карбонизацию со следующими технологическими параметрами: температура 90°С, расход CO2 - 0,04 м3/(м3⋅с), продолжительность 60 мин.

Далее следует разделение твердой и жидкой фаз. Фильтрат, с низким содержанием оксида алюминия и диоксида кремния (фиг. 3), подвергался стадии каустификации и направлялся на обогащение крупных фракций обожженного боксита, проточным методом при 91°С в течение 3 часов. Химический состав концентрата после обогащения %: 73,30 - Al2O3; 5,60 - SiO2; 3,50 - П.П.П.. Кремниевый модуль концентрата - 13,10.

Полученный бокситовый концентрат подвергался измельчению 85% крупности (минус 80 мкм) и автоклавному выщелачиванию при 265°С в течение 2 часов оборотным алюминатным раствором с концентрацией Na2Oк - 300 г/дм3 и каустическим модулем αк=3,5. Извлечение глинозема составило 89,80%, что составляет 97,20% от теоретически возможного.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ БОКСИТОВ НА ГЛИНОЗЕМ | 2012 |

|

RU2494965C1 |

| СПОСОБ ГИДРОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ АЛЮМОСИЛИКАТНОГО СЫРЬЯ | 2014 |

|

RU2585648C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИНОЗЕМА ИЗ ХРОМСОДЕРЖАЩИХ БОКСИТОВ | 2016 |

|

RU2613983C1 |

| СПОСОБ ПЕРЕРАБОТКИ БОКСИТА | 2004 |

|

RU2267462C2 |

| БЕЗОТХОДНАЯ ПЕРЕРАБОТКА БОКСИТОВ И КРАСНОГО ШЛАМА | 2021 |

|

RU2775011C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ БОКСИТОВ | 2004 |

|

RU2257347C1 |

| Способ комплексной переработки глиноземсодержащего сырья | 2022 |

|

RU2787546C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИДА АЛЮМИНИЯ | 2016 |

|

RU2638847C1 |

| СПОСОБ РАЗЛОЖЕНИЯ АЛЮМИНАТНЫХ РАСТВОРОВ ПРИ ПЕРЕРАБОТКЕ НЕФЕЛИНОВОГО СЫРЬЯ | 2014 |

|

RU2599295C2 |

| СПОСОБ ПЕРЕРАБОТКИ БОКСИТОВ НА ГЛИНОЗЕМ | 2003 |

|

RU2232716C1 |

Изобретение относится к области цветной металлургии, в частности к производству глинозема из бокситов, и может быть использовано при химическом обогащении бокситов с целью их использования для переработки на глинозем по способу Байера. Способ получения глинозема включает дробление, обжиг, улавливание пыли, гидроклассификацию, обескремнивание песков, переработку полученного концентрата по способу Байера, регенерацию щелочного раствора. Регенерацию проводят в две стадии, на первой - карбонизация слива гидроклассификации вместе с пылью обжига с выделением после фильтрации оксидов кремния и алюминия, которые направляют на процесс спекания, и раствора карбоната натрия. На второй стадии в раствор карбоната натрия добавляют известковое молоко и проводят каустификацию. Выделяют после фильтрации твердый карбонат кальция, который отправляют на спекание, и раствор гидроксида натрия, который направляют на обескремнивание песков гидроклассификации. После обескремнивания получают силикатно-щелочной раствор - жидкая фаза, который направляют на гидроклассификацию, и бокситовый концентрат - твердая фаза, готовый продукт. Пыль обжига бокситов перерабатывают совместно с бокситовым концентратом по способу Байера. Изобретение позволяет повысить кремниевый модуль бокситового концентрата, идущего на выщелачивание по схеме Байера. 3 ил.

Способ получения глинозема, включающий дробление, обжиг, улавливание пыли, гидроклассификацию, обескремнивание песков, регенерацию щелочного раствора, при этом регенерацию проводят в две стадии, на первой - карбонизацию слива гидроклассификации с выделением после фильтрации оксидов кремния и алюминия, которые направляют на процесс спекания, и раствора карбоната натрия, в который, на второй стадии, добавляют известковое молоко и проводят каустификацию с выделением после фильтрации твердого карбоната кальция, который отправляют на спекание, и раствора гидроксида натрия, который направляют на обескремнивание песков гидроклассификации, из которых получают силикатно-щелочной раствор, направляемый на гидроклассификацию, и бокситовый концентрат, направляемый на переработку по способу Байера, при этом пыль обжига подают на карбонизацию вместе со сливом гидроклассификации или перерабатывают совместно с бокситовым концентратом.

| СПОСОБ ПОЛУЧЕНИЯ ГЛИНОЗЕМА ИЗ БОКСИТА | 2008 |

|

RU2375308C1 |

| Устройство для телеграфирования с промежуточной станции при применении системы Пикара | 1925 |

|

SU4859A1 |

| Устройство для поштучной выдачи деталей | 1984 |

|

SU1177133A1 |

| CN 100532265 C, 26.08.2009 | |||

| CN 101870484 B, 06.06.2012. | |||

Авторы

Даты

2020-07-21—Публикация

2019-09-12—Подача