о

О5 ND Ю

оо

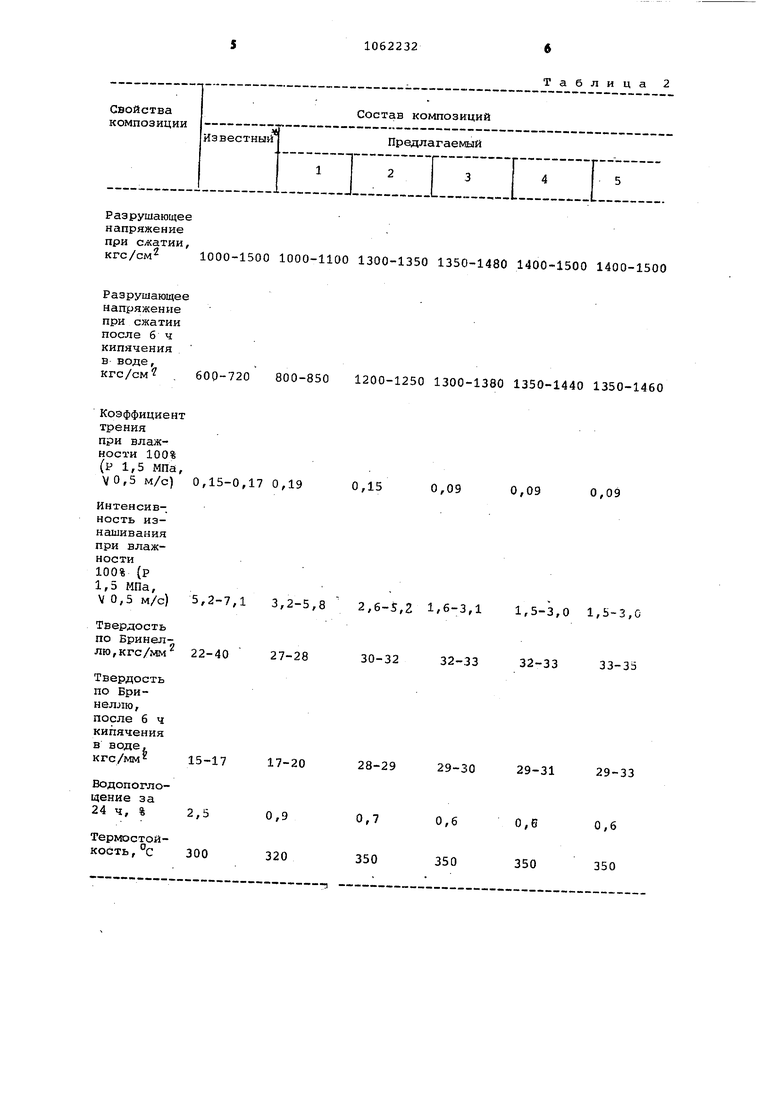

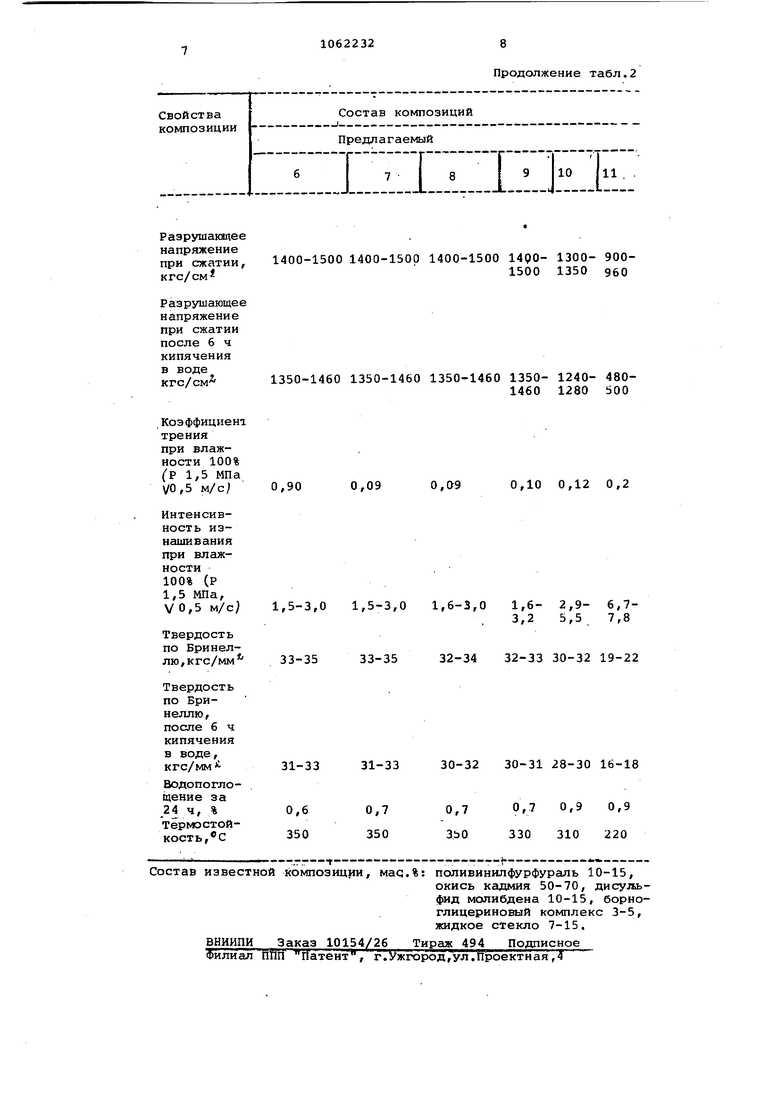

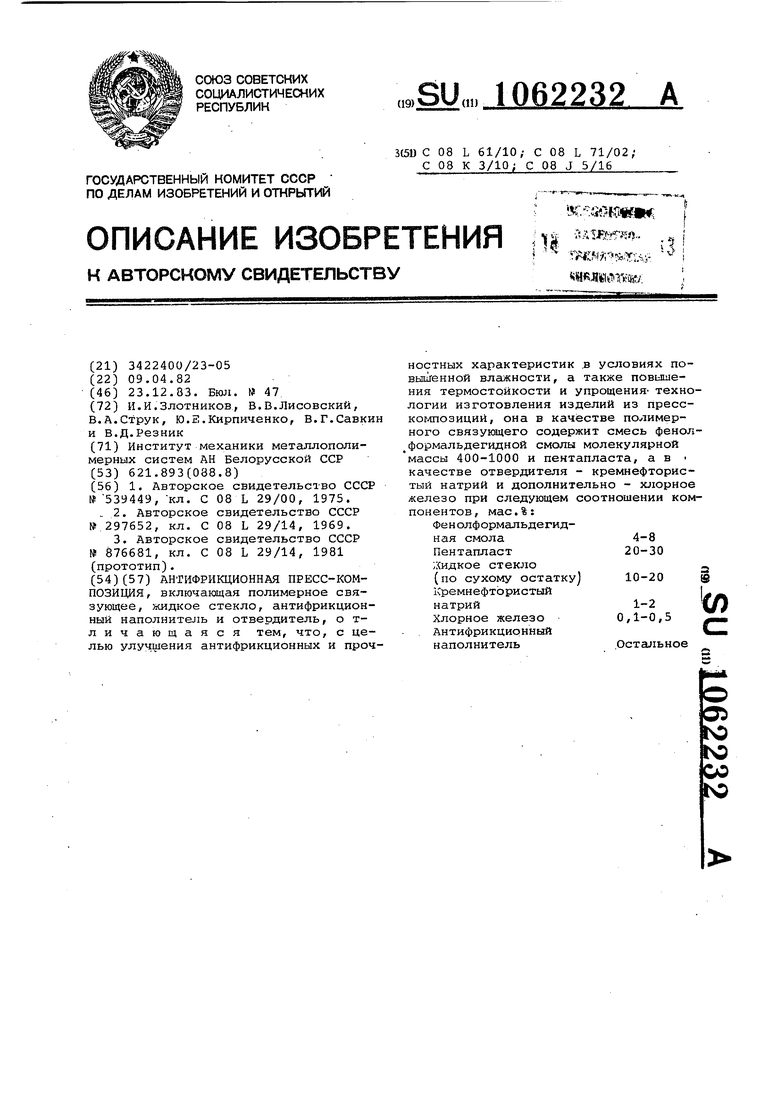

ГС Изобретение относится к созданию антифрикционных пресс-композиций,пр меняемых для изготовления деталей, работающих в условиях тяжелого нагружения, высоких температур и повы шенной влажности. Известна антифрикционная пресскомпозиция, содержащая, мас.%: поли винифурфураль 20-30, оксалат металл 20-30, окись кадмия 25-40, фенолфор альдегидная смола 5-10, графит 5-10 фторопласт 2-3 ij . Недостатком композиции является трудоемкость изготовления из нее де талей, связанная с тем, что изделия необходимо выдерживать под давление в нагретой до Х200 С пресс-форме дл тельное время (от 1-1,5 до нескольк минут на миллиметр толщины изделия Это требует значительных энергетиче ких затрат, существенно удлиняет тех нологический процесс, что ограничив ет применимость таких материалов случаями, когда требуемая серийност изделий . Известна также антифрикционная ком позиция ,в1:л1очающая 10-25 мае. S поливинилфурфураля и антифрикционные добавки: 90-75 мас.% окисы кадмия и дисульфида молибдена 2J . Недостатком данной композиции является низкая термостойкость, недостаточная прочность и невысокие антифрикционные характеристики, а также трудоемкая технология изготовления, включающая, выдержку изделий Б пресс-форме под давлени™ ем при 180-220-с в течение определенного времени - 2,5 мин на 1 мм толщины изделия. Наиболее близкой к предлагаемой является антифрикционная пресс-ком позиция, содержащая, мас.%: поливинилфурфураль 10-15, антифрикционный наполнитель - окись 50-70, дисульфид молибдена 10-15, отвердитель - борно-глицериновый комплекс 3-5 и жидкое стекло 7-15 . Недостатком известной ког/шозиции является то, что при повышенной влаж ности ухудшаются ее антифрикционные и физико-механические свойства, а также термостойкость. Это связано с тем, что композиция содержит в качестве связующего поливинилфурфураль, который является водорастворимым полимером и в присутствии паров воды набухает, что приводит к сниж-ению антифрикционных и физико-механических свойств. 11;ель изобретения - улучшение антифрикционных и прочностных характеристик в условиях повышенной влажности, а также повышение термостойкости и упрощение технологии изготовления изделий из пресс-композиции Поставленная цель достигается тем, что антифрикционная композиция,включающая полимерное связующее, жидкое стекло, антифрикционный наполнитель и отвердитель, в качестве полимерного связующего содержит смесь фенолформальдегидной смолы -молекулярной массы 400-1000 и пентапласта, а в качестве отвердителя - кремнефтористый натрии и дополнительно - хлорное железо при следующем соотношении. компонентов, мас.%: Фенолформальде гидная смола4-8 Пентапласт20-30 Жидкое стекло (по сухому остатку) 10-20 Кремнефтористый натрий1-2 Хлорное железо 0,1-0,5 Антифрикционный наполнительОстальное В качестве антифрикционного наполнителя используют графит, дисульфид молибдена, окись кадмия. Композицию готовят следующим образом. В жидкое стекло вводят порошкообразный пентапласт и тщательно перемешивают. Через 2,0-25 мин в полученную смесь вводят антифрикционный наполнитель. Затем в смесь вводят кремнефтористый натрий, играющий роль отвердителя 51шдкого стекла, и спйртовый раствор 50%-ной фенолформальдегидной смолы. После этого КОМПОЗИЦИЮ сушат при 60-80°С и диспергируют. В полученный пресс-порошок добавляют хлорное железо. Из полученного пресс-порошка формуют изделия требуемой формы и размеров. Температура формования при этом комнатная, давление 100120 МПа, время выдержки - 1 мин на изделие. Полученные таким образом изделия подвергаются термообработке. Термообработку проводят в обычной атмосфере в электропечи при температуре размыгченйя пентапласта , Время выдержки изделия при этой температуре 1 мин на 1 мм толщины изделия. Нагрев производят со скоростью примерно 2,5 С/мин. Примеры выполнения композиции представлены в табл.1 (содержание фенолформальдегидной смолы и жидкого стекла дано в мас.% по сухому остатку) , физико-механические свойства КОМПОЗИЦИЙ - в табл.2. Как видно из табл.2, уменьшение прочностных свойств известной композиции после ь-часового кипячения в воде составляет 30-50%, в то время как прочностные свойства (разрушающее напряжение при сжатии и твердость по Бринеллю) предлагаемой композиции

уменьшаются лишь lia 6-12%. Коэффициент трения предлагаемой композиции при влажности 100% на 25-50% ниже, чем известной, а износостойкость при тех же условиях выше в 3-5 раз по сравнению с известной. Кроме того, предлагаемая композиция имеетболее

высокую термостойкость и более быструю технологию изготовления. Это связано :; тем, что изделия из предлагаемой композиции прессуются при комнатной температуре и затем термообрабатываются всей партиен.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Антифрикционная самосмазывающаяся композиция | 1982 |

|

SU1054381A1 |

| Антифрикационная пресскомпозиция | 1975 |

|

SU539449A1 |

| Полимерная композиция | 1975 |

|

SU730748A1 |

| Антифрикционная композиция | 1987 |

|

SU1620452A1 |

| Силикатополимербетонная смесь | 1979 |

|

SU817004A1 |

| Антифрикционная полимерная композиция | 1980 |

|

SU876681A1 |

| АНТИФРИКЦИОННАЯ КОМПОЗИЦИЯ | 1993 |

|

RU2080337C1 |

| АНТИФРИКЦИОННАЯ КОМПОЗИЦИЯ | 2003 |

|

RU2246503C1 |

| АНТИФРИКЦИОННЫЙ МАТЕРИАЛ | 1971 |

|

SU297652A1 |

| ТЕРМОСТОЙКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2573468C2 |

АНТИФРИКЦИОННАЯ ПРЕСС-КОМПОЗИЦИЯ , включающая полимерное связующее, жидкое стекло, антифрикционный наполнитель и отвердитель, о тличающаяся тем, что, с целью улучшения антифрикционных и прочностных характеристик .в условиях повыигенной влажности, а также повышения термостойкости и упрощения технологии изготовления изделий из пресскогдпозиций, она в качестве полимерного связующего содержит смесь фенол формальдегидной смолы молекулярной массы 400-1000 и пентапласта, а в качестве отвердителя - кремнефтористый натрий и дополнительно - хлорное железо при следующем соотношении компонентов, мас.%: Фе н ол ф ормал ь д е ги дная смола4-8 Пентапласт20-30 ;: идкое стекло (по сухому остатку) 10-20 ч (Л Кремнефтористый натрий1-2 Хлорное железо 0,1-0,5 Антифрикционный наполнительОстальное

15

2 4 20

5 10 2

0,5 1 Хлорное . 1 0,5 0,4 0,3 железо Антифрикционныйнаполнитель 62,5 76,5 64,5 52,1 52,2 графит

дисульфид молибдена

окись кадмия 666

-8 10

15 15 15 15 15 20 25 15

1,5

1,5 1,5 1,5 1,5 1,5 2 3

52,2 - 12 52,2 10 0,3 0,3 0,2 0,1 0,05 0,3 30,3 -39,9 36,95 52,2 Разрушающеенапряжение при сжатии, кгс/см 1000-1500 1000-1100 1300-1350 Разрушающее напряжение при сжатии после б ч кипячения в воде, кгс/см , 600-720 800-850 1200-1250 0,15-0,17 0,19 5,2-7,1 3,2-5,8

22-40 27-28

15-17

17-20

Водопоглоцение за 24 ч, %

2,5

Термостойкость, °С 300

Таблица 2

0,15

0,09

0,09

0,09

2,6-5,2 1,6-3,11,5-3,0 1,5-3,0

30-3232-3332-3333-35

28-2929-30

29-3129-33

0,6

350 1350-1480 1400-1500 1400-1500 1300-1380 1350-1440 1350-1460

Продолжение табл.2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Антифрикационная пресскомпозиция | 1975 |

|

SU539449A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| АНТИФРИКЦИОННЫЙ МАТЕРИАЛ | 0 |

|

SU297652A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Антифрикционная полимерная композиция | 1980 |

|

SU876681A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1983-12-23—Публикация

1982-04-09—Подача