Изобретение относится к области создания композиционных материалов, используемых преимущественно в узлах трения-машин, где использование жидких или консистентных смазок ограничено или недопустимо. Известен антифрикционный материа в котором в качестве связующего использован поливинилфурфураль, в качестве наполнителей - твердые смазки . Наиболее близким по достигаемому эффекту к предлагаемому является композиция, содержащая поливинилфурфураль , оксалаты и формиаты металлов и окись кадмия. Такие материалы обладают удовлетворительными теплофизическими, антифрикционными и прочностными свойствами и успешно эксплуатируются в узлах трения, работающих в условиях сравнительно малых удельных нагрузок и низких скоростей скольжения. Применение композиционных антифрикционных материалов при значительных удельных нагрузках и высоких скоростях сколь жения невозможно,: так как в этих случаях в зоне фрикционного контакта существенно возрастает температура, вызывающая термодеструкцию полимерного связующего. С целью повыщения термостбйкости и улучшения антифрикционных и прочностных свойств антифрикционного, материала предлагают в известную композицию дополнительно вводить фенолформальдегидную смолу, графит и фторопласт при следующем соотношении компонентов, вес.%: Поливинилфурфураль 20-30 Оксалат металла 20-30 Окись кадмия25-40 Фенолформальдегидная смола5-10 Графит5-10 Фторопласт2- 3 В качестве антифрикционных компонентов в материал вводят графит, окись кадмия и фторопласт. Способ получения пресс-композиций заключается в следующем. Формиат или Ъксалат металла тщательно перемешивают с 10%-ным водным раствором поливинилфурфураля (ПВФ). Механическую смесь окиси кадмия, графита и фторопласта обрабатывают полученной смксью ПВФ с формиатом (оксалатом). После тщательного перемешивания полученная вязкая

масса обрабатывается фенолформальде годной смолой (или ее раствором). После перемешивания смесь высухсиват ется при бО-ТО С, измельчаетсяи просеивается. Изделия формуются г етодом горячего прессования при следующих режимах:

Tf,p 1бО-180 С; 2 . 1000-1200 кг/см ;

Время выдержки под давлением 1-1,5 мий/мм толщины.

После прессования целесообразно проводить термообработку готовых изделий при Т gp l30-l40°C в течени 5-6 ч.

Предлагаемый антифрикционный материал найдет широкое применение в различных областях машиностроения для изготовления деталей узлов трения.

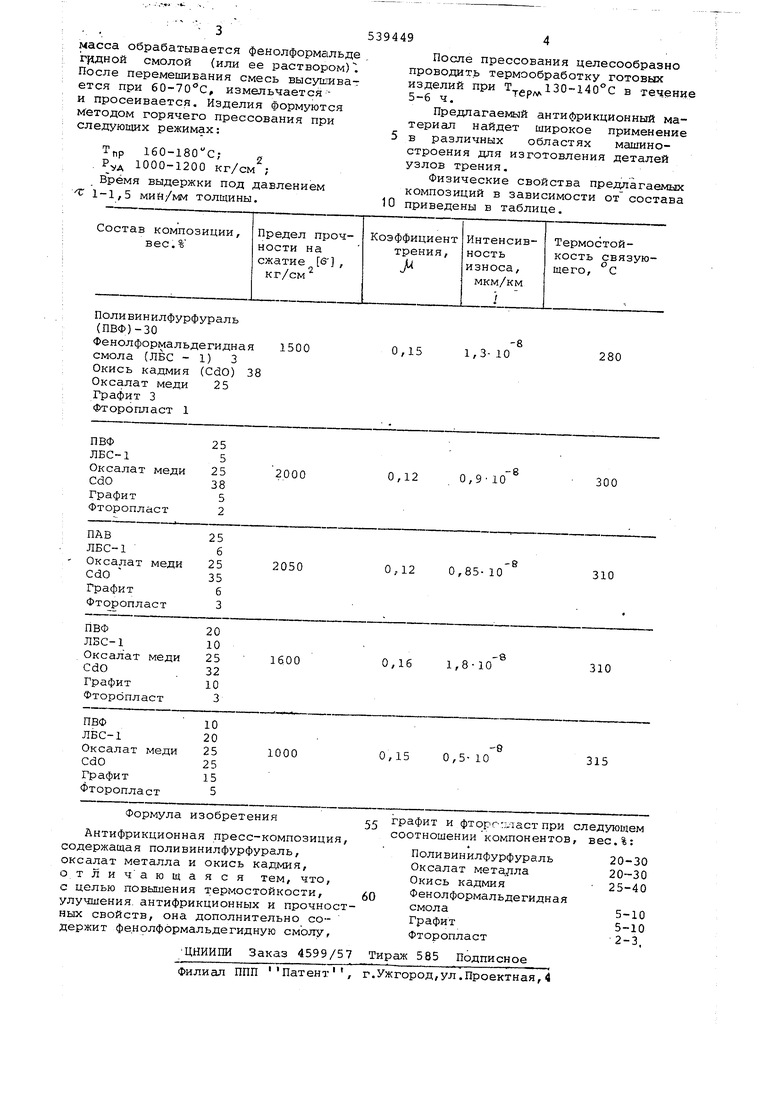

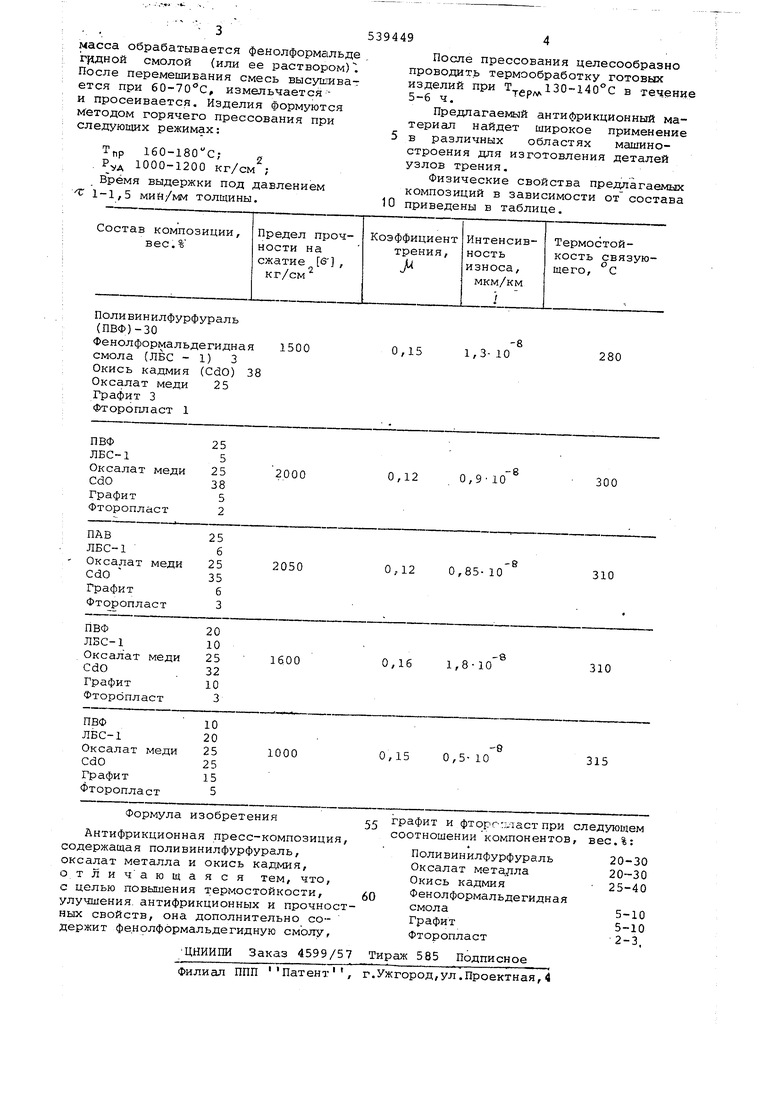

Физические свойства предлагаемых композиций в зависимости от состава приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Антифрикционная самосмазывающаяся композиция | 1982 |

|

SU1054381A1 |

| Антифрикционная пресс-композиция | 1982 |

|

SU1062232A1 |

| Антифрикционная полимерная композиция | 1980 |

|

SU876681A1 |

| Антифрикционная полимерная композиция | 1974 |

|

SU517607A1 |

| АНТИФРИКЦИОННАЯ КОМПОЗИЦИЯ | 1993 |

|

RU2080337C1 |

| Антифрикцонная полимерная композиция | 1975 |

|

SU543659A1 |

| Полимерная композиция | 1975 |

|

SU730748A1 |

| Полимерная композиция антифрикционного назначения | 1980 |

|

SU887589A1 |

| Антифрикционная композиция | 1975 |

|

SU525730A1 |

| Антифрикционный материал | 1980 |

|

SU958443A1 |

Поливинилфурфураль (ПВФ)-ЗО

Фенолформальдегидная смола (ЛВС - 1) 3 Окись кадмия (CdO) 38 Оксалат меди 25 Графит 3 Фторопласт 1

-8

280

1,3- 10

0,15

Авторы

Даты

1979-08-05—Публикация

1975-04-04—Подача