01

4:;

оо

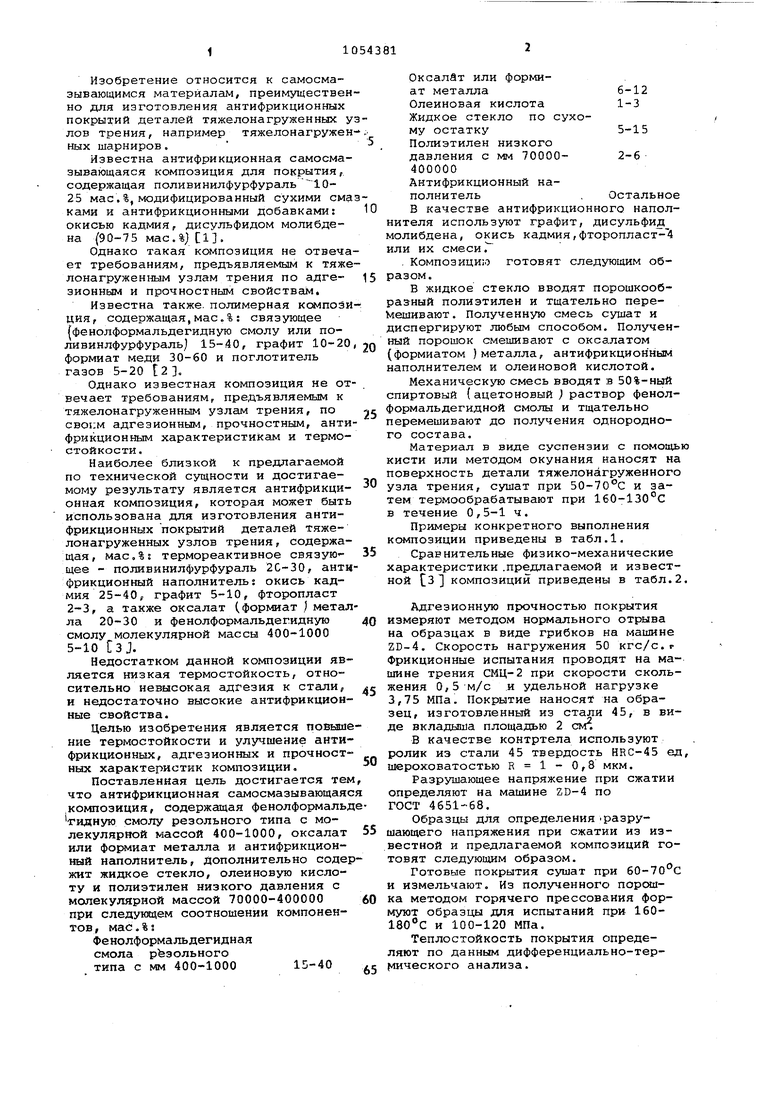

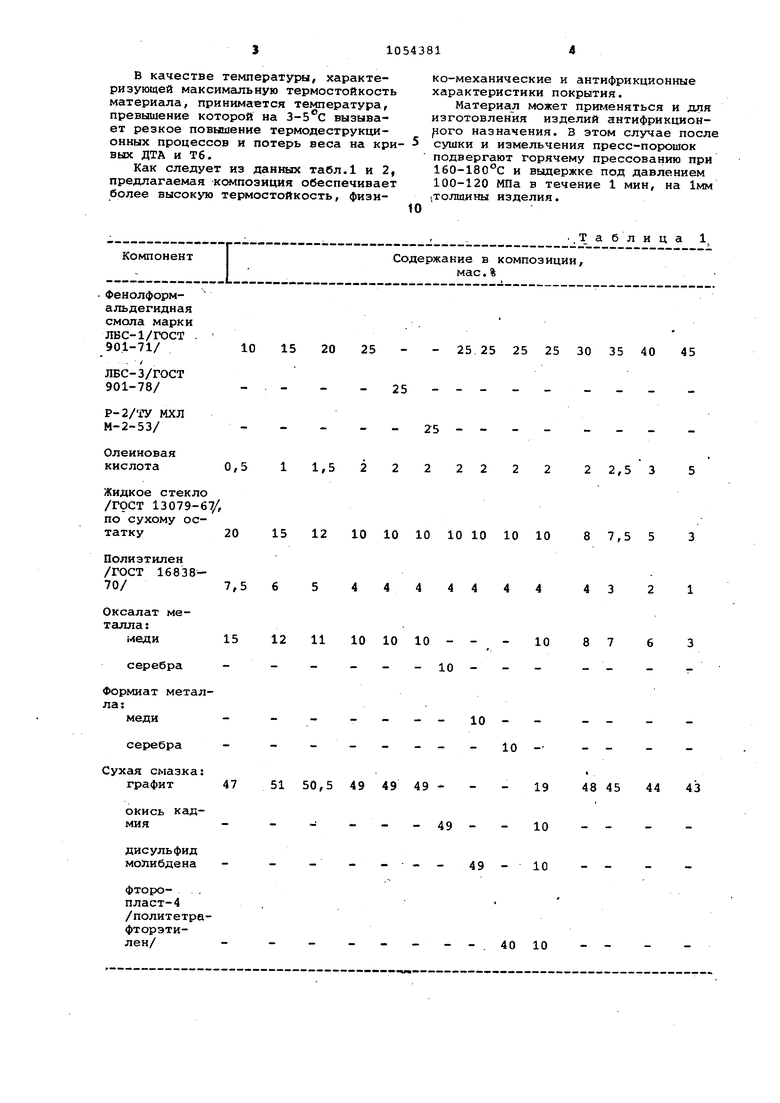

00 Изобретение относится к самосмазывающимся материалам, преимуществен но для изготовления антифрикционных покрытий деталей тяжелонагруженных у лов трения, например тяжелонагружен ных шарниров, Известна антифрикционная самосмазывающаяся композиция для покрытия, содержащая поливинилфурфураль 1025 мае.%, модифицированный сухими сма ками и антифрикционными добавками: окисью кадмия, дисульфидом молибдена (90-75 мас.%) 1, Однако такая композиция не отвеча ет требованиям, предъявляемым к тяже лонагруженным узлам трения по адгезионным и прочностным свойствам. Известна также, полимерная компоэи ция, содержащая,мас.%г связующее (фенолформальдегидную смолу или поливинлфурфураль) 15-40, графит 10-20 формиат меди 30-60 и поглотитель газов 5-20 t2 . Однако известная композиция не от вечает требованиям, предъявляемым к тяжелонагруженным узлам трения, по свокм адгезионным, прочностным, анти фрикционным характеристикам и термостойкости. Наиболее близкой к предлагаемой по технической сущности и достигавмому результату является антифрикционная композиция, которая может быть использована для изготовления антифрикционных покрытий деталей тяжелонагруженных узлов трения, содержащая, мас,% термореактивное связую-щее - поливинилфурфураль 2С-30, анти фрикционный наполнитель; окись кадмия 25-40, графит 5-10, фторопласт , а также оксалат (формиат ) метал ла 20-30 и фенолформальдегидную смолу молекулярной массы 400-1000 5-10 CSJ. Недостатком данной композиции является низкая термостойкость, относительно невысокая адгезия к стали, и недостаточно высокие антифрикционные свойства. Целью изобретения является повьяяе ние термостойкости и улучшение антифрикционных, адгезионных и прочносТ ных характеристик композиции. Поставленная цель достигается тем что антифрикционная самосмазывающаяс ,композиция, содержащая фенолформальд тиянук смолу резольного типа с молекулярной массой 400-1000, оксалат или формиат металла и антифрикционный наполнитель, дополнительно содер жит жидкое стекло, олеиновую кислоту и полиэтилен низкого давления с молекулярной массой 70000-400000 при следукяцем соотношении компонентов, мае,% J Фе нолформальдегидная смола рЬзольного типа с мм 400-1000 Оксалйт или формиат металла6-12 Олеиновая кислота 1-3 Жидкое стекло по сухому остатку5-15 Полиэтилен низкого давления с мм 70000- 2-6 400000 Антифрикционный наполнитель, Остальное В качестве антифрикционного наполнителя используют графит, дисульфид молибдена, окись кадмия,фторопласт 4 или их смеси Г . Композиции готовят следующим образом. В жидкое стекло вводят порошкообразный полиэтилен и тщательно перемешивают . Полученную смесь сушат и диспергируют любым способом. Полученный порошок смешивают с оксалатом (формиатом ) мет алла, антифрикционньам наполнителем и олеиновой кислотой. Механическ то смесь вводят в 50%-ный спиртовый (ацетоновый ) раствор фенолформальдегидной смолы и тщательно перемешивают до получения однородного состава. Материал в виде суспензии с помоацзю кисти или методом окунания наносят на поверхность детали тяжелонагруженного узла трения, сушат при 50-70 0 и затем термообрабатывают при 160-130°С в течение 0,5-1 ч. Примеры конкретного выполнения композиции приведены в табл.1. Сравнительные физико-механические характеристики .предлагаемой и известной 33 композиций приведены в табл.2. Адгезионную прочностью покрытия измеряют методом нормального отрыва на образцах в виде грибков на машине ZD-4. Скорость нагружения 50 кгс/с.р Фрикционные испытания проводят на машине трения СМЦ-2 при скорости скольжения 0,5 м/с и удельной нагрузке 3,75 МПа. Покрытие нанося на образец, изготовленный из стали 45, в виде вкладыша площадью 2 см. В качестве контртела используют ролик из стали 45 твердость HRC-45 ед, шероховатостью R 1 - 0,8 мкм. Разрушающее напряжение при сжатии определяют на машине ZD-4 по ГОСТ 4651--68. Образцы для определения разрушающего напряжения при сжатии из известной и предлагаемой композиций готовят следующим образом. Готовые покрытия сушат при 60-70 0 и измельчают. Из полученного поретыка методом горячего прессования формуют образцы для испытаний при 160leO C и 100-120 МПа. Теплостойкость покрытия определяют по данным дифференциально-термического анализа.

310543814

В качестве температуры, характе-ко-механические и антифрикционные

ризующей максимальную термостойкостьхарактеристики покрытия, материала, принимается температура. Материал может пршленяться и для

превышение которой на вызыва-изготовления изделий антифрикционет резкое повышение термодеструкци-рого назначения, в этом случае после

онных процессов и потерь веса на кри- 5сушки и измельчения пресс-порошок

вых ДТА и Тб.подвергают горячему прессованию при

Как следует из данных табл.1 и 2,160-180°С и выдержке под давлением

предлагаемая композиция обеспечивает100-120 МПа в течение 1 мин, на 1мм

более высокую термостойкость, физи-(Толщины изделия.

.Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Антифрикционная пресс-композиция | 1982 |

|

SU1062232A1 |

| Антифрикационная пресскомпозиция | 1975 |

|

SU539449A1 |

| Антифрикционная полимерная композиция | 1980 |

|

SU876681A1 |

| АНТИФРИКЦИОННЫЙ МАТЕРИАЛ | 1971 |

|

SU297652A1 |

| АНТИФРИКЦИОННОЕ КОМПОЗИЦИОННОЕ ПОКРЫТИЕ | 2001 |

|

RU2211260C1 |

| Антифрикционная композиция | 1975 |

|

SU525730A1 |

| Антифрикцонная полимерная композиция | 1975 |

|

SU543659A1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 2006 |

|

RU2311448C1 |

| АНТИФРИКЦИОННОЕ ТВЕРДОСМАЗОЧНОЕ ПОКРЫТИЕ | 2023 |

|

RU2820998C1 |

| Полимерная композиция антифрикционного назначения | 1980 |

|

SU887589A1 |

Жидкое стекло /ГОСТ 13079-67/, по сухому остатку 20 15 12 10 10 10 Полиэтилен /ГОСТ 1683870/7,5 6 5 444 Оксалат металла:меди 15 12 11 10 10 10 серебра - - - ---ю Формиат металла:меди - -- -серебра - - - ---Сухая смазка: графит 47 51 50,5 49 49 49 окись кадмия - - - ---4 дисульфид молибдена - - - - --фторо- . пласт-4 . /политетрафторэтилен/ - - - --10 10 10 10 8 7,5 5 3 44444321 - - - 10 87 6 3 --- -- - 1о-- --ю- -- - - - 19 48 45 44 43 9 --10 -49-10 ---. 40 10 -Адгезионнаяпрочность на отрыв к стали 45, кгс/см2 12-1721-25 30-31 Адгезионная прочность на отрыв к стали 45 после 10 ч Кипячения в воде, кгс/см 18-19 ЭО-31 Раз рушающее напряжение при„ 1000-2050 2400- 2500сжатии, кгс/см 2450 2600 Коэффициент 0,12-0,16 0/12 0,10 трения Интенсивность изнашивания 0,5-1,8 0,5 0,4 Термостойкость, 280-315 320 350

Таблица 2 30-31 30-31 32-34 32-34 32-34 30-31 30-31 32-33 32-33 32-33 2500- 2500- 2450- 2450- 24502600 2600 2500 2500 2500 0,10 0,09 0,09 0,09 0,09 0,35 0,3 0,3 0,35 0,3 350 350 350 350 350

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство,СССР 297652, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| ., 2 | |||

| Полимерная композиция | 1975 |

|

SU730748A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1983-11-15—Публикация

1982-04-19—Подача