Изобретение относится к металлургии, и может быть использовано для изготовления фурмы с пористой углеродистой головкой.

Известен способ изготовления фурм для продувки металла инертным газом и устройство для его осуществления (1). Способ включает формирование пористой головки фурмы из углеродистой массы на металлической трубе путем расплавления и последующего коксования и углеродистой массы в форме.

Недостатками данного способа являются;

1. Низкое качество получаемых фурм. Невозможность получения фурмы с направленной радиальной пористостью головки. Продукты коксования удаляются из углеродистой массы под действием архимедовой силы в направлении свободной поверхности. Это и предопределяет направление преимущественно проницаемости и готовой головке, При продувке через фурму изготовленную указанным способом, инертный газ фильтруется через верхнюю часть пористой

головки, пористая поверхность которой используется нерационально. Фильтрация газа через верхнюю часть фурменной головки приводит к переходу пузырькового режима истечения инертного газа в струйный. Смена режима приводит к резкому снижению поверхности контакта газ-металл, что уменьшает эффективность использования инертного газа, и требует его большего расхода на обработку стали. Преимущественная фильтрация газа в верхней части головки приводит к ее отгоранию на стыке с огнеупорным покрытием фурмы.

2. Излишний расход топлива на изготовление фурмы. Этот недостаток вызван тем обстоятельством, что при проведении обжига углеродистого материала фурменной головки при атмосферном давлении нельзя ускорить процесс его коксования. Это приводит к излишним затратам топлива и снижает производительность установки по изготовлению фурм.

Наиболее близким по технической сущности к заявляемому объекту является способ изготовления фурмы для продувки

ел

с

VI

О

S

о

металла инертным газом (2). Способ включает нагрев, расплавление и коксование углеродистой массы на металлической трубе в форме, находящейся в нагревательной камере. В процессе формирования пористой головки над поверхностью углеродистой массы в форме создают избыточное давление Р, равное

Р (0,12-0,25) (R-r) 105 Па где R - радиус формы, м;

г - радиус трубы, м;

а продукты коксования углеродистой массы удаляют в радиальном направлении через отверстия диаметром 2-6 мм в боковой поверхности формы.

Указанный способ позволяет повысить эффективность использования инертного газа за счет фильтрации при продувке через боковую поверхность фурменной головки, повысить стойкость фурмы.

Недостатками данного способа являются.

1. Невысокое качество полученных фурм. Способ не позволяет с достаточной надежностью получать полностью скоксо- ванные пористые головки фурм при минимальных расходах топлива и длительности их изготовления. Вокруг центральный трубы остаются нескоксованные участки углеродистой массы, которые существенно ухудшают фильтрационные характеристики пористой головки. Следствием этого является непродуваемость фурм в процессе эксплуатации.

2. Значительные длительность изготов- ления фурмы и расход топлива. При осуществлении способа давление создают над поверхностью углеродистой массы в форме. После образования частично скоксовавше- гося слоя на открытой поверхности углеро- диетой массы в форме внешнее давление (над поверхностью массы в форме) не влияет на протекание процесса коксования в объеме углеродистой массы, а лишь препятствует удалению продуктов коксования из формы в осевом направлении. Отсутствие воздействия на процесс коксования не позволяет сократить длительность обжига углеродистой массы, уменьшить расход топлива на изготовление фурмы и сократить длительность изготовления фурм,

Цель изобретения - повышение качества фурмы, уменьшение расхода топлива за счет сокращения длительности изготовления фурмы.

Поставленная цель достигается тем, что в способе изготовления фурмы для продувки металла инертным газом, включающем формирование пористой головки из углеродистой массы на металлической трубе в

форме , создание избыточного давления в форме Р, равного

Р(0,12-0,23) -(R-r) 105, Па где R - радиус формы, м;

г-радиус трубы, м;

отвод продуктов формирования в радиальном направлении через отверстия в боковой поверхности формы, избыточное давление создают в форму путем подачи газа в трубу.

На основании (3-5) процесс коксования углеродистой массы протекает следующим образом. Нагрев до 100-150°С приводит к расплавлению пека и пропитке им твердых компонентов. При дальнейшем увеличении температуры начинается отгонка летучих углеводородов, которая достигает максимального значения при 350-400°С. Отгонка летучих способствует образованию поровой структуры изделия, Во время фильтрации через нагретый материал матрицы возгоны подвергаются термическому разложению, в результате чего в порах осаждается сажи- стый углерод. После завершения отгонки и термического разложения летучих происходит увеличение температурах массы и при 450-500°С из сажистого углерода происходит образование полукокса, сопровождающееся увеличением механической прочности изделия. Нагрев до 800-900°С практически завершает переход полукокса в кокс.

Таким образом, каждая последующая стадия процесса коксования при проведении его при низком давлении в углеродистой массе невозможна без завершения предыдущей, что увеличивает длительность изготовления изделий из коксующихся углеродистых масс. В общем виде схема коксования может быть представлена следующим уравнением:

t°C

СпНг

/- , то 11

ПС+ -рН2

С увеличением давления температура отгонки летучих увеличивается. Вследствие этого процесс образования полукокса из сажистого углерода совмещается с отгонкой летучих и их термическим разложением. Следовательно, увеличение давления в объеме жидкой углеродистой массы позволяет совместить две операции процесса коксования и сократить за счет этого продолжительность изготовления углеродистого изделия (фурменной головки),

Экспериментально установлено, что для ускорения процесса коксования величина избыточного давления Р в объеме жидкой массы должна определяться по формуле:

Р (0,12-0,25)- (R-r) 105, Па

где R - радиус формы, м;

г - радиус трубы, м.

Создание избыточного давления менее (0,12-0,25) (Р-г) 105 Па не приводит к значительному повышению температуры отгонки (термического разложения) летучих. Это исключает образование полукокса из сажистого углерода при температуре отгонки, Совмещения процессов отгонки (термического разложения) летучих и образования из сажистого углерода полукокса не происходит, что приводит к увеличению длительности изготовления фурмы и повышенному расходу топлива.

Давление,превышающее (0,12-0,25) х х (R - г) 105 Па,отгоняет жидкое связующее от металлической трубы. Между трубой и углеродистым материалом образуется газовая полость, в результате чего пористая головка плохо закреплена на трубе. При отделении формы пористая головка сползает с трубы, что приводит к выходу фурмы из строя еще до начала эксплуатации.

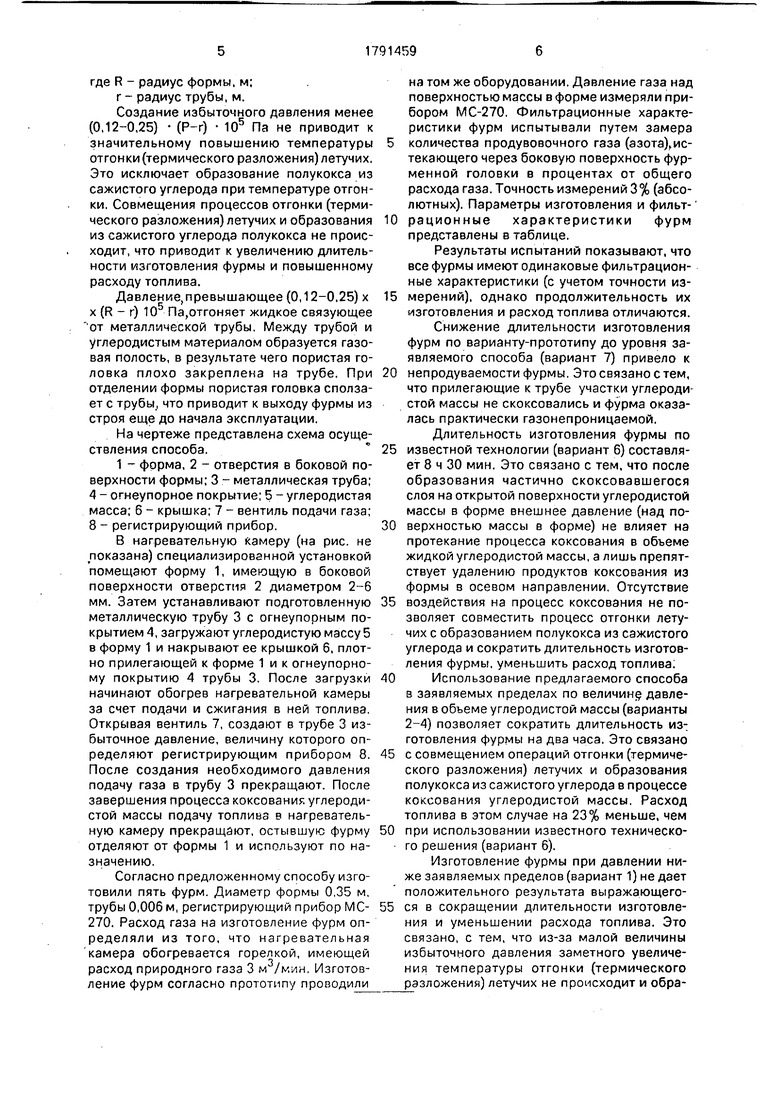

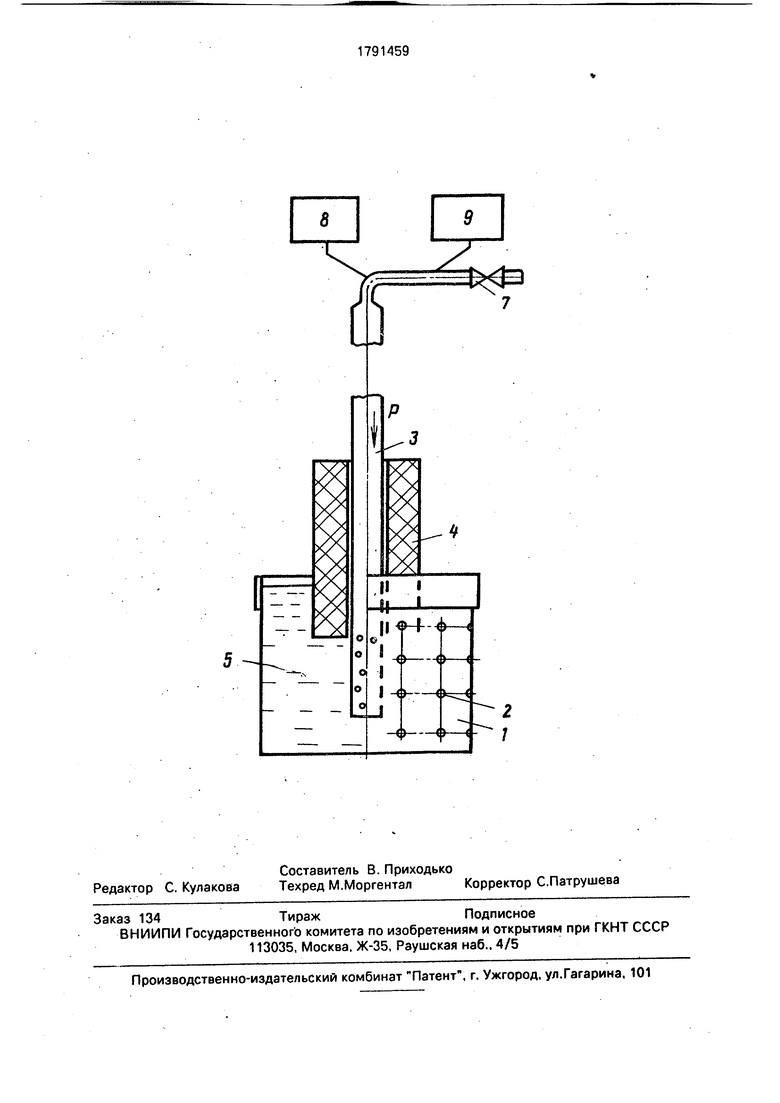

На чертеже представлена схема осуществления способа.

1 - форма, 2 - отверстия в боковой поверхности формы; 3 - металлическая труба; 4 - огнеупорное покрытие; 5 - углеродистая масса; 6 - крышка; 7 - вентиль подачи газа; 8 - регистрирующий прибор.

В нагревательную камеру (на рис. не показана) специализированной установкой помещают форму 1, имеющую в боковой поверхности отверстия 2 диаметром 2-6 мм. Затем устанавливают подготовленную металлическую трубу 3 с огнеупорным покрытием 4, загружают углеродистую массу 5 в форму 1 и накрывают ее крышкой 6, плотно прилегающей к форме 1 и к огнеупорному покрытию 4 трубы 3. После загрузки начинают обогрев нагревательной камеры за счет подачи и сжигания в ней топлива. Открывая вентиль 7, создают в трубе 3 избыточное давление, величину которого определяют регистрирующим прибором 8. После создания необходимого давления подачу газа в трубу 3 прекращают. После завершения процесса коксования углеродистой массы подачу топлива в нагревательную камеру прекращают, остывшую фурму отделяют от формы 1 и используют по назначению.

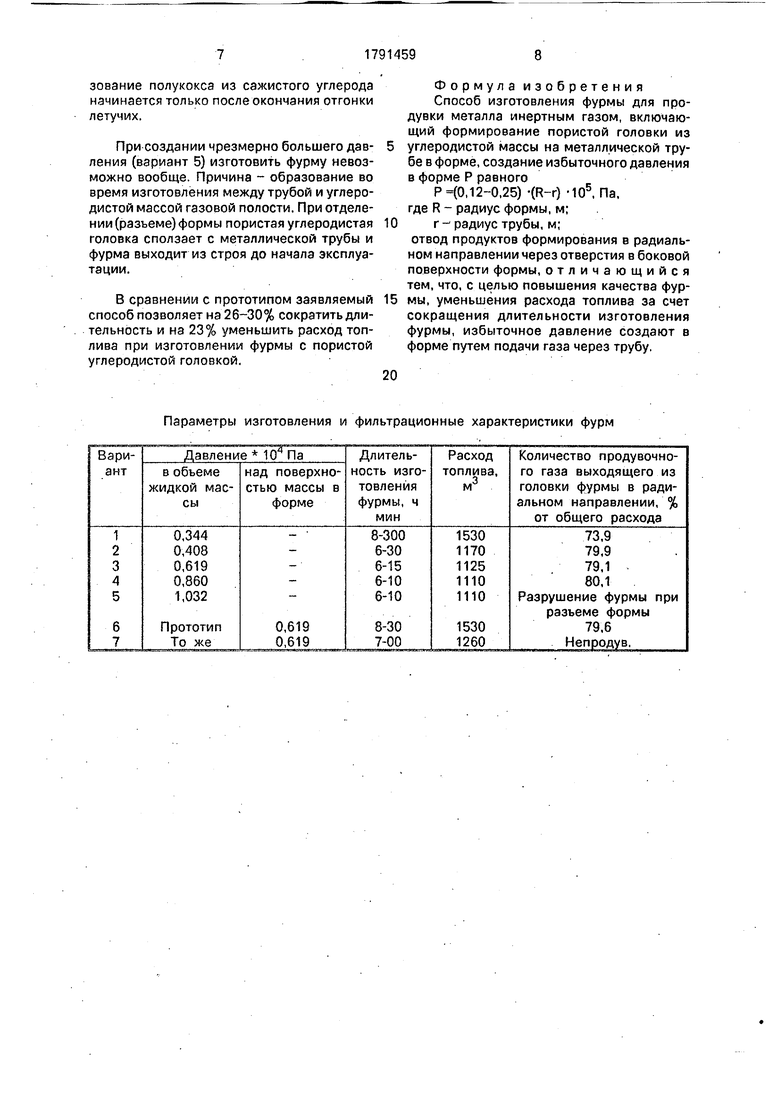

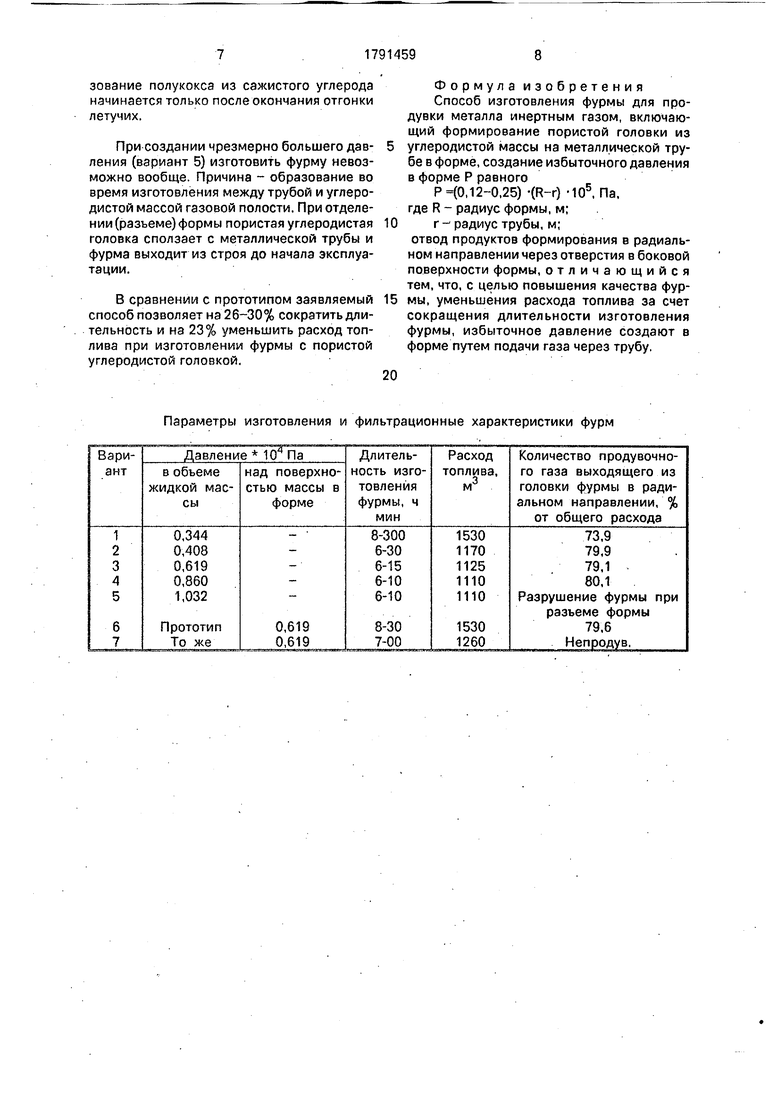

Согласно предложенному способу изготовили пять фурм. Диаметр формы 0,35 м, трубы 0,006м, регистрирующий прибор МС- 270. Расход газа на изготовление фурм определяли из того, что нагревательная камера обогревается горелкой, имеющей расход природного газа 3 м3/кин. Изготовление фурм согласно прототипу проводили

на том же оборудовании. Давление газа над поверхностью массы в форме измеряли прибором МС-270. Фильтрационные характеристики фурм испытывали путем замера количества продувовочного газа (азотаХис- текающего через боковую поверхность фурменной головки в процентах от общего расхода газа. Точность измерений 3 % (абсолютных). Параметры изготовления и фильт0 рационные характеристики фурм представлены в таблице.

Результаты испытаний показывают, что все фурмы имеют одинаковые фильтрацион- ные характеристики (с учетом точности из5 мерений), однако продолжительность их изготовления и расход топлива отличаются. Снижение длительности изготовления фурм по варианту-прототипу до уровня заявляемого способа (вариант 7) привело к

0 непродуваемости фурмы. Это связано с тем, что прилегающие к трубе участки углеродистой массы не скоксовались и фурма оказалась практически газонепроницаемой.

Длительность изготовления фурмы по

5 известной технологии (вариант 6) составляет 8 ч 30 мин. Это связано с тем, что после образования частично скоксовавшегося слоя на открытой поверхности углеродистой массы в форме внешнее давление (над по0 верхностью массы в форме) не влияет на протекание процесса коксования в объеме жидкой углеродистой массы, а лишь препятствует удалению продуктов коксования из формы в осевом направлении, Отсутствие

5 воздействия на процесс коксования не позволяет совместить процесс отгонки летучих с образованием полукокса из сажистого углерода и сократить длительность изготовления фурмы, уменьшить расход топлива;

0Использование предлагаемого способа в заявляемых пределах по величине давления в объеме углеродистой массы (варианты 2-4) позволяет сократить длительность из: готовления фурмы на два часа. Это связано

5 с совмещением операций отгонки (термического разложения) летучих и образования полукокса из сажистого углерода в процессе коксования углеродистой массы. Расход топлива в этом случае на 23% меньше, чем

0 при использовании известного технического решения (вариант 6).

Изготовление фурмы при давлении ниже заявляемых пределов (вариант 1) не дает положительного результата выражающего5 ся в сокращении длительности изготовления и уменьшении расхода топлива. Это связано, с тем, что из-за малой величины избыточного давления заметного увеличения температуры отгонки (термического разложения) летучих не происходит и образование полукокса из сажистого углерода начинается только после окончания отгонки летучих.

При создании чрезмерно большего давления (вариант 5) изготовить фурму невозможно вообще. Причина - образование во время изготовления между трубой и углеродистой массой газовой полости. При отделении (разъеме) формы пористая углеродистая головка сползает с металлической трубы и фурма выходит из строя до начала эксплуатации.

В сравнении с прототипом заявляемый способ позволяет на 26-30% сократить длительность и на 23% уменьшить расход топлива при изготовлении фурмы с пористой углеродистой головкой.

0

5

Формула изобретения

Способ изготовления фурмы для продувки металла инертным газом, включающий формирование пористой головки из углеродистой массы на металлической трубе в форме, создание избыточного давления в форме Р равного

Р (0,12-0,25) -(R-r) -105, Па, где R - радиус формы, м;

г - радиус трубы, м;

отвод продуктов формирования в радиальном направлении через отверстия в боковой поверхности формы, отличающийся тем, что, с целью повышения качества фурмы, уменьшения расхода топлива за счет сокращения длительности изготовления фурмы, избыточное давление создают в форме путем подачи газа через трубу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления фурмы для продувки металла инертным газом | 1983 |

|

SU1186651A1 |

| Способ изготовления фурм для продувки металла инертным газом и устройство для его осуществления | 1982 |

|

SU1052545A1 |

| ФУРМА ДЛЯ ДОННОЙ ПРОДУВКИ МЕТАЛЛА, СПОСОБ ИЗГОТОВЛЕНИЯ ФУРМЫ И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2000 |

|

RU2167206C1 |

| Форсунка для ввода жидкого топлива в фурменный прибор доменной печи | 1976 |

|

SU587298A1 |

| Способ изготовления изделия из углерод-углеродного композиционного материала | 2019 |

|

RU2734685C1 |

| УСТРОЙСТВО ДЛЯ ДОННОЙ ПРОДУВКИ МЕТАЛЛА ГАЗОМ, СПОСОБ ИЗГОТОВЛЕНИЯ ПРОДУВОЧНОГО МОНОБЛОКА И ОГНЕУПОРНЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ МОНОБЛОКА | 2003 |

|

RU2255118C1 |

| УСТРОЙСТВО ДЛЯ ДОННОЙ ПРОДУВКИ МЕТАЛЛА ГАЗОМ | 2003 |

|

RU2234540C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО КОКСА | 2013 |

|

RU2553116C1 |

| СИСТЕМА ПОДГОТОВКИ ТОПЛИВНОГО ГАЗА ДЛЯ ДОМЕННОЙ ПЕЧИ | 2008 |

|

RU2383627C1 |

| Вращающаяся печь для прокалки кускового материала | 1981 |

|

SU976243A1 |

Изобретение относится к черной металлургии, в частности к способам изготовления устройств для продувки стали в ковше газом. При осуществлении способа в трубе и в объеме углеродистой массы создают избыточное давление Р равное ,12- 0,25 /R-r/ 105 Па; где R - радиус формы, м; г - радиус трубы, м, а в момент снижения давления подачу топлива в нагревательную камеру прекращают. 1 ил.

Параметры изготовления и фильтрационные характеристики фурм

| Способ выплавки трансформаторной стали | 1982 |

|

SU1052546A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1993-01-30—Публикация

1989-03-20—Подача