о

05 N3

ел

СП О

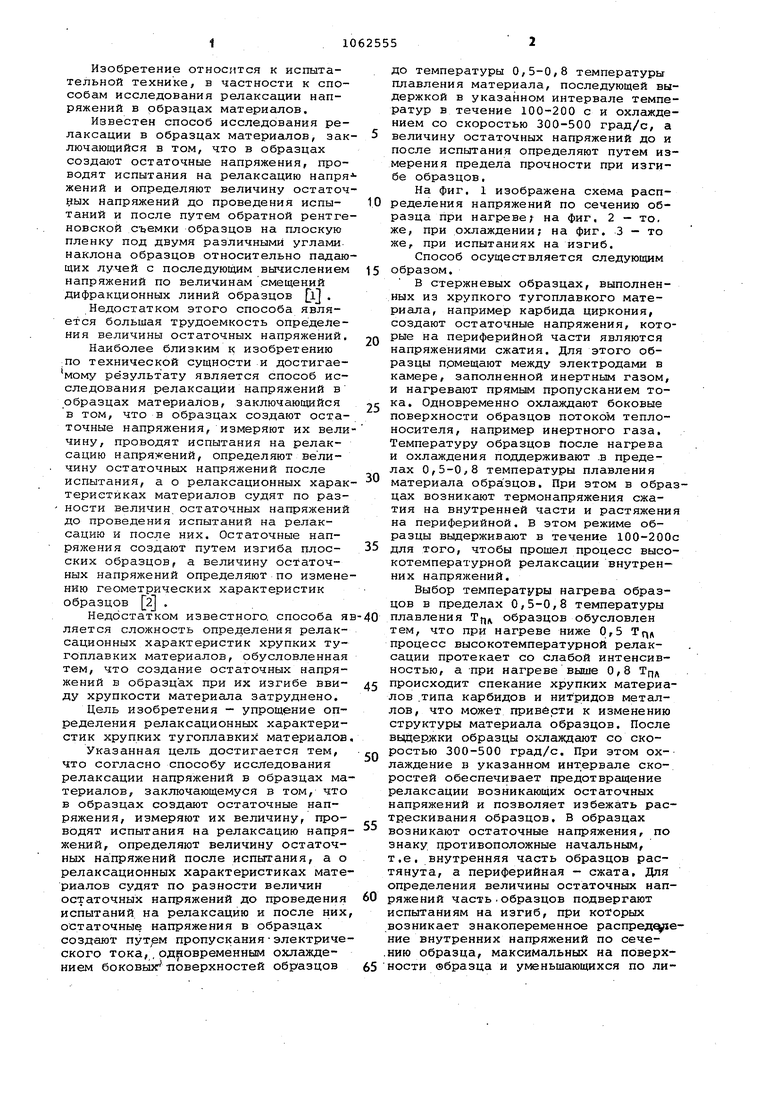

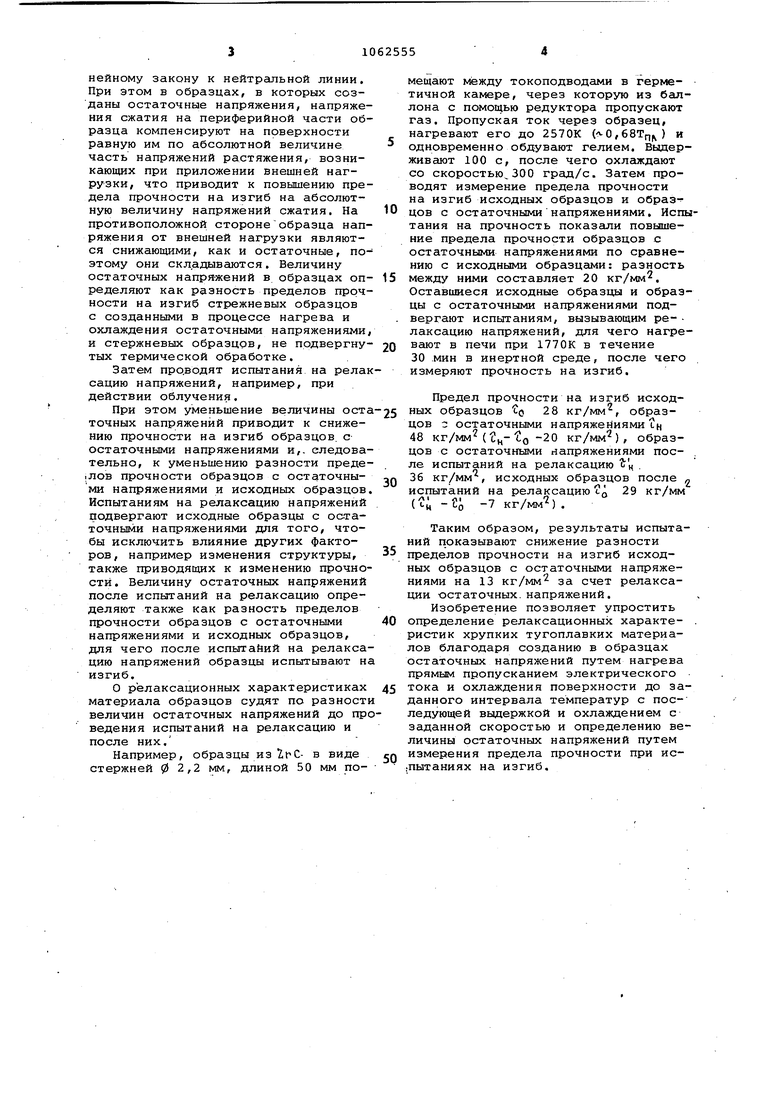

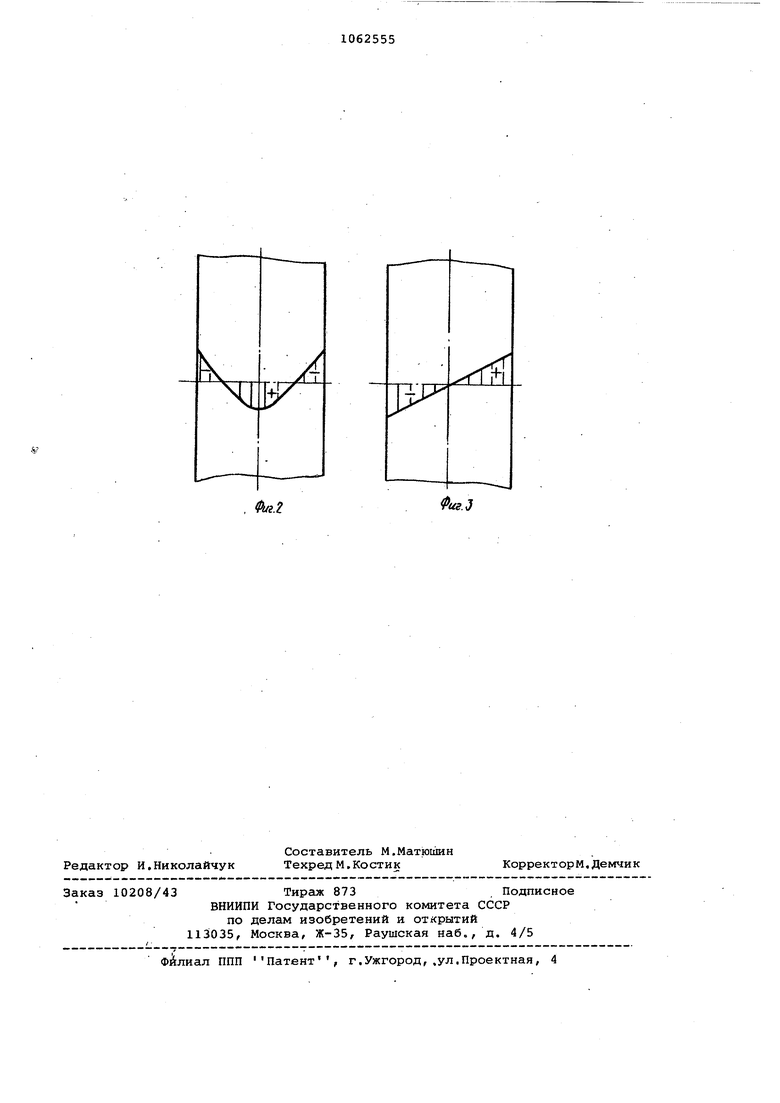

йк Изобретение относится к испытательной технике, в частности к способам исследования релаксации напряжений в образцах материалов. Известен способ исследования релаксации в образцах материалов, зак лючающийся в том, что в образцах создают остаточные напряжения, проводят испытания на релаксацию напря жений и определяют величину остаточ ных напряжений до проведения испытаний и после путем обратной рентге новской образцов на плоскую пленку под двумя различными углами, наклона образцов относительно падаю щих лучей с последующим вычислением напряжений по величинам смещений дифракционных линий образцов ij . Недостатком этого способа является большая трудоемкость определения величины остаточных напряжений. Наиболее близким к изобретению ;По технической сущности и достигаемому результату является способ исследования релаксации напряжений в образцах материалов, заключающийся в том, что в образцах создают остаточные напряжения, измеряют их вели чину, проводят испытания на релаксацию напряжений, определяют величину остаточных напряжений после испытания, а о релаксационных харак теристиках материалов судят по раз ности величин остаточных напряжений до проведения испытаний на релаксацию и после них. Остаточные напряжения создают путем изгиба плосских образцов, а величину остаточных напряжений определяют по измене нию геометрических характеристик образцов 2 . Недостатком известного, способа я ляется сложность определения релаксационных характеристик хрупких тугоплавких материалов, обусловленная тем, что создание остаточных напряжений в образца.х при их изгибе вви ДУ хрупкости материала затруднено. Цель изобретения - упрощение определения релаксационных характеристик хрупких тугоплавких материалов Указанная цель достигается тем, что согласно способу исследования релаксации напряжений в образцах ма териалов, заключающемуся в том, что в образцах создают остаточные напряжения, измеряют их величину, проводят испытания на релаксацию напря жений, определяют величину остаточных напряжений после испытания, а о релаксационных характеристиках мате риалов судят по разности величин остаточных напряжений до проведения испытаний на релаксацию и после них остаточные напряжения в образцах создают путчем пропускания электриче ского тока,,одновременным охлаждением боковызг-поверхностей образцов до температуры 0,5-0,8 температуры плавления материала, последующей выдержкой в указанном интервале температур в течение 100-200 с и охлаждением со скоростью 300-500 град/с, а величину остаточных напряжений до и после испытания определяют путем измерения предела прочности при изгибе образцов. На фиг. 1 изображена схема распределения напряжений по сечению образца при нагревеf на фиг. 2 - то. же, при охлаждении; на фиг. 3 - то же, при испытаниях на изгиб. Способ осуществляется следующим образом. В стержневых образцах, выполненных из хрупкого тугоплавкого материала, например карбида циркония, создают остаточные напряжения, которые на периферийной части являются напряжениями сжатия. Для этого образцы прмещают между электродами в камере, заполненной инертным газом, и нагревают прямым пропусканием тока. Одновременно охлаждают боковые поверхности образцов потоком теплоносителя, например инертного газа. Температуру образцов после нагрева и охлаждения поддерживают .в пределах 0,5-0,8 температуры плавления материала образцов. При этом в образцах возникают термонапряжения сжатия на внутренней части и растяжения на периферийной. В этом режиме образцы выдерживают в течение 100-200с для того, чтобы прошел процесс высокотемпературной релаксации внутренних напряжений. Выбор температуры нагрева образцов в пределах 0,5-0,8 температуры плавления Tf,, образцов обусловлен тем, что при нагреве ниже 0,5 процесс высокотемпературной релаксации протекает со слабой интенсивностью, а -при нагреве выше 0,8 происходит спекание хрупких материалов .типа карбидов и нитр|идов металлов, что может привести к изменению структуры материала образцов. После вьщержки образцы озспаждают со скоростью 300-500 град/с. При этом охлаждение в указанном интервале скоростей обеспечивает предотвращение релаксации возникающих остаточных напряжений и позволяет избежать растрескивания образцов. В образцах возникают остаточные напряжения, по знаку противоположные начальным, т.е. внутренняя часть образцов растянута, а периферийная - сжата. Для определения величины остаточных напряжений часть.образцов подвергают испытаниям на изгиб, при которых возникает знакопеременное распред ение внутренних напряжений по сечению образца, максимальных на поверхности образца и уменьшающихся по линейному закону к нейтральной линии. При этом в образцах, в которых созданы остаточные напряжения, напряжения сжатия на периферийной части образца компенсируют на поверхности равную им по абсолютной величине часть напряжений растяжения, возникающих при приложении внешней нагрузки, что приводит к повьошению предела прочности на изгиб на абсолютную величину напряжений сжатия. На противоположной сторонеобразца напряжения от внешней нагрузки являются снижающими, как и остаточные, поэтому они складываются. Величину остаточных напряжений в образцах определяют как разность пределов прочности на изгиб стрежневых образцов с созданными в процессе нагрева и охлаждения остаточными напряжениями и стержневых образцов, не подвергнутых термической обработке. Затем проводят испытания на релак сацию напряжений, например, при действии облучения. При этом уменьшение величины оста точных напряжений приводит к снижению прочности на изгиб образцов, с остаточными напряжениями и,, следовательно, к уменьшению разности преде|Лов прочности образцов с остзточными напряжениями и исходных образцов Испытаниям на релаксацию напряжений подвергают исходные образцы с остаточными напряжениями для того, чтобы исключить влияние других факторов, например изменения структуры, также приводящих к изменению прочности . Величину остаточных напряжений после испытаний на релаксацию определяют также как разность пределов прочности образцов с остаточными напряжениями и исходных образцов, для чего после испытаний на релакса цию напряжений образцы испытывают н изгиб. О релаксационных характеристиках материала образцов судят по разност величин остаточных напряжений до пр ведения испытаний на релаксацию и после них. Например, образцы из 1гС- в виде стержней 0 2,2 мм, длиной 50 мм помещают между токоподводами в герметичной камере, через которую из баллона с помощью редуктора пропускают газ. Пропуская ток через образец, нагревают его до 2570К (0,68Tr,) и одновременно обдувают гелием. Выдерживают 100 с, после чего охлаждают со скоростью 300 град/с. Затем проводят измерение предела прочности на изгиб исходных образцов и образцов с остаточныминапряжениями. Испытания на прочность показали повышение предела прочности образцов с остаточными напряжениями по сравнению с исходными образцами: разность между ними составляет 20 кг/мм. Оставшиеся исходные образцы и образцы с остаточными напряжениями подвергают испытаниям, вызывающим ре- лаксацию напряжений, для чего нагревают в печи при 1770К в течение 30 .мин в инертной среде, после чего измеряют прочность на изгиб. Предел прочности на изгиб исходных образцов to 28 кг/мм, образцов с остаточными напряжениямиLH 48 кг/мм ((1ц-2о -20 кг/мм), образцов с остаточными напряжениями после испытаний на релаксацию ц 36 кг/мм, исходных образцов после „ испытаний на релаксацию CQ 29 кг/мм (LM -7 кг/мм2) . Таким образом, результаты испытаний показывают снижение разности пределов прочности на изгиб исходных образцов с остаточными напряжениями на 13 кг/мм за счет релаксации -остаточных, напряжений. Изобретение позволяет упростить определение релаксационных характе- . ристик хрупких тугоплавких материалов благодаря созданию в образцах остаточных напряжений путем нагрева прямым пропусканием электрического тока и охлаждения поверхности до заданного интервала температур с последующей выдержкой и охлаждением с заданной скоростью и определению величины остаточных напряжений путем измерения предела прочности при испытаниях на изгиб.

k

XTlj

i

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки стали | 1985 |

|

SU1407973A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ВЫНОСЛИВОСТИ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 1994 |

|

RU2082146C1 |

| СТАЛЬ С ПОНИЖЕННОЙ ПРОКАЛИВАЕМОСТЬЮ ДЛЯ ВИНТОВЫХ ПРУЖИН С ДИАМЕТРОМ ПРУТКОВ ОТ 24 ДО МЕНЕЕ 27 ММ И ПРУЖИНА, ИЗГОТОВЛЕННАЯ ИЗ НЕЕ | 2013 |

|

RU2568405C2 |

| СТАЛЬ ДЛЯ ВИНТОВЫХ ПРУЖИН С ДИАМЕТРОМ ПРУТКОВ 27-33 мм И ПРУЖИНА, ИЗГОТОВЛЕННАЯ ИЗ НЕЕ | 2007 |

|

RU2370565C2 |

| СТАЛЬ С ПОНИЖЕННОЙ ПРОКАЛИВАЕМОСТЬЮ ДЛЯ ВИНТОВЫХ ПРУЖИН С ДИАМЕТРОМ ПРУТКОВ 17-23 мм И ПРУЖИНА, ИЗГОТОВЛЕННАЯ ИЗ НЕЕ | 2007 |

|

RU2370566C2 |

| Способ определения механических свойств образцов материалов | 1986 |

|

SU1337718A1 |

| АУСТЕНИТНЫЙ ЖЕЛЕЗОХРОМОНИКЕЛЕВЫЙ СПЛАВ ДЛЯ ПРУЖИННЫХ ЭЛЕМЕНТОВ АТОМНЫХ РЕАКТОРОВ | 1997 |

|

RU2124065C1 |

| Способ изготовления труб из низкоуглеродистой стали | 1981 |

|

SU990836A1 |

| Способ испытания полупроводниковых приборов с МДП-структурой | 1982 |

|

SU1114992A1 |

| СПОСОБ ПОЛУЧЕНИЯ СВАРНОГО СОЕДИНЕНИЯ | 1987 |

|

RU2021088C1 |

СПОСОБ ИССЛЕДОВАНИЯ РЕЛАКСА.ЦИИ НАПРЯЖЕНИЙ В ОБРАЗЦАХ МАТЕРИА-. ЛОВ, заключающийся в том, что в образцах создают остаточные напряжения, измеряют их величину, проводят испытания на релаксацию напряжений, определяют величину остаточных напряжений после испытания, а о релаксационных характеристиках материалов судят по разности величин остаточных напряжений до проведения испытаний на релаксацию и после них, отличающийся тем, что, с целью упрощения определения релаксационных характеристик хрупких тугоплавких материалов, остаточные напряжения в образцах создают нагревом путем пропускания электрического тока, одновременным охлаждением боковых поверхностей образцов до температуры 0,5-0,8 температуры плавления материала, последующей выдержкой в указанном интервале температур в течение 100-200 с и охлажде- нием со скоростью 300-ЬОО град/с, а величину остаточных напряжений до и после испытания определяют путем измерения предела прочности при изгибе образцов.

. Фиг.2

Фиг.З

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Заводская лаборатория, 1959, № 1, с.70 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Конобеевский С.Т, Действие облучения на материалы | |||

| Введение в радиационное материаловедение | |||

| М., Атомиздат, 1967, с.181 (прототип) . | |||

Авторы

Даты

1983-12-23—Публикация

1982-07-28—Подача