Изобретение относится к области черной металлургии, в частности к способам упрочняющей обработки горячедеформированных труб из низкоуглеродистой стали.

Известен способ механико-термической обработки низкоуглеродистой стали, включающий аустенизацию, ускоренное охлаждение до комнатной температуры, при которой производят холодную деформацию на 5-40% с последующим отпуском при бОО-ТОО С длительностью 1 ч и охлаждением на воздуxeXl.

Недостатком известно го :способа является невозможность его применения для горячедеформированных труб готового размера..

Известен способ изготовления упрочненных труб, включающий горячую прокатку черновой трубы, закалку с использованием тепла прокатного нагрева, нагрев до температуры отпуска с последующей калибровкой или редуцированием 2 Т ,3 и 4 .

Известный способ, хотя и позволяет получить на трубах из углеродистых сталей сочетание высоких прочност ных и пластических свойств, но требует для реализации создания специального оборудования.

Известен опособ изготовления труб из низкоуглеродистых сталей, включающий закалку черновой трубы с про-, катного нагрева, нагрев до температуры отпуска 500-650 С и деформацию со степенью 5-15% 53.

Недостаток известного способа заключается в том, что он неприменим для труб готового размера.

Наиболее близким по технической сущности .к предлагаемому является способ произвокства бесшовных стальных обсадных труб, включающий последовательное проведение горячей деформации, холодной.деформации (степень деформсщии l-i5% ) и старение при 50-400 0 и правку циклическим знакопеременным изгибом с одновреманным вращением, который предлага- . ется использовать в качестве упрочняющей обработки С 6 .

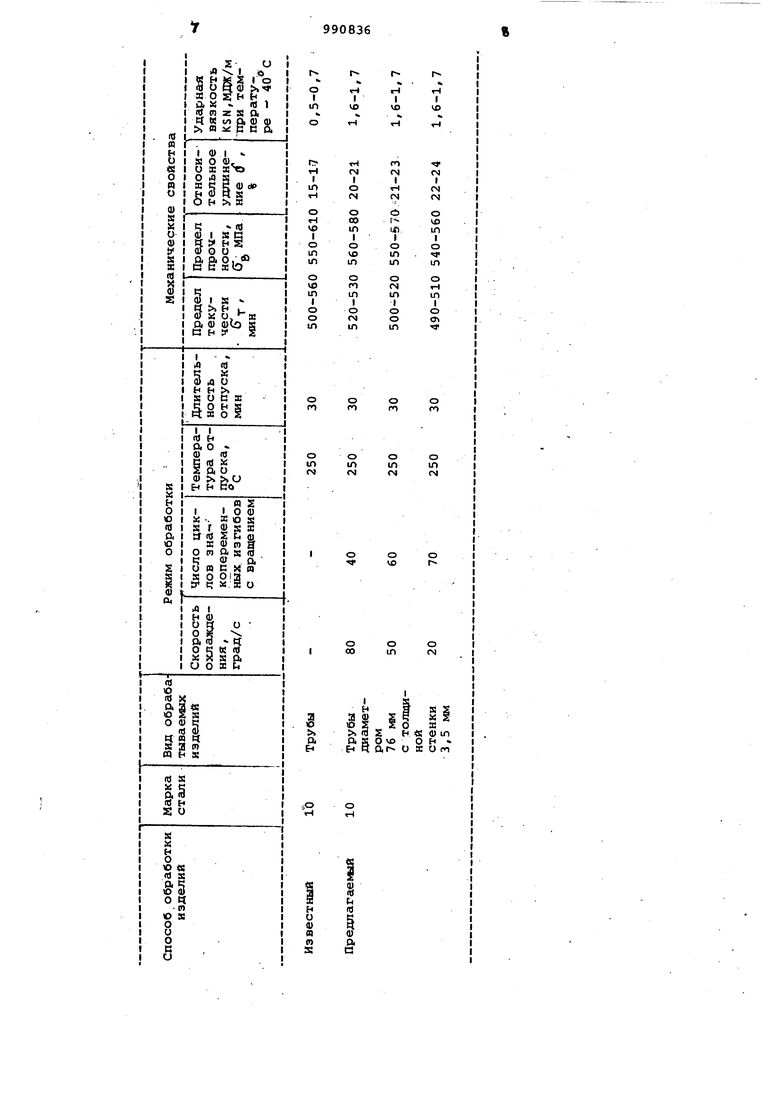

недостатками известного способа являются невозможность использования его для горячекатанных труб готового размера, поскольку указанный дщапазон степеней деформации выходит за пределы минусовых допусков, возможность хрупкого разрущения упрочнеиных труб выше комнатной температуры вследствие получения соответствующих температур перехода в хрупкое состояние, что в свою очередь яв ляется следствием обработки согласно способу горячедеформированной стали на деформационное старение, необхо,дймость применения специального дефо мирующего оборудования для осуществления холодной деформации, которое обычно не применяется при производст ве горячедеформированных труб. , Целью изобретения является повыше ние пластичности и вязкости при сохр нении прочностных свойств. Поставленная цель достигается тем что согласно способу, включающему горячую деформацию, холодную дефор- мацию циклическим знакопеременным изгибом с одновременным вращением и отпуск в интервале температур, деформеадионного старения, после горячей деформации трубы нагревают до температуры аустенизации и охлаждают со скоростью 20-80 град/с, а холодную деформацию циклическим знакопеременным изгибом с одновременным вращением осуществляют за 40-70 циклов. Охлаждение из аустенитного состоя ния со скоростью 20-80 град/с обеспе чивает распад аустенита в нижнем интервале температур перлитного превр щения. Происходящие при этом структу ные изменения в совокупности с изме нениями структуры на последующих ст диях обработки, труб (холодная дефор мация путем циклического знакопеременного изгиба с одновременным вращением и стабилизирующий отпуск ) приводят к одновременному существен ному повышению прочности и ударной вязкости при сохранении высокой пла тичности. Оптимальная скорость охлаждения из аустенитной области зависит от содержания углерода в стали и количества циклов знакопеременных изгибов с вращением при последующей деформации. С повышением содержания углерода и увеличением числа указан ных циклов оптимальная скорость охлаждения снижается, например, при использовании минимальйЪго количест ва циклов (40) при деформации верхняя граница указанного оптимального интервала скоростей охлаждения (80°С/с) соответствует стали с содержанием углерода около О,, 1%, а нижняя граница (20С/с) - сталис содержанием углерода около 0,3%. Ес ли количество циклов при деформации увеличивается до 70, то оптимальная скорость охлаждения для стали типа 10 может быть снижена до 20 град/ Скорость, охлаждения ниже оптимал ной (20 град/с) снижает прочность и вязкость, термическую стабильност получаемых свойств. Скорость охлаждения выше оптимальной (80 град/с ) понижает пластичность и вязкость и повышает опасность коробления труб при ускоренном охлаждении. Со структурной точки зрения оптимальная скорость охлаждения обеспечивает измельчение ферритного зерна, диспергирование и равномерное распределение выделений цементит.а в объеме ферритного зерна и повышение плотности дислокаций и равномерное их распределение. Холодную деформацию осуществляют путем правки по схеме: циклический знакопе.ременный изгиб с одновременным вращением в интервале 40-70 циклов. .Сумммарная остаточная деформация труб за указанное число циклов не должна быть более 0,8%, т.е. не превышать минусового допуска по диаметру и толщине стенки труб. Нижний предел указанного интервала циклов обусловлен тем, что только при использовании 40 и более циклов прочностные характеристики стали начинают достаточно заметно расти по сравнению с термически упрочненным состоянием. Использование более 70 циклов делает невозможным Применение предлагаемого способа для горячекатаных труб на готовом размере, так как изменение геометрии труб начинает превышать соответствующий минусовой допуск, одновременно наблюдается снижение пластичности и вязкости не сопровождающееся сколь-нибудь заметным ростом прочностных характеристик, наконец увеличение числа циклов более 70 ведет к неоправданному увеличению длительности технологического процесса обработки труб. Использование вращения при знакопеременном изгибе способствует более однородной деформации труб по ее длине, периметру и толщине стенки. Сочетание диспергирования микроструктуры стали при описанной выше операции.ускоренного охлаждения из аустенитной области с особенностями деформации путем знакопеременного циклического изгиба с вращением, когда максимальный уровень напряжений остается постоянным, приводит к постепенному залечиванию слабых участков структуры и, таким образом, к выравниванию дислокационной структуры по объему металла. Использование затем отпуска в интервале температур деформационного старений позволяет дополнительно увеличить прочностные характеристики стали при получении высокой вязкости и сохранении высокой пластичности, что прямо связано с особенностями дислокационной структуры, указанными выше. Формирование однородной дислокационной структуры по предлагаемому способу позволяет также сохранить коррозионную стойкость на уровне неупрочненного состояния, в то время Как обычные упрочняющие обработки, например термическое упрочнение, как правило, уменьшают коррозионную стой кость упрочненной стали. Например, при испытании на атмосферную коррозию образцов, вырезанных из труб марки стали 10, были получены следующие значения привеса массы образца (др/в- ), для нормализованных труб привес массы составляет 24 г/м, для термоупрочненных труб - 45 г/м, для труб, упрочненных по предлагаемо му способу - 30 г/м. Дополнительным техническим преиму ществом предлагаемого способа являет ся, как показало п омьшшенное опробование, возможность осуществления его на имеющемся технологическом обо рудовании, причем в качестве деформи рующих устройств могут быть успешно использованы правильные агрегаты. Таким образом, представляется возможность совместить операцию прав ки как по ее прямому назначению, так и с целью получения нового комплекса механических свойств горячедеформированных труб на готовом размере. Способ осуществляется следующим образом. В производственных условиях проводят обработку по предлагаемому способу труб из стали 10 размером с 76. 3,5 мм на трубах, полученных методом горячей деформации на стане 30-102- Трубы указанных размеров, длиной 10-12 м, подвергают термической обработке на секционной печи ско ростного нагрева с колесным рольгангом по технологии: нагрев до температуры аустенизации 940-960 0, охлаждение с помощью форсуночных водяных спрейеров до комнатной температуры со скоростью 40-60 град/с. Термически упрочненные трубы транспортируют к правильному агрегату, на котором осуществляют циклический знакопеременный и1ги6 с вращением в количестве 60 циклов. Необходимое количество циклов регулируют числом проходов через правильный агрегат, которое в данном случае соответствует двадцати проходам. Обработанные предлагаемом способом трубы подвергают отпуску при в течение 30 мин. Для сравнения проводят обработку в лабораторных условиях патрубков, отобранных от указанных выше труб стали 10 по известному способу. Результаты механических испытаний сведены ъ таблицу. Как видно и таблицы, как известный, так и предлагаемый способ, приводит к заметному повышению прочностных характеристик (пределов текучести и прочности ),Однако трубы,обработанные по предлагаемс у способу, обладают более высокой пластичностью и, особенно, значительно более высокой ударной вязкостью, в том числе при пониженных температурах, что характеризует возможность использования повышенных прочностных характеристик в конструкциях без опасности их выхода, из строя вследствие внезапного хрупкого разрушения при напряжениях ниже предела текучести . Использование предлагаемого способа позволяет снизить расход металла на изготовление труб снижения расхода металла за счет применения термически упрочненных труб меньшего диаметра и толщины стенки по сравнению с неупрочненными {горячедеформированными ).

о го

о

го

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки низкоуглеродистой стали | 1982 |

|

SU1129248A1 |

| СПОСОБ УПРОЧНЕНИЯ КРЕПЕЖНЫХ ИЗДЕЛИЙ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2013 |

|

RU2532600C1 |

| Способ обработки нержавеющих сталей аустенитного класса | 1982 |

|

SU1068510A1 |

| Способ механико-термической обработки малоуглеродистых сталей | 1987 |

|

SU1406183A1 |

| Способ механико-термической обработки низкоуглеродистых сталей | 1974 |

|

SU645970A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК ИЗ КОНСТРУКЦИОННЫХ СТАЛЕЙ, РАБОТАЮЩИХ ПОД ВНУТРЕННИМ ДАВЛЕНИЕМ | 1991 |

|

RU2009215C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ | 2007 |

|

RU2350662C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВЕЛИЧИНЫ ЭФФЕКТА ДЕФОРМАЦИОННОГО СТАРЕНИЯ В СТАЛЯХ | 2022 |

|

RU2811386C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОДЕФОРМИРОВАННОЙ СТАЛЬНОЙ АРМАТУРЫ ПЕРИОДИЧЕСКОГО ПРОФИЛЯ С ПОВЫШЕННЫМИ ПЛАСТИЧЕСКИМИ СВОЙСТВАМИ | 2021 |

|

RU2768064C1 |

| Способ обработки труб из низкоуглеродистой стали | 1983 |

|

SU1133305A1 |

о

IT

см

о

1Л

см

о г

о см

ё

о,

е-1

Формула изобретения

Способ изготовления труб из низкоуглеродистой стали, преимущественно тонкостенных, включающий горячую деформацию, холодную деформацию циклическим знакопеременнцм изгибом с одновременным вращением и отпуск в интервале температур деформационного старения, отличающийся тем, что, с целью повышения пластичности и вязкости при сохранении прочностных свойств, после горячей деформации трубу нагревают до температуры аустенйзации и охлаждают со скоростью 20-80с/с, а холодную деформацию циклическим знакопеременным изгибом с одновременным вращением .осуществляют за 40-70 циклов.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1983-01-23—Публикация

1981-05-06—Подача