Изобретение относится к нанесению злектрофоретического покрытия, в частности к устройствам для электрофоретического нанесения покрыаий из суспензий.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство для электрофоретич ского нанесения покрытий на металлические изделия содержащее ванну и электроды, один из которых выполнен в виде полого тела, поверхность которого, обращенная к другому электроду, изготовлена из пористого токопроводящего материала l «

Недостатком известного устройства является неравномер 1ое покрытие изделия, возникающее в связи с неравномерным распределением электросиловых линий между электродами,

При электрофоретическом эмалировании электропроводность эмалевого шликера является одним из самых важных параметров и зависит от концентрации вьпцелоченных из фритты ионов, влияющих на рассеивающую способность. При плоскопараллельном и равном расстоянии расположения электродов (катода и анода) f после включения напряжения происходит неравномерное распределение плотности тока, что в конечном итоге приводит к краевому эффекту т,е„ к неравномерному распределению осадка по всей поверхности покрываемого изделия. Для устранения краевого эффекта, т.е. разнотол1цинности покрытия, обычно выщелоченные ионы удаляют о

Цель, изобретения - повыиение качества путем получения равномерного покрытия и расширение технологических возможностей устройства.

Поставленная цель достигается тем, что в устройстве для электрофоретического нанесения покрытий на металлические изделия, содержащем ванну и электроды, один из которых выполнен в виде полого тела с патрубками для подачи и слива жидкости, при этом поверхность полого электрода, обращенная к другому электроду, изготовлена из пористого токопроводящего материала, полый электрод выполнен телескопическим в виде усеченного конуса.

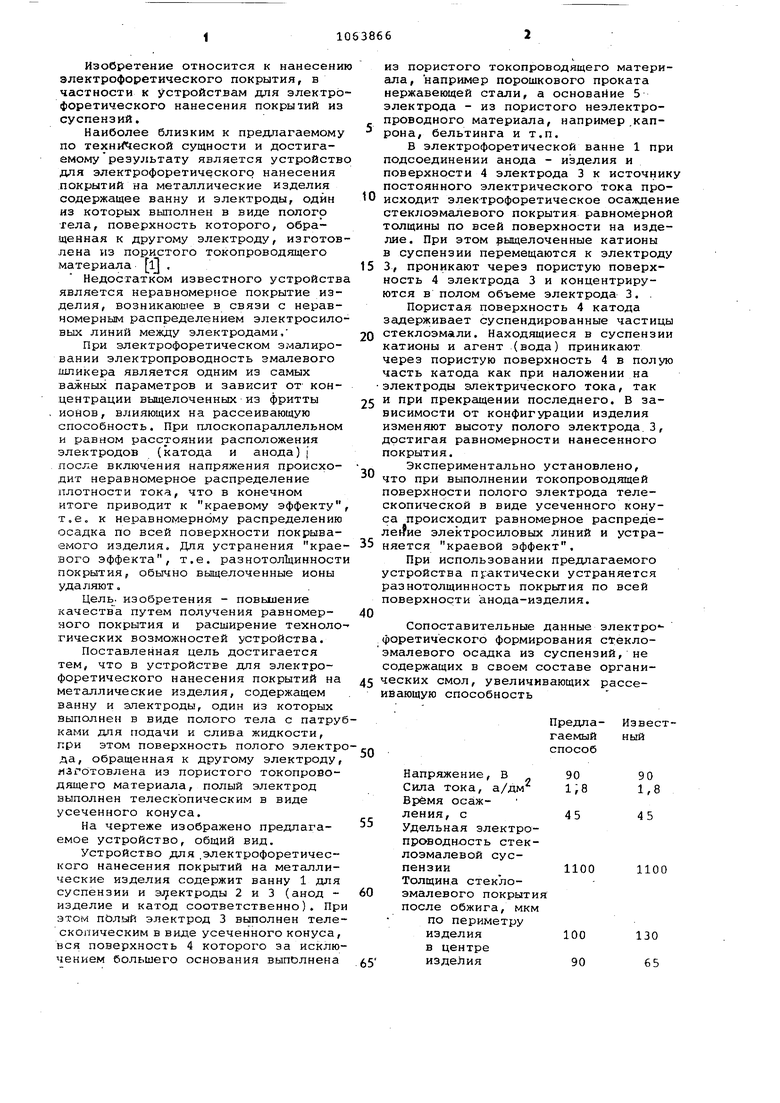

На чертеже изображено предлагаемое устройство, общий вид.

Устройство для .электрофоретического нанесения покрытий на металлические изделия содержит ванну 1 для суспензии и ЭJ eктpoды 2 и 3 (анод изделие и катод соответственно). При этом полый электрод 3 выполнен телескопическим в виде усеченного конуса, вся поверхность 4 которого за исключением большего основания выполнена

из пористого токопроводящего материала, например порошкового проката нержавеющей стали, а основайие 5 электрода - из пористого неэлектропроводного материала, например .капрона, бельтинга и т.п.

В электрофоретической ванне 1 при подсоединении анода - изделия и поверхности 4 электрода 3 к источник постоянного электрического тока происходит электрофоретическое осаждени стеклоэмалевого покрытия равномерной толщины по всей поверхности на изделие. При этом рыщелоченные катионы в суспензии перемещаются к электроду 3, проникают через пористую поверхность 4 электрода 3 и концентрируются в полом объеме электрода 3. .

Пористая поверхность 4 катода задерживает суспендированные частицы стеклоэмали. Находящиеся в суспензии катионы и агент (вода) приникают через пористую поверхность 4 в полую часть катода как при наложении на электроды электрического тока, так и при прекращении последнего. В зависимости от конфигурации изделия изменяют высоту полого электрода.3, достигая равномерности нанесенного покрытия.

Экспериментально установлено, что при выполнении токопроводящей поверхности полого электрода телескопической в виде усеченного конуса происходит равномерное распределение электросиловых линий и устраняется краевой эффект.

При использовании предлагаемого устройства практически устраняется разнотолщинность покрытия по всей поверхности анода-изделия.

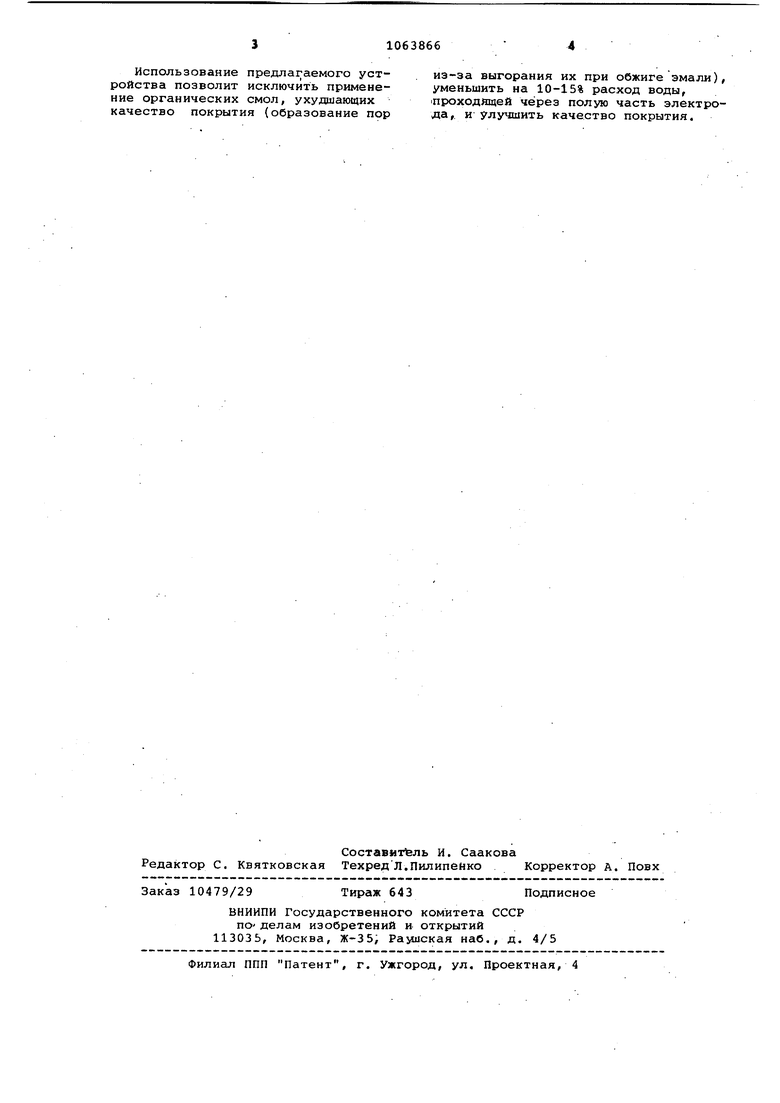

Сопоставительные данные электро-форетического формирования стеклоэмалевого осадка из суспензий, не содержащих в своем составе органических смол, увеличивающих рассеивающую способность

ПредлаИзвестгаемыйный способ

90

90 i;8 1,8

45

45

1100

1100 ия

100

130 65

90

31063866 4

Использование предлагаемого уст-из-за выгорания их при обжиге эмали), ройства позволит исключить примене-уменьшить на 10-15% расход воды, ние органических смол, ухудшающих проходящей через полую часть электрокачество покрытия (образование порда, и улучшить качество покрытия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электрофоретического нанесения покрытий на металлические изделия | 1978 |

|

SU735663A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АВТОЭМИССИОННОГО КАТОДА | 2002 |

|

RU2225052C1 |

| СПОСОБ ФОРМОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2002 |

|

RU2215713C1 |

| Устройство для электрофоретического нанесения покрытий на металлические изделия | 1976 |

|

SU560013A1 |

| УСТРОЙСТВО для ЭЛЕКТРОФОРЕТИЧЕСКОГО | 1973 |

|

SU392161A1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ | 1990 |

|

RU1725574C |

| СПОСОБ ЭЛЕКТРОФОРЕТИЧЕСКОГО ФОРМОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2006 |

|

RU2305668C1 |

| ЭЛЕКТРОД СРАВНЕНИЯ | 1992 |

|

RU2118793C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ИЛИ ПРОВЕДЕНИЯ ЭЛЕКТРОХИМИЧЕСКОГО ПРОЦЕССА | 1992 |

|

RU2036981C1 |

| УСТРОЙСТВО ДЛЯ ХРОМИРОВАНИЯ МЕЛКИХ ИЗДЕЛИЙ | 1991 |

|

RU2015209C1 |

УСТРОЙСТВО ДЛЯ ЭЛЕКТРОФОРБТИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ НА МЕТАЛЛИЧЕСКИЕ ИЗДЕЛИЯ, содержащее ванну и электроды, один из которых выполнен в виде полого тела с патрубками для подачи и слива жидкости, при этом поверхность полого электрода, обращенная к другому электрод, изготовлена из пористого токопроводящего материала, отличающееся тем, что, с целью повышения качества путем получения равномерного покрытия и расширения техноло.гических возможностей, полый электрод выполнен телескопическим,в .виде усеченного конуса. (Л О со Ob о: О5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для электрофоретического нанесения покрытий на металлические изделия | 1976 |

|

SU560013A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| . | |||

Авторы

Даты

1983-12-30—Публикация

1982-08-24—Подача