О 9 4 00 4

Изобретение отнрсихси к элект юн ной технике/ а более конкретно к . созданию термоэлектронных катоА я, дбладахяцих повышенной Механической и эмиссионной стойкостью особенно для мощных электронно-лучевых преоб разователей (ЭЛП). .

Известны термоэлектронные катоды на основе гексаборида лаитана LaB(« вьщерживающие 1ФИ выключенном накале многократный контакт с атмосферой 1.

Недостатком данного катода яёляется химическое взаимодействие при высокой температуре LaB. с подложкой или KejpHOM.

Наиболее близким К предлагаемому является термоэлектрониый катод, вкгаочаккций эмиссионное покрытие из гексаборида лантана На графите и контакт для подсоединения истО|Чника накгша из , мблибдёна или их сплавов СЯЗ

Поскольку ЬаВ и углерод практически не взаимодействупп, то рабочая плоцёШЬ катода не превышает; 0,2-0,5 см, что: ОУпусутю. Однако & случае крупногабаритшх Катодов мощных ЭЛЛ с дйгметром порядкаЮО30U мм известная конструкция: не годится , поскольку из-за существенной разиищл коэффициентов оС терлюческого расширения графита (в « и указанных тугоплавких и весьма жестких металлов ( . 5-10-bl/Oc; « 4,-10 1/°С; в плотнсм сцеплении примерно равнотолщинных металлух лероднык слоев : при высокой TeMnf r fliTvn« тезко высту:пает эффект термрдеформации (Коробг ления катодного узла / в результате чего нарушается фснкусировка электронного пучка. Это ухулнает параметры ЭЛП и является одной из причин его разрушения.

Кроме того., при iвrэгtимoдeйctвии графита с Поименованными металлами или Их сплавами ;То(ая Графитова8 плевка быстро расходуется На образованиесоотвётствуязвтх карбидов.

которые, в свою очередь, реаги{ ую1

с LaBgV и эмшссйя катода падает.

Цель ) - устранение термодеформаций и повшениё срока службы катодаi

Поставленная цель достигается тем, что в термОэйёктронИом Катоде с эмиссионным покрытием из герсабОрида лантаи:а на керне из графита, содержащ 4 контакт для подсоединения источника накала, керн катода выполнен из графита, уплотненного пиролитическим углеродом,, а контакт для подсоединения источника накала расположен на противоположной эмиссионному покрытию стороне катода и выпол иен из слоя гафния толщиной 0,3-0,5 мм.

Массивный керн катода, выполИенный из грлфИта, уплотненного пиролитичеси||м углеродом, по сравнению с керном иЬ известного графита обладает повышенной механической прочностью, большей устойчивостью к распылению и меньшей скоростью газовыделения.

.Пиролитичёский графит обладает большей теплопроводностью на 30-40% по сравнению с известным графитом. Этим обеспечивается равномерный Нагрев керна, благодаря чему устраняются термодеформации, меньшее. JB 4-5 раз газовыделёние пиролитического графита и меньшая в 2 раза распыляемо.сть его при ионнОй бомбардировке (0,25 против 0,42 ыг/к) способствует увеличению пробивнОго напряжения примерно на 30%, что особеннс важно для высоковольтных изделий. При этом существенно уменьшается вероятность разрушения катодов при нагреве.

Упрочненный пиролитическим углеродом графит обладает лучшей по срав нению с известным графитом совокупностью термомеханических характеристик.

Нанесение .на противоположную эмиссионному покрытию сторону слоя гафния обеспечивает полную устойчивость катода к термовоздействиям, удобство изготовления, надежного омическрго контакта, а также снижение мопшости, необходимой для нагрева катода S 1,8-2,5 раза. Излучательная способность гафния 6 0,3 значительно меньше, чём для графита 6 0,9.

При вакуумной наплавке гафния (Тпд 22.27°С ) на поверхности гра-. фитовой шайбы возникают особо nonvНые атомйо-молекулярные связи, которые сохраняются при затвердевании гафния, имеют омический характер и полностью устойчивы к термовоздействиям.

Соединяя металлизационный слой гафния с другими металлами, например, сваркой, легко изготовить удобный омический вывод, при этом любой нелетучий металл, будучи разделен с ЬаВ массивной графитовой пластиной,. Не оказывает на эмисрию катода ни малейшего влияния.

Наконец, медленное карбидирование гафниевой прослойки не ведет к короблению или разрушению катодного узла.

Толщина гафниевого слоя выбрана из следующих соображений: ее уменьшение до 0,18-0,20 мм ведет, в первую очередь, к технологическим трудностям при монтаже катодного узла, в частности омического вывода; напротив, если слой гафния заметно превышает 0,5 мм приходится

увеличива1гь электрическу1о мощность необходимую для быстрого раэог|рева катода. Эти жеобстоятельства следует учитывать,для конкретных типов ЭЛП и при оптимизации толщинь графитового кериа.

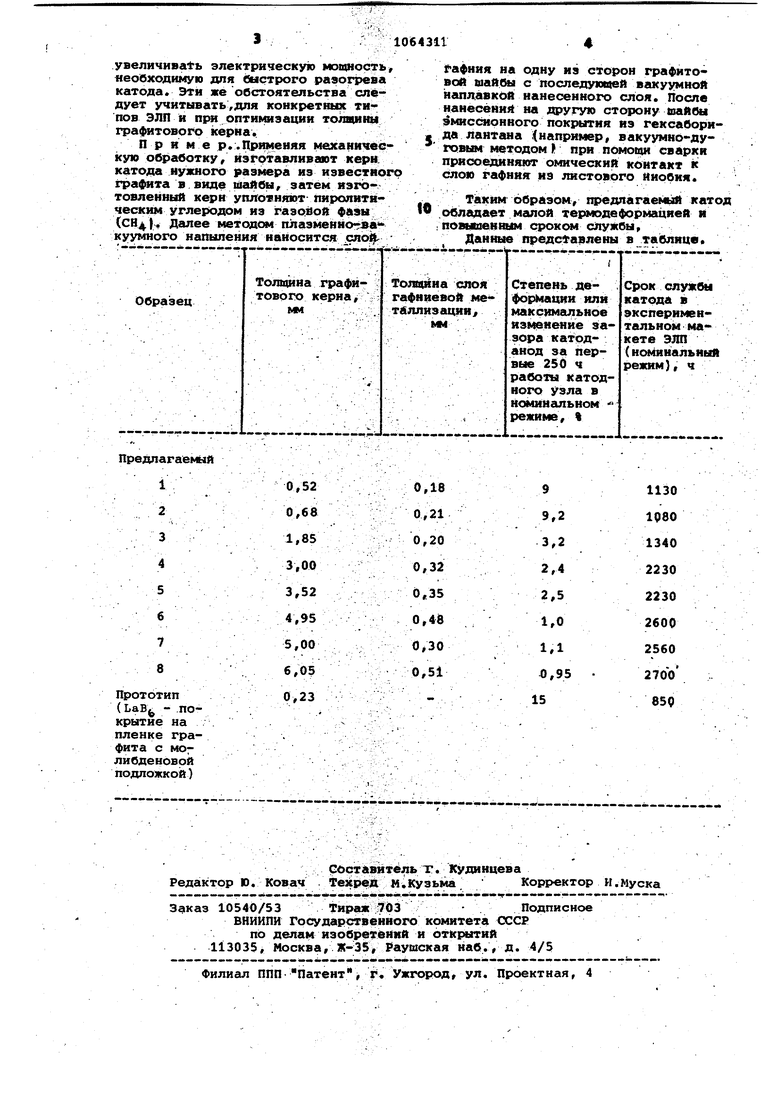

Приме р..Применяя механичеекую рбработку, изготавливают керн катода нужного размера из известног гранта в виде Шайбы, затем изготовленный керн уш1 гняю1Т- пиролитическим углеродом из газо11ой фазы (СВ4.Ь Далее методом плазменног ва

1 афния на одну из сторон графитовой шайбы с последующей вгикуумной йешлавкой нанесенного слоя. После нанесений на другую сторону шайбы 1|миссионного покрытия из гексаборида лантана например вакуумно-дуtT}Bbm методом t. при noMotoH сварки присоединяют омический контакт к слою гафния И9 листового ниобия.

TieiKHM образом, предлагаемый катод обладает малой термрдеФормацией и :пок|шеншм срок(4 службы,

Данные предсфаэлены в та1блице

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОЭМИССИОННЫЙ КАТОД | 1999 |

|

RU2149478C1 |

| Термокатод для электронных устройств | 1986 |

|

SU1376823A1 |

| КАТОДНО-ПОДОГРЕВАТЕЛЬНЫЙ УЗЕЛ | 1984 |

|

SU1156516A1 |

| ПРЯМОНАКАЛЬНЫЙ ТЕРМОЭМИССИОННЫЙ КАТОД | 2023 |

|

RU2801593C1 |

| Способ изготовления термоэлектронных эмиттеров | 1982 |

|

SU1056304A1 |

| МАГНЕТРОН С ЗАПУСКАЮЩИМИ ЭМИТТЕРАМИ НА КОНЦЕВЫХ ЭКРАНАХ КАТОДНЫХ УЗЛОВ | 2011 |

|

RU2528982C2 |

| Термоэлектронный катод прямого накала из гексаборида лантана и способ его изготовления | 1979 |

|

SU807880A1 |

| Торцовый катодный узел | 1969 |

|

SU687490A1 |

| ЦИЛИНДРИЧЕСКИЙ ТЕРМОЭМИССИОННЫЙ КАТОД | 2015 |

|

RU2619091C2 |

| Способ изготовления термоэлектронного катода | 1983 |

|

SU1091246A1 |

ТЕРМОЭЛЕКТРОННЫЙ КАТОД С эмиссионным покр ытием. из гексаборида лантана на керне из графита, со.держсцций контакт для подсоединения источника накала, отличающ и и с я тем, что, с целью устранения термодеформаций и повышения срокаслужбы катода, керн катода .выполнен/И8 графита, уплотненного пиролитическим углеродом, a контакт для подсоединения источника накале расположен на противоположной эмиссионному покрытию стороне катода и выполнен из слоя гафния толпданой 0,3-0,5 мм. 3 X

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кудинцева Г.А | |||

| и др | |||

| Термоэлектронные катоды | |||

| М., Энергия, 1966j с | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент СЗШД 4054946, .кл | |||

| Способ получения древесного угля | 1921 |

|

SU313A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

Авторы

Даты

1983-12-30—Публикация

1982-10-29—Подача