со 1

О 00 tvS

СО

Илобретсние относится к злект- К1П11(.1Й технике;, а именно к термо- iNmc cHoirHbiM катодям, и может быть ис- пользол чио в г).1гектрг нных спстпмах, требующих рысоких плотностей тока ; мнс:оин,

Целью изобретения является тюпы- тение срока службы катода и его ме- Хс игпческой н элeIcтpv чecкoй прочности,

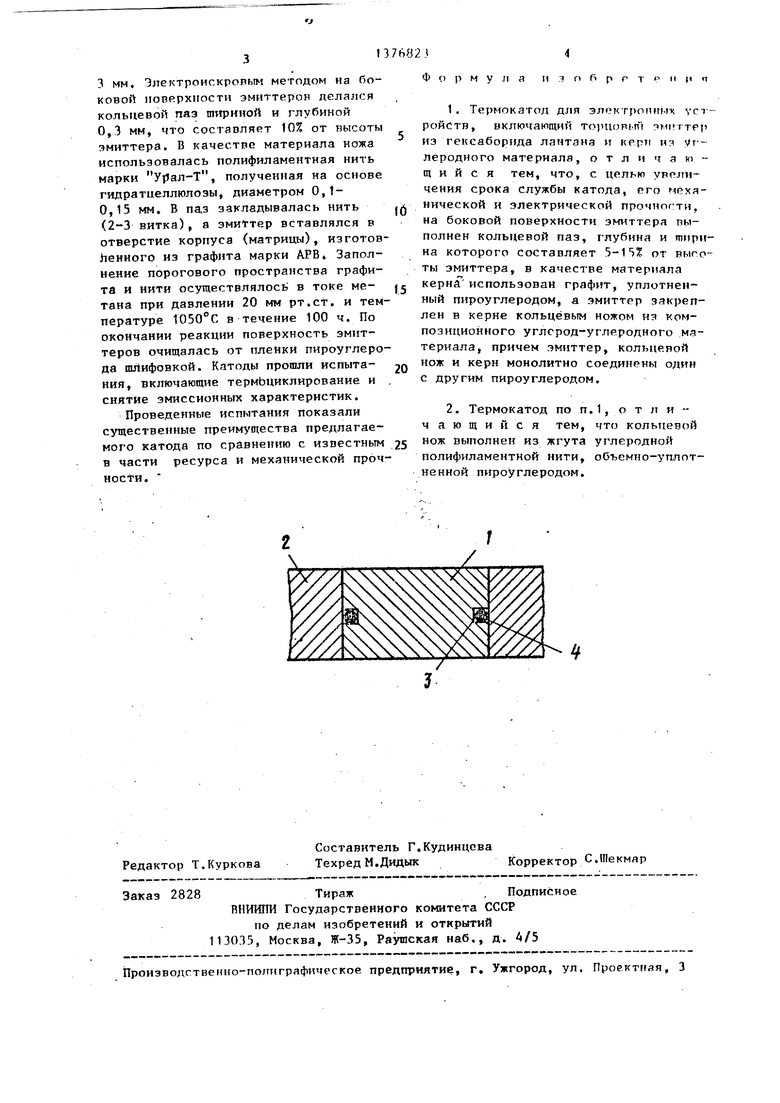

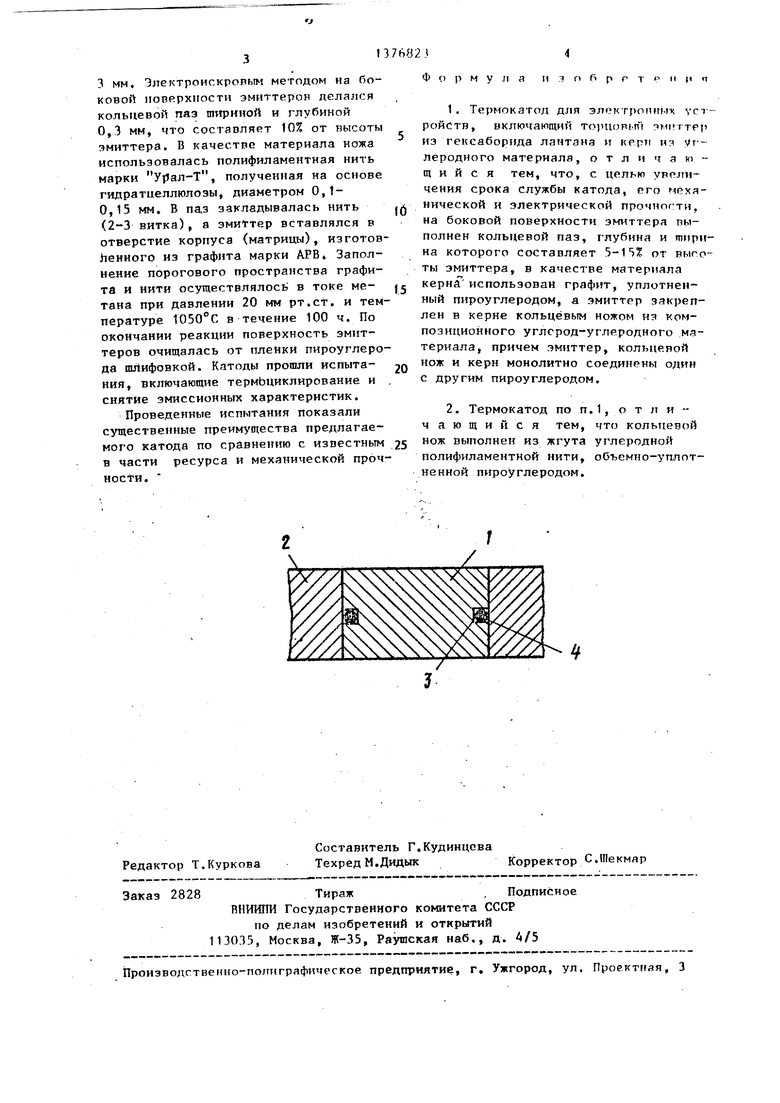

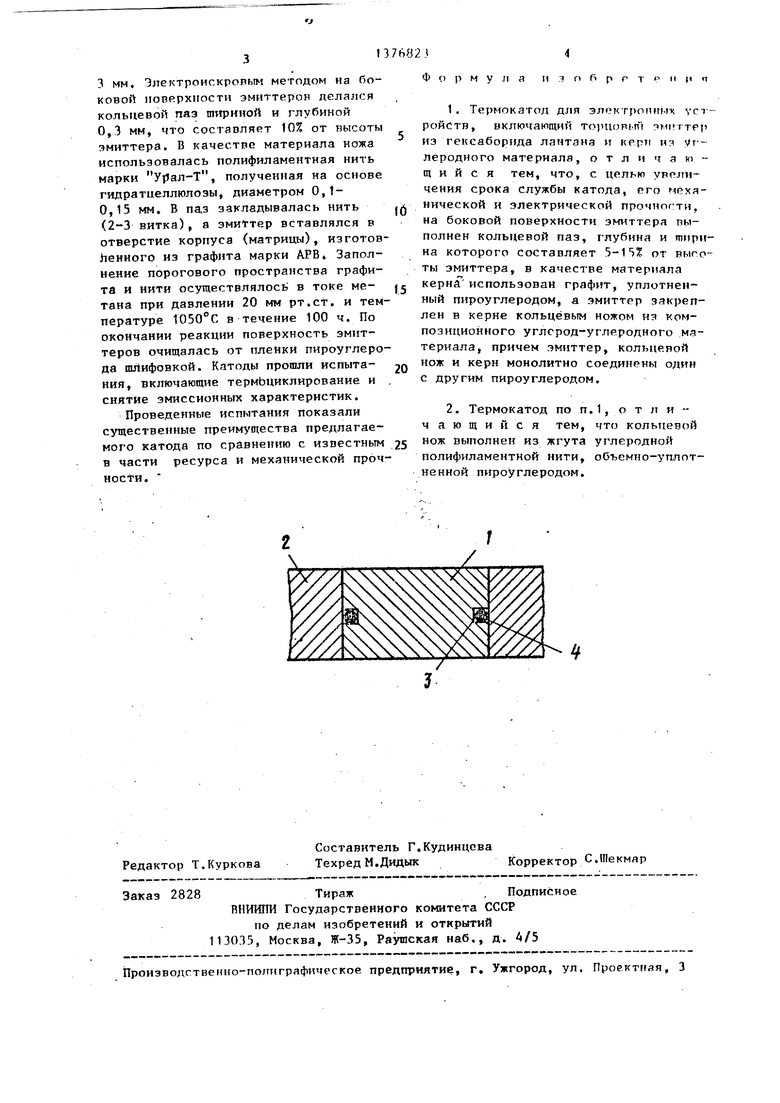

Изобретение поясняется чертежом.

Устройстро содержит торцовый эмиттер 1 из гексабориДгТ лантана, графитовый керн 2, кольцевой паз 3 в эмиттере;, кольцевой 1гож i ь

Эмиттер 1 из гексаборидя лантана ui боковой поперхпости содержит кольцевой паз .3, глубина и ширина которо- I o сюстанляют 5-15% от высоты эмиттера, керн 2 катода (матрица для мо- здичпых като;гоп) изготовлен из графи- та, у1тлотнениого пироуглеродом, а закрепление эмиттера в керне (aтpи- це) осуп1ествлено с помощью кольцевог

соты эмт1ттера. Более широкий паз может вызвать появление сколов на краях эмиттера, а более узкий не обес нечит Т адежного механического контакта чмиттера с керном катода. Кольцевой нож изготавливается из композиционного углерод-углеродного матер1г- ала, так как этот материал химически пассивен к ЬаВ и имеет Коэффициент термического расширения (КТР), согласованный с КТР эмиттера и керна, а техиопогия его изготовления/ проста.

Термокатод получают следующим образом.

На боковой поверхности эмиттера из гексаборида лантаиа прорезают кольцевой nad , глубина и ширина которого составляют 5-15% от высоты эмиттера, паз заполняют углеграфито- вым материалом. В качестве последнего может быть использован углегра- фитовый жгут из волокна марки Урал-Т, ПАН и др., такой же жгут.

| название | год | авторы | номер документа |

|---|---|---|---|

| Высокотемпературный нагреватель | 1988 |

|

SU1542313A1 |

| Катодно-подогревательный узел | 1988 |

|

SU1544084A1 |

| ТЕРМОЭМИССИОННЫЙ КАТОД | 1999 |

|

RU2149478C1 |

| Термоэлектронный катод | 1982 |

|

SU1064341A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2001 |

|

RU2225354C2 |

| КОРРОЗИОННО-СТОЙКАЯ И ЭЛЕКТРОПРОВОДЯЩАЯ КОМПОЗИЦИЯ И СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ | 2008 |

|

RU2405799C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2001 |

|

RU2225353C2 |

| НАНОСТРУКТУРИРОВАННЫЙ ФУНКЦИОНАЛЬНО-ГРАДИЕНТНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2428395C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ МНОГОСЛОЙНОЙ ТРУБКИ ДЛЯ ОБОЛОЧКИ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА ЯДЕРНОЙ ЭНЕРГЕТИЧЕСКОЙ УСТАНОВКИ | 2020 |

|

RU2762000C1 |

| Способ изготовления тигля для индукционной плавки металлов | 1983 |

|

SU1122878A1 |

Изобретение относится к электронной технике и может быть иг.поль- зфвано в электронных системах, тре-. бующих высоких плотностей тока эмиссии. Термокатод для электронных устройств содержит торцовый эмиттер (ТЭ) 1 из гексаборида лантана, на боковой поверхности которого имект- ся кольцевой паз 3, глубина и ширина Которого составляет 5-15% от нысо- ты ТЭ 1, керн 2 из графита, уплотненного пироуглеродом, в котором закреплен ТЭ 1 с помощью кольцевого ножа 4 из композиционного углерод-углеродного материала, причем кольцевой нож 4 и керн 2 монолитно связаны один с другим пироуглеродом. Изобретение повышает срок службы термокатода и его механическую и электрическую прочность. 1 З.П. ф-лы, 1 ил. О) с

ножа 4 из композиционного углерод-уг- 25 но пропитанный карбонизирумщимся свя.псродного материгяла, входящел о в кольцевой паз 3. Причем эмиттер 1, кольцевой нож А и керн 2 (матрица) монолитно связаны друг с хтругом пироуглеродом. В частности, кольцевой HOIK может быть изготовлен из углеродного жгута, уплотпенггого пи- роугперодом. ,

Уплотнение графита пироуглеродом повышает абголттпЕ 1е значения прочности графита, при этом сохраняется тенденция роста прочност.и с температурой. Использование пироуплотненного 1 рйфита расиифяет возможности механической обработки керна, например, при изготовлении мозаргчных катодов. Кроме того пироуплотненный графит обладает повышенными по сравнению с неуплотненным графитом аптиэмиссион

ными свойствами, что существенно при д мер метана, при давлении 10-30 NTM рт.ст.

и температуре 900-1000 0 в течение 50-100 ч. В этих условиях происходит объемное уплотнение графитового керна (матрицы), формирование композиционного кольцевого ножа, а также монолитное соединение всех деталей к а- тода.

изготовлении матриц мозаичных катодов Учитывая, что коэффициенты термического расгаиренип графита и гексаборида лантаиа близки, в катоде не воз- ifiiKflioT термоупругие деформации, которые характерны для катодов с металлическими корпусами. При рабочих Температурах ( i1700 C) пироуплотиенный графит практически не взаимодействует с гексаборидом лантаиа. Соединение эмиттера с кe)нo (матрицей) осуществляется с помощью кольцевого ножа, входящего в паз эмиттера. Глубина и ширина паза составляет 5-15% от вызующим (феиолформальдегидные смолы, форполимеры и др.), карбонизирующееся связующее с углеродным наполнителем (углеродные волокна, порошкообразный графит) . Эмиттер с заполненнь М пазом вставляют в отверстие керна (матрицы), изготовленного из графита, например марки АРБ или МПГ-6, и помещают в реактор для термохимической обработки. В случае применения связующего предварительно осуществляют карбонизацию со скоростью подъема температуры 2-15 град/мин, процесс карбонизации ведется при температуре 1000-1200°С. Далее в реакторе осуществляется процесс осаждения пи- роуглерода „из газовой фазы (пироуп- лотнение). Этот процесс ведется в токе углеродсодержащего газа, напри мер метана, при давлении 10-30 NTM рт.ст.

0

и температуре 900-1000 0 в течение 50-100 ч. В этих условиях происходит объемное уплотнение графитового керна (матрицы), формирование композиционного кольцевого ножа, а также монолитное соединение всех деталей к а- тода.

Пример,

Бьши изготовлены и прошли испытания катод с диаметром эмиттера 30 мм и высотой 3 мм и мояа} чный катод в виде графитовой матрицы диаметром 75 мм, на которой были размещены 32 змиттера диаметром 9 мм и высотой

313

3 MM, Электроискровым методом на боковой поперхиостн эмиттерои делался кольцевой паз шириной и глубиной 0,3 ми, что составляет 10% от высоты эмиттера. В качестве материала ножа использовалась полифиламентная нить марки У15ал-Т, полученная на основе гидратиеллюлозы, диаметром 0,1- 0,15 мм. В па,з закладывалась нить (2-3 витка), а эмиттер вставлялся в отверстие корпуса (матрицы), изготов- heHHoro из графита марки АРВ. Заполнение порогового пространства графита и нити осуществлялось в токе ме- тана при давлении 20 мм рт.ст, и температуре в течение 100 ч. По окончании реакции поверхность эмиттеров очищалась от пленки пироуглеро- да шлифовкой. Катоды прошли испыта- ния, включающие термЬциклирование и снятие эмиссионньп характеристик. Проведенные испытания показали существенные преимущества предлагаемого катода по сравнению с известным в части ресурса и механической прочности.

4

рмула и 3 п б р г т о II и ч

из гексаборида лантана и крря из уг-- леродного материала, отличающийся тем, что, с целью увпли- чения срока службы катода, рго механической и электрической прочног:ти, на боковой поверхности эмиттера выполнен Кольцевой паз, глубина и ширина которого составляет 5-1 от выгс- ты эмиттера, в качестве материала керна использован графит, уплотненный пироуглеродом, а эмиттер закреплен в керне кольцевым ножом из композиционного углерод-углеродного материала, причем эмиттер, кольцевой нож и керн монолитно соединены один с другим пироуглеродом.

| Котельников Р.В., Башлыков С.П., Гелнакаров З.П | |||

| и Каштанов А.И | |||

| Особо тугоплавкие элементы и соединения | |||

| Справочник, М.: Металлургия, 1969, с | |||

| Переносный кухонный очаг | 1919 |

|

SU180A1 |

| Кудинцева Г.А | |||

| и др | |||

| Термоэмиссионные катоды | |||

| М-Л.: Энергия, 1968, с | |||

| Переставная шейка для вала | 1921 |

|

SU309A1 |

Авторы

Даты

1993-06-30—Публикация

1986-06-04—Подача