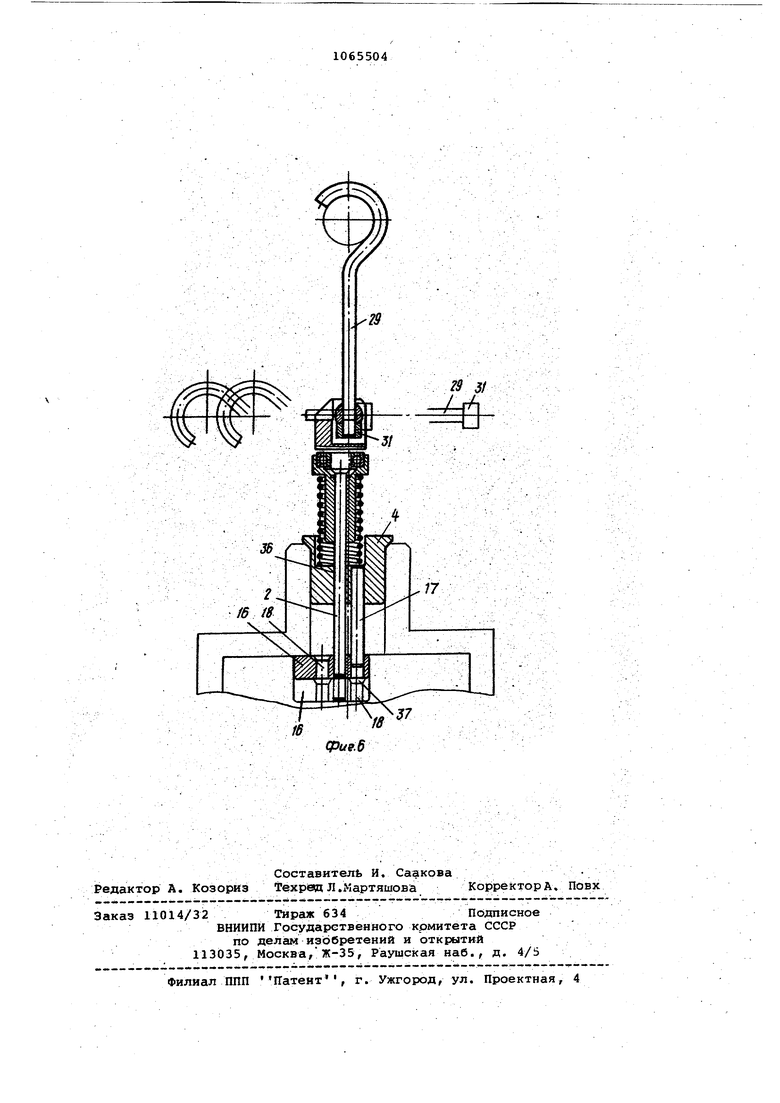

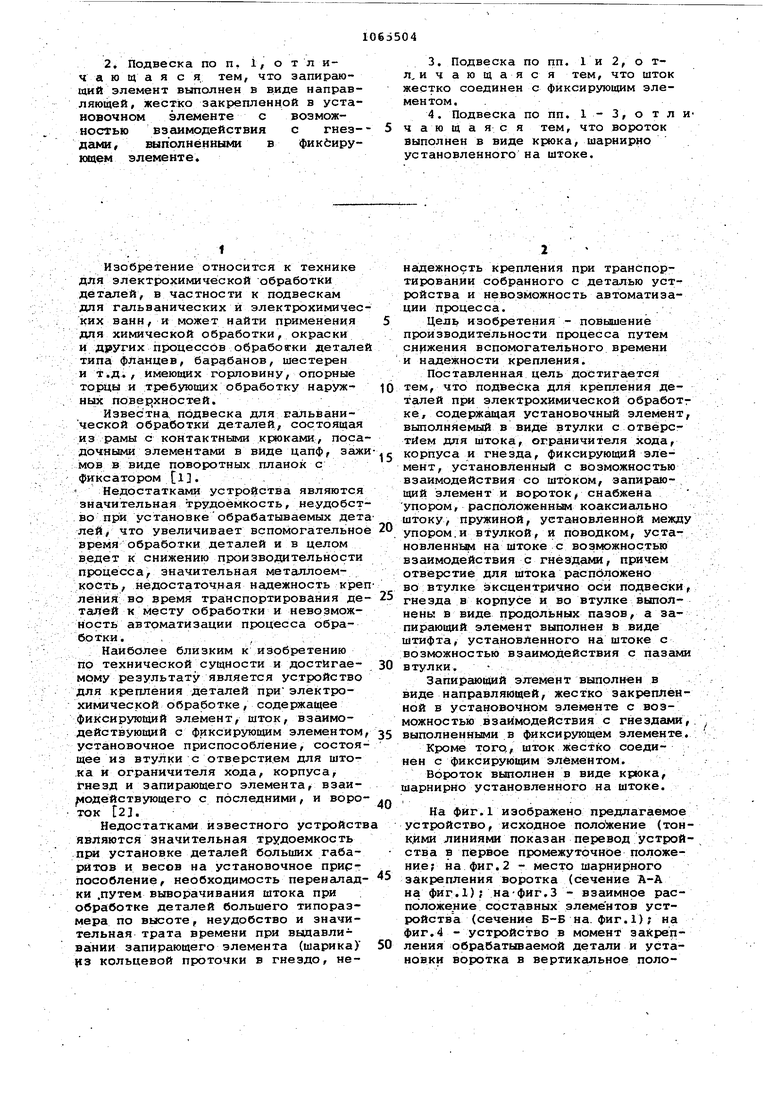

2. Подвеска по п. 1, о т л ичающая с я тем, что запирающий элемент выполнен в виде направляющей , жестко закрепленной в установочном элементе с возможностью взаимодействия с гнездамя, выполненными в фикёирующем элементе.

3,Подвеска по пп, 1 и 2, о тл, и ч аю щ ая с я тем, что шток жестко соединен с фиксирующим элементом. .

4.Подвеска по пп. 1 - 3, о т л чающаяся тем, что вороток выполнен в виде крюка, шарнирно установленного на штоке.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для завертывания и вывертывания резьбовых деталей | 1980 |

|

SU944909A1 |

| УСТРОЙСТВО ДЛЯ НАМАЗКИ АККУМУЛЯТОРНЫХ ПЛАСТИН | 1992 |

|

RU2006105C1 |

| Прибор для испытания нагнетательного клапана топливного насоса дизельного двигателя | 2019 |

|

RU2722703C1 |

| РЕЗЬБОЗАВЕРТЫВАЮЩЕЕ УСТРОЙСТВО | 1991 |

|

RU2117570C1 |

| Устройство для завертывания и вывертывания резьбовых деталей | 1976 |

|

SU715312A2 |

| Г-Ч..Г...-. ^.. i;-<^. .Ь. i;.v,:,.;•::р^*Ь.ЛИ1гТК*^л | 1970 |

|

SU272759A1 |

| Устройство для завертывания и вывертывания резьбовых деталей | 1974 |

|

SU539754A1 |

| СЛИВНОЕ УСТРОЙСТВО | 2004 |

|

RU2267421C1 |

| СЪЕМНИК ДЕТАЛИ С ШЛИЦЕВОЙ ПОВЕРХНОСТЬЮ | 1999 |

|

RU2177402C2 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ ТЕКУЧИМ АБРАЗИВОМ ОТВЕРСТИЙ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ | 2013 |

|

RU2539641C2 |

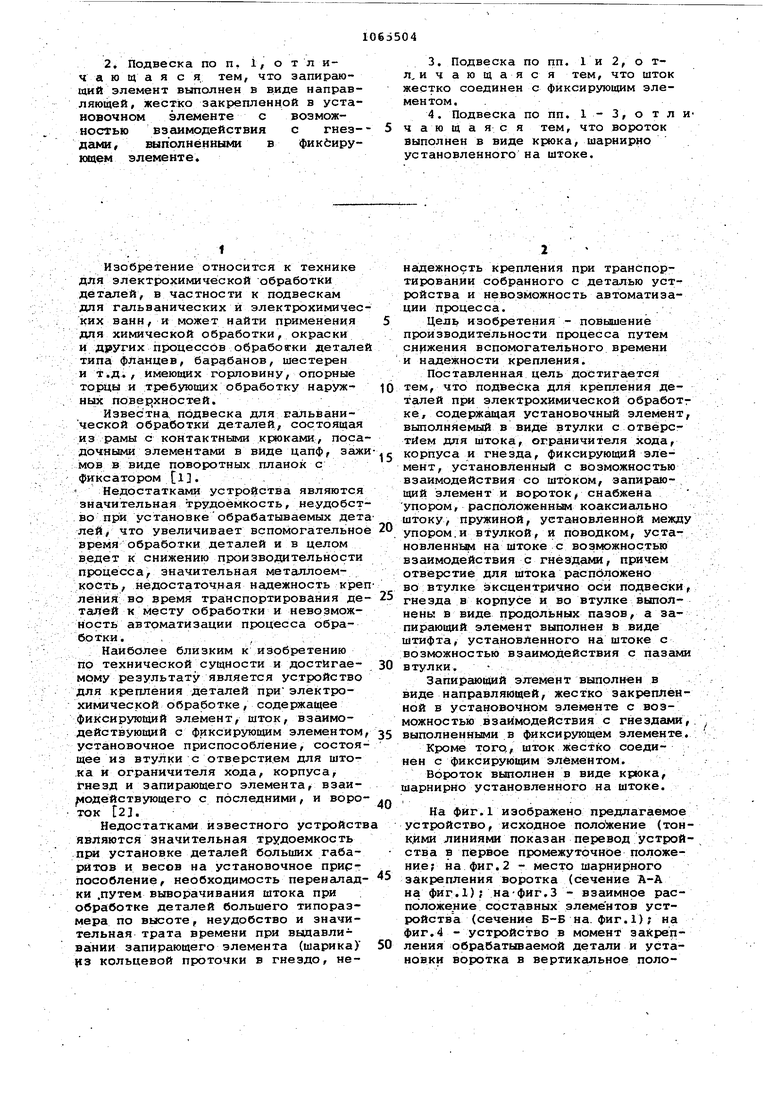

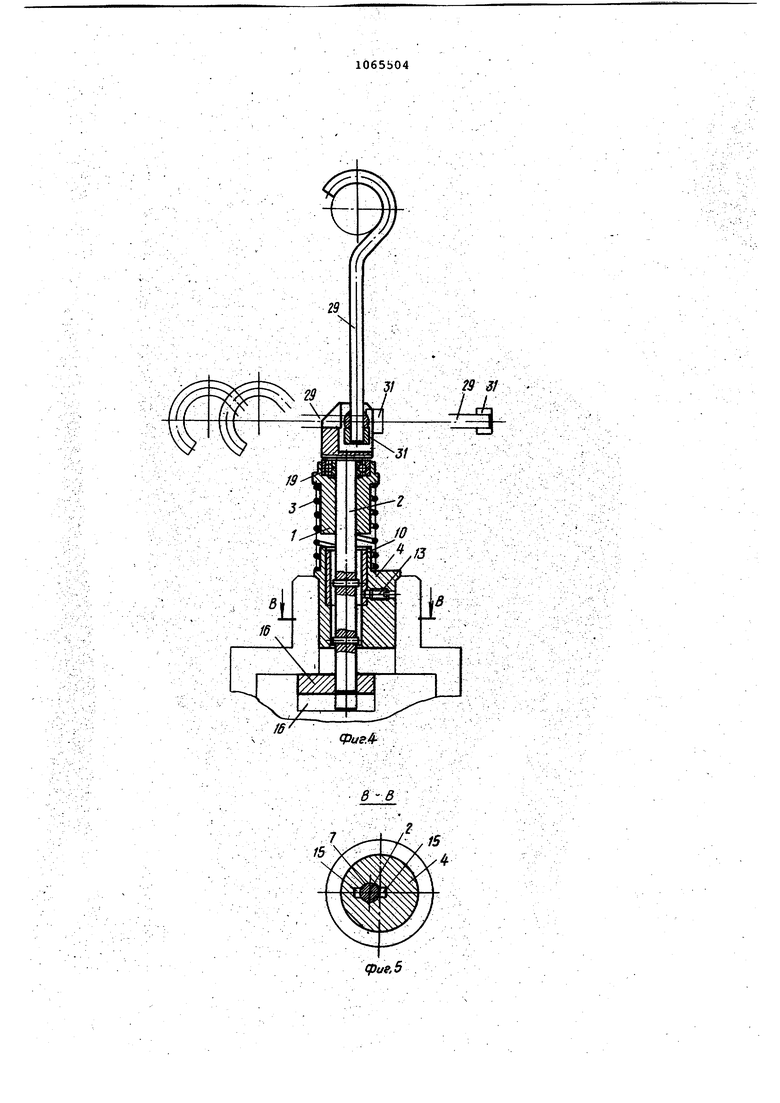

; ,-./. 1 Изобретение относится к технике для электрохимической обработки деталей, в частности к подвескам для гальванических и электрохимичес ких ванн, и может найти применения для химической обработки, окраски и других процессов обработки детале типа фланцев, барабанов, шестерен и т.д;, имеющих горловину, опорные торцы и требующих обработку наружных пове эхностей. Известна, подвеска для гальванической обработки деталей, состоящая из рамы с контактными крюками, поса дочными элементами в виде цапф, Зс1Ж мов в виде поворотных планок с фкксатором 1. , г Недостатками устройства являются значительная трудоёмкость, неудобст во при установке обрабатываемых дет лей что увеличивает вспомогательно время обработки деталей и в целом ведет к снижению производательности процесса, значительная металлоемкость, недостаточная надежность кре лёния во время транспортирования де талей к месту обработки и невозможность автоматизации процесса обработки. , , Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для крепления деталей при электрохимической обработке, содержащее фиксирующий элемент, шток, взсшмодействующий с фиксирующим элементом установочное приспособление, состоя щее из втулки с отверсти.ем для што.ка и ограничителя хода, корпуса, гнезд и запирающего элемента, взаи одействующего с последними, и воро ток 2. Недостатками известного устройств являются значительная трудоемкость пря установке деталей больших габаритов и весов на установочное прирпособление, необходимость переналадки .путем выворачивания штока при обработке деталей большего типоразмера по высоте, неудобство и значительная трата времени при выдавливании запирающего элемента (шарика) ffs кольцевой проточки в гнездо, ненадежность крепления при транспортировании собранного с деталью устройства и невозможность автоматизации процесса. Цель изобретения - повышение производительности процесса путем сн 1жения вспомогательного времени и надежности крепления. Поставленная цель достигается тем, что подвеСка для крепления деТалей при электрохимической обработг ке, содержащая установочный элемент, выполняемый в виде втулки с отверстием для штока, ограничителя хода, корпуса и гнезда, фиксирующий элемент, установленный с возможностью взаимодействия со штоком, запиршо-, щий элемент и вороток, снабжена упором, расположенным коаксиально штоку, пружиной, установленной между упором.и вТулкой, и поводком, установленнЕШ на штоке с возможностью взаимодействия с гнёздами, причем отверстие для штока расположено во:втулке эксцентрично оСи подвески, гнезда в корпусе и во втулке выполнены и виде продольных пазов, а запирающий элемент выполнен в виде штифта, установленного на штоке с возможностью взаимодействия с пазами втулки. ЗапИраюидай элемент выполнен в виде направляющей, жестко закреплённой в установочном элементе с возможностью взаимодействия с гнездами, . выполненными в фиксирующем элементе. Кроме того., шток жесТко соединен с фиксирующим элементом. Вороток выполнен в виде крюка, шарнирно установленного на штоке. На фиг.1 изображено предлагаемое устройство, исходное поло жение (тонкими линиями показан перевод устройства в Первое промежуточное положение; на фиг.2 - место шарнирного закрепления воротка (сечение А-А на фиг.1); на-фиг.З - взаимное расположение составных элементов устройства (сечение Б-Б на. фиг.1); на фиг.4 - устройство в момент закрепления обрабатываемой детали и установки воротка в вертикальное полоение (тонкими линиями показаны перевод устройства из первого проме уточного положения во второе) с поворотом коротка на 180 и установка воротка в крайнее левое положеиие; на фиг.5 - взаимное расположение части составных элементов предлагаемого устройства (сечение В-В на фиг.4); на фиг.6 - устройство в момент закрепления обрабатываемой детали и установки воротка в верти1 альное положение при втором вариайте вьшолнения запирающего элемента (тонкими линиями показаны перевод устройства из первого промежуточного положения о второе: с поворотом во ротка на 180 и установка воротка в крайнее левое положение)

-Устройство содержит упор 1, сопряженный по своему внутреннему кя

амётру со штоком 2, и пружину 3-сжатин, установленную между упором 1 и втулкой 4, размещенной в горловине рбрабатываемой детали 5. Во втулке 4, эксцентрично оси G симметрии устройства, совпадающей с осью симметрии детали 5, расположёно отверстие 7 (фиг.5) , в KOTpjioM устансвлен с возможностьк) перемещения iiTOK 2 Со-штоком 2 жестко связан дополнительно Установленный поводок 8 вьшолненный в: виде цилиндрического штифта и соприкасающийся с гнездами 9, вьтолнёнными в виде продольных пазов. В корпусе 10 выполнена полукольцевая канавка 11, которая своими двущя крайними упорными поверхностями 12 попеременно контактирует с ограничителэм 13 хода, что определяет поворот устройства на 180. Ограничитель 13 хода установлен во втулке 4, ; :

Шток 2 снабжен, жестко связанным

с ним/ запирающим элементом 14, выполненным в виде дйлиндрическЬго атифта. Запирающий элемент 14 взаимрдействует с продольными пазами 15 втулки 4, выполненными аналогично гнездам 9 в корпусе 10. Со штоком 2 жестко связан фиксирующий элемент

16,выполненный в виде круглого дшска/ геометрическая ось симметрии которого в исходном положении устройства (фиг. 1) совпадает с осью 6 симметрии устрюйства.

Во. втором варианте запирающий элемент выполнен в виде направляющей

17,жестко закрепленной в установочном 3лемен те свозможностыр вз аимодействия с гнездами 18 выполненными в фиксирующем элементе. 16.

На верхний конец штока 2- напрессован упорный подишпник 19., на который устанавливается упор 1, КОТО1ЯЛЙ своим торцом 20 периодически контактирует с втулкой 4 по ее торцу 21. Дпя гарантированного входа запирающего элемента 14 в продольные пазы

15во втулке 4 по периметру продолгьных пазов 15 выполнена заходная фаска 22.

Со штоком 2 за одно целре выполнен корпус 23, в котором шарнйрно, с возможностью вргидения относительно горизонтальной оси 24, установлен валик 25, вертикальная ось 26 симметрии которого расположена эксцентрично относительно оси 27 штока 2

o с эксцентриситетом, равным расстоянию между осью 27 штока 2 и осьй 6 симметрии устройства.

В валике 25, закрепленном в корпусе 23 двумя упорными кольцгцли 28, шарнйрно с возможностью скольжения и

5 вргцценйя установлен вороток 29, один конец которого выполнен в виде крюка 30, а на втором конце жестко .закреплен подпятник 31, который при установке воротка 29 в вертикальное

0 положение (положение подвеса) своим торцом 32 контактирует с.плоскостью 33 валика 25 при этом подпятник 31 размещается в полости 34 корпуса 23. Лри своем горизонтальном поло5жении вороток 29 устанавливается в прорезь 35 корпуса 23.

. Устройство работает следующим образом.

В исходном положении, когда воро0ток 29 установлен в горизонтальном положении (фиг. 1) и частью своей / размещен в прорези 35 корпуса 23, а фиксирующий элемент

16прижат пружиной 3 сжатия к нижне5му орцу втулки 4, запирающий элемент 14, расположенный внутри продольных пазов iJ втулки 4, занимает верхнее крайнее положение, и поводЬк 8, располрженный в гнездах 9,

0 также занимает верхнее крайнее положение. При этом ограничитель.13 хода, концом своим расположенный в полукольцевой канавке 11 корпуса 10, находится в контакте с правой упорной поверхностью 12 и устройство

5 устанавливается в горловину обрабатываемой детали 5.

При вертикальном найсатий на вороток щток 2 скользит по отверстию 7 втулки 4 вниз, при этом пружина

0 3 сжимается до того момента, пока торец 20 упора 1 не придёт в соцри|косновение с торцом 21 втулки 4. Поводок 8, скоЛьзл по гнёздам 9, занимает по вертикали крайнее нижнее

5 положение, не выходя из соприкосновения с гнёздами 9, при этом запорный элемент 14 занимает крайнее нижнее положение, теряя контакт с продольными пазами 15, в резуль0тате устройство устанавливается в первое промежуточное прложеййе (фигЛ , тонкие линии)/при котором фиксирующий элемент 16 выходит из горловины обрабатываемой детали Ь. Далее воротком 29 устройства разво5рачивается вокруг оси 26 отверстия 7 втулки 4 на 180, поводок 8 поворачивает корпус 10 до контакта левой упорной поверхности 12 корпуса 10 с ограничителем 13 хода (фиксация второго промежуточного положения устройства по упору, фиг.4 тон кие линии), при этом запирающий эле мент 14 устанавливается по отношению к продольным пазам 15 с определенной точностью. Благодаря установке в устройстве упорного подшипника 19 поворот осуществляется легко, практически без трения. После снятия внешнего верти кального усилия на воротке 29 пружи на 3 сжатия поднимает через упор 1 упорный подшипник 19 и шток 2 с жес ко связанным с ним запираювшм элемент 14. Наличие заходной фаски 22 во втулке 4 гарантирует надежный вход запирающего элемента 14 в продольные пазы втулки 15. После окончательного входа запирающего элемен та 14 в продольные пазы 1ь фиксирую щий элемент 16 беспрепятственно, под действием пружины 3 сжатия, про вигается вверх до контакта фиксирую щего элемента 1ь с внутренним опор.ньм торцом обрабатываемой детали 5, Последняя прочно и надежно закрепляется в устройстве (фиг.4). По второму варианту в исходном положении, когда вороток 29 установ лен в горизонтальном положении и частью своей размещен в прорези 35 корпуса 23, а фиксирующий элемент 16 прижат пружиной 3 сжатия к установочному элементу 36, при этом зап рающий элемент 17 размещен в правом гнезде 18, устройство устанавливает ся в горловину обрабатываемой детали 5. . При вертикальном нажатии на воро ток шток 2 скользит по отверстию 7 и устройство переводится в первое промежуточное положение, при котором торец 20 втулки 4 после сжатия пружины 3 соприкасается с торцом установочного элемента 36, при этом фиксирующий элемент 16 выходит из горловины обрабатываемой детали 5 и правое гнездо 18 теряет контакт с запирающим устройством 17. Далее во ротком 29 устройство разворачиваетс 3 83335 /5 ш вокруг оси 27 отверстия установочно;го элемента 36 на 180° во второе промежуточное положение, а ось вто-. рого гнезда 18 с определенной точностью устанавливается соосно оси 37 запирающего устройства 17. Благодаря установке в устройстве упорного подшипника 19 поворот осуществляется легко, практически без трения. После снятия внешнего вертикального усилия на воротке 29 пружина 3 сжатия поднимает через втулку 4 упорный подшипник 19, шток 2 с жестко связанным с ним фиксирующим элементом 16 и второе гнездо 18, входит в контакт с запирающим элементом 17.. Наличие заборных конусов 38 на гнездах 18 гарантирует надежный вход запирающего элемента 17 в гнезде 18. Далее вороток 29 перемещают по отверстию в валике 25 до контакта торца подпятника 31 с плоскостью 33 валика 25, после чего вороток 29 поворачивается вместе с валиком 25 вокруг оси 26 на 90° и устанавливается в верти1 альное положание, при котором ось воротка. 29, крока 30 и ось симметрии детали 5 совпадают. Собранная с деталью 5 подвеска транспортируется к ванне электрохимической обработки и за крюк 30 завешивается на токоподводящую штангу 4 Раскрепление обработанной детали 5 и установка подвески в исходное положение производится в обратном порядке. Шарнирный подвес закрепленной детали на устройстве дает возможность поворачивать, обрабатываемую деталь Ь непосредственно в ванне без перезакрепления детали, что с одной стороны увеличивает производительность процесса, особенно для круглых деталей, а с другой - упрощает конструкцию ванн. Например, для электрохимического обезжиривания барабанов устанавливают вокруг барабанов , тыре катода или же извлекают деталь из ванны, перезакрепляют ее относительно КЕяока на 90 ° и вновь пргру- .; Жс1ют в ванну. Использование изобретения обеспечит годовой экономический эффект 21 тыс.руб.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Г-Ч..Г...-. ^.. i;-<^. .Ь. i;.v,:,.;•::р^*Ь.ЛИ1гТК*^л | 0 |

|

SU272759A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1984-01-07—Публикация

1982-11-18—Подача