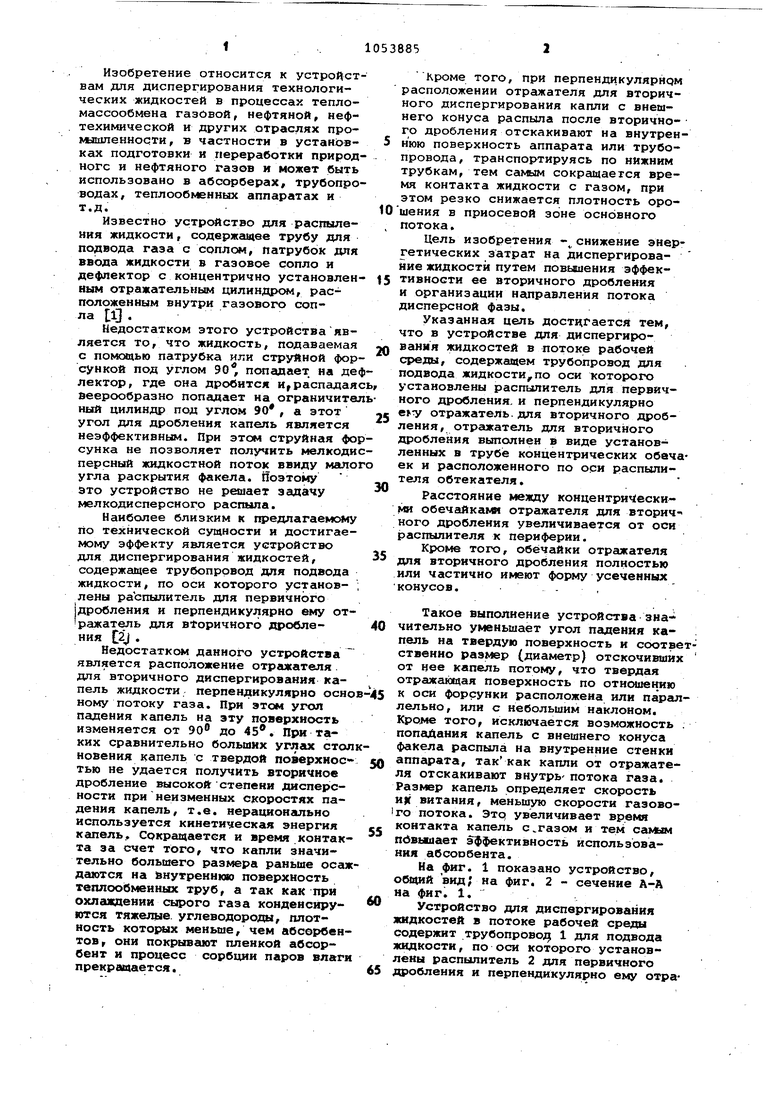

Изобретение относится к устройст вам для диспергирования технологических жидкостей в процессах тепломассообмена газовой, нефтяной, нефтехимической и других отраслях прокышленности, в частности в установках подготовки и переработки природ ного и нефтяного газов и может быть использовано в абсорберах, трубопро водах, теплообменных аппаратах и т.д. Известно устройство для распыления жидкости, содержащее трубу для подвода газа с соплом, патрубок для ввода жидкости в газовое сопло и дефлектор с концентрично установлен ным отражательным цилиндром, расположенным внутри газового сопла 1} . Недостатком этого устройства является то, что жидкость, подаваемая с помсяцью патрубка или струйной фор сункой под углом 90 попадает на де лектор, где она дробится и распадая веерообразно попадает на ограничите ный цилиндр под углом 90, а этот угол для дробления капель является неэффективным. При этом струйная фо сунка не позволяет получить мелкоди персный жидкостной поток ввиду мало угла раскрытия факела. Йоэтому это устройство не решает задачу мелкодисперсного распыла. Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является устройство для диспергирования жидкостей, содержащее трубопровод для подвода жидкости, по оси которого установлены раЬпылитель для первичиого дробления к перпендикулярно ему отражатель для вторичного дробления C2J . Недостатком данного устройства является расположение отргисателя. для вторичного диспергирования капель жидкости перпендикулярно осно ному потоку газа. При этом угол падения капель на эту поверхность изменяется от 90 до 45. При таких сравнительно больших углеис стол новения капель с твердой поверхиос тью не удается получить вторичное дробление высокой степени дисперсности при неизменных скоростях падения капель, т.е. нерационгшьно используется кинетическая энергия кгшель.. Сокращается и время контакта за счет того, что капли значительно большего размера раньше осаж даются на внутреннюю поверхность теплообменных труб, а так как при охлаикдевии сырого газа кондеисируются тяжелые, углеводорода, плотность которых меньше, чем абсорбентов, они покрывают пленкой абсорбент и процесс сорбции паров влаги прекращается. Кроме того, при перпендикулярйрм расположении отражателя для вторичного диспергирования капли с внешнего конуса распыла после вторичного дробления отскакивают на внутреннюю поверхность аппарата или трубопровода, транспортируясь по нижним трубкам, тем самым сокращается время контакта жидкости с газом, при этом резко снижается плотность орошения в приосевой зоне основного потока. Цель изобретения - снижение энергетических затрат на диспергирование жидкости путем повьЕцения эффективности ее вторичного дробления и организации направления потока дисперсной фазы. Указанная цель достигается тем, что в устройстве для диспергирования жидкостей в потоке рабочей среды, содержащем трубопровод для подвода жидкости,по оси которого установлены распылитель для первичного дробления, и перпендикулярно отражатель для вторичного дробления, отражатель для вторичного дробления выполнен в виде установленных в трубе концентрических обечаек и расположенного по оси распылителя обтекателя. Расстояние между концентрическими обечайками отражателя для вторич- ного дробления увеличивается от оси распылителя к периферии. Кроме того, обечайки отражателя для вторичного дробления полностью или частично имеют форму усеченных конусов. - . Такое выполнение устройства значительно уменьшает угол падения ка- . пель на твердую поверхность и соответственно размер (диаметр) отскочивших от нее капель потому, что твердая отражакщая поверхность по отношению к оси форсунки расположена или параллельно, или с небольшим наклоном. Kpowe того, исключается возможность . попадания капель с внешнего конуса факела распыла на внутренние стенки аппарата, так как капли от отражателя отскакивают внутрь- потока газа. Размер капель определяет скорость ик витания, меньшую скорости газово1го потока. Этр увеличивает время контакта капель с газом и тем caKCAi повышает эффективность использования абсорбента. На фиг. 1 показано устройство, общий вид; на фиг. 2 - сечение А-А на фиг. 1. Устройство для диспергирования жидкостей в потоке рабочей среды содержит трубопроводу 1 для подвода жидкости, по оси которого установлены распылитель 2 для первичного дробления и перпендикулярно ему отраЗка«ель 3 для вторичного дробления. Отражатель 3 для вторичного дробления выполнен в виде установленных в трубе4 концентрических обечаек 5 и расположенного по оси распылителя 2 обтекателя 6. Расстояние между концентрическими обечайками 5 отражателя 3 для вторичного дробления увеличивается от оси распылителя 2 к периферии. Обечайки 5 отргикателя. 3 для вторичного дробления полностью или частично имеют форму усеченных конусов и установлены на опорных элементах 7 в трубе 4.

Устройство работает следующим образом.

Абсорбент по трубопроводу 1 подается на распылитель 2, где га счет перепада давления относительно движущейся среды в аппарате или трубопроводе, например природного газа, происходит распыливание абсорбента. Его капли, попадая цилиндрические обечайки 5 и обтека:тель б под малым углом, подвергаются вторичному дробления. Капли, имеюцие скорость витэиия ниже, чем скорость газового потока, вместе с потоком газа поступают в теплообменные трубы без дополнительного дробления о трубИуЮрешетку, при этом исключается их выпадение на стенку аппарата, а также увеличивается время контакта с газовой фазой. Абсорбция паров влаги газа или других его компонентов происходит как на каплях распыленных распылителем, так

0 и на .каплях с обновленной поверхностью массообмена после вторичного дробления на отражателе 3 и при дрижениМ капель внутри теплообменных. труб.

Использование устройства позволит

5 снизить энергетические затраты за счет уменьшения перепада давления на распылителе,iсокращения расхода абсорбента и расхода теплоносителя на регенерацию абсорбента благодаря

0 более эффективному вторичному дроблению, организации направления газе. капельного потока, исключающей выпадение капель на стенку аппарата, и увеличению времени контакта аб5сорбента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для очистки газа | 1990 |

|

SU1754178A1 |

| Контактное устройство вертикального тепломассообменного аппарата | 1988 |

|

SU1572671A1 |

| Устройство для очистки газов | 1988 |

|

SU1510892A1 |

| Массообменный аппарат | 1982 |

|

SU1066625A1 |

| Аппарат для выращивания микроорганизмов | 1974 |

|

SU519469A2 |

| Сатуратор для свеклосахарного производства | 1977 |

|

SU734283A1 |

| РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ ХИМИЧЕСКИХ ПРОЦЕССОВ | 2003 |

|

RU2236899C1 |

| Устройство для мокрого пылеулавливания | 2016 |

|

RU2618566C1 |

| Устройство для мокрой очистки газов | 1990 |

|

SU1733058A1 |

| СПОСОБ АБСОРБЦИИ ГАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2642630C2 |

1. УСТРОЙСТВО ДЛЯ ДИСПЕРГИРОВАНИЯ ЖИДКОСТЕЙ в потоке рабочей среды, содержащее трубопровод для подвода жидкости, по оси которого установлены распылитель для первичного дробления и перпендикулярно ему отражатель для вторичного дробления, отличающееся тем, что,- с целью снижения энергетических затрат на диспергирование жидкости путем повьшения эффективности ее вторичного дробления и организации направления потока дисперсной фазы, отражатель для вторичного дробления выполнен в виде установленных в трубе концентрических обечаек и расположенного по оси распылителя обтекателя. 2.)Ойство по п. 1, о т л и- чающее с я тем, что расстояния между концентрическими обечгШками отражателя для вторичного дробления увеличиваете от оси распылителя к периферии 3.Устройство по п. 1, отличающееся тем, что обечайки отражателя дпя вторичного дробления полностью или частично име1рт форму усеченных конусов. Р an X X) х :

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО ДЛЯ РАСПЫЛЕНИЯ ЖИДКОСТИ | 1971 |

|

SU426713A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Жданова И.В., Халиф А.Л.Осушка природных газов | |||

| Н., Недра, 1975, с.68 (прототип), | |||

Авторы

Даты

1983-11-15—Публикация

1982-01-06—Подача