05 О 05 со

Изобретение относится к кварцевому производству, в частности к переработке синтетической двуокиси кремния, жильного дробленого кварца и аналогичных материалов.

Известны дисковые установки измельчения, предназначенные для получения кварцевой крупки с зерном в пределах 0,4-0,05мм. Дисковые установки имеют два мелющих диска, один из которых закреплен на вращающейся тарели , а другой - на неподвижной тарели, имеющей возможность регулировки положения в осевом направлении 1.

Наиболее близкой по технической сущности к предлагаемой является установка для измельчения гранулированных или дробленых материалов, содержащая привод, закрепленные на соосно установленных тарелях верхний вращающийся диск и нижний с опорой, расположенной по оси вращения, а также регулятор зазора между дисками| 2.

Однако ввиду технологических перекосов осей верхней и нижней тарелей не представляется возможным произвести тонкую регулировку зазора между дисками и выдержать заданный размер (0,3±0,05 мм) между дисками по периметру, что влечет крайне высокий процент выхода негодного материала (до ), снижает производительность установки и приводит к потере материала.

Целью изобретения является увеличение выхода заданной фракции материала и повыщения производительности.

Поставл нная цель достигается тем, что в установке для измельчения гранулированных и дробленых материалов, содержащей привод закрепленные на соосно установленных тарелях верхний вращающийся диск и нижний с опорой, расположенной по оси вращения, а также регулятор за зора между дисками, последний выполнен с перемещаемыми по высоте роликами, закрепленными по периметру нижней тарели и прижатыми к верхней тарели, причем опора нижней тарели выполнена шаровой.

При этом каждый ролик закреплен посредством поворотного щтыря, ось вращения которого параллельна оси вращения герели, и прижат с помощью щарнирно закрепленной на щтыре кулисы и взаимодействующего с ней регулировочного винта, смонтированного на щтыре.

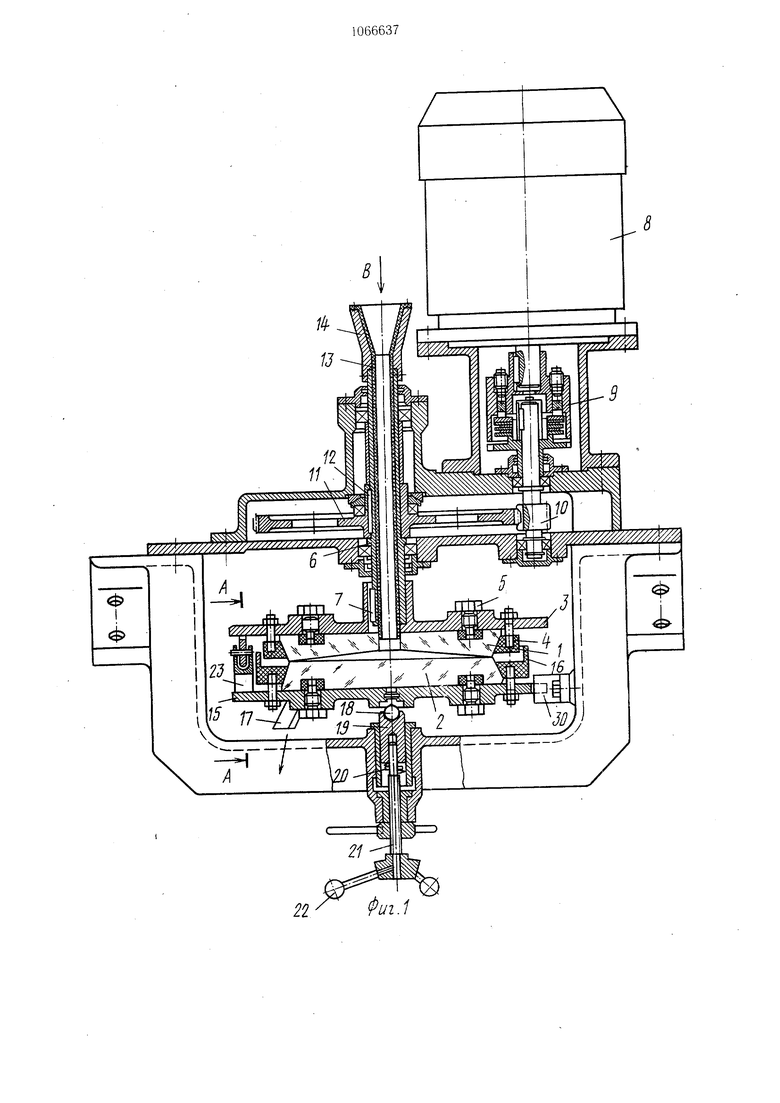

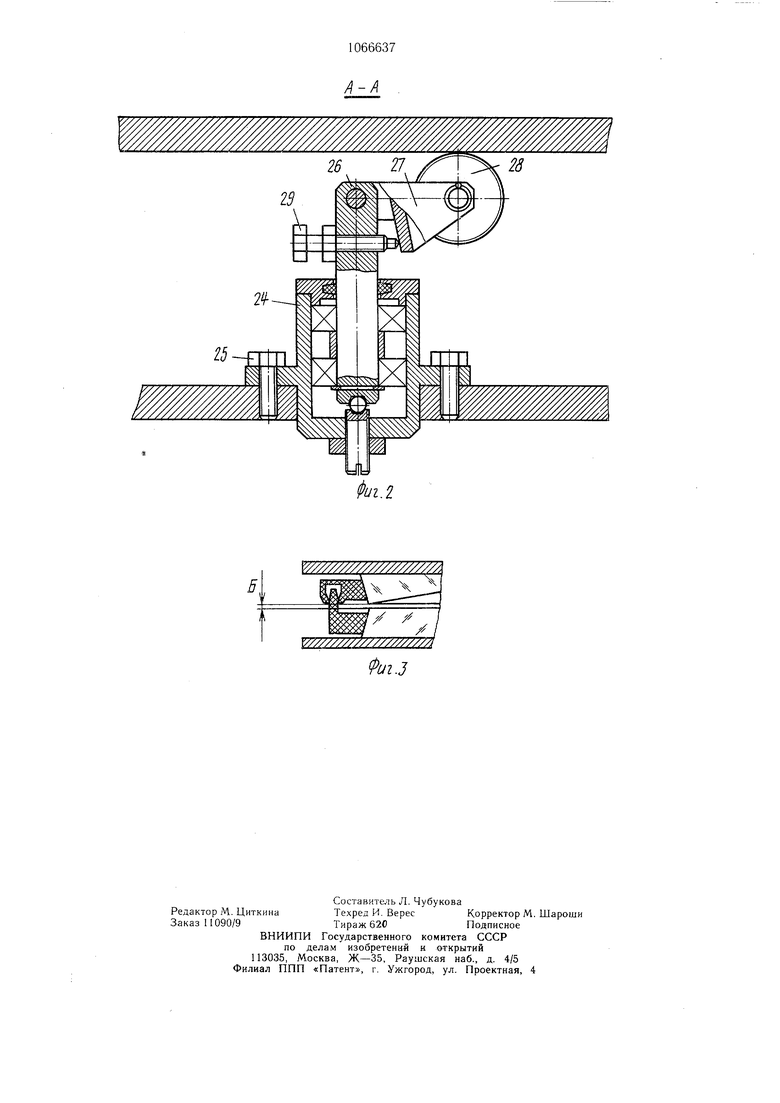

На фиг. 1 изображена предлагаемая установка, вертикальный разрез; на фиг. 3- то же, сечение А-А на фиг. 1; на фиг. 3 - сечение по мелющим дискам (зазор между мелющими дисками).

Основными рабочими узлами установки являются кварцевые диски: верхний 1 и нижний 2. Диск 1 закреплен на стальной тарели 3 посредством прижимного конического кольца 4 и зафиксирован от проворота пальцем 5. Тарель 3 закреплена на валу 6 и получает вращающий момент от него через щпонку 7. Вал 6 получает вращение от электродвигателя 8 через муфту 9 и валик с щестерней 10, сцепленной с колесом 11 через щпонку 12. Вал 6 полый и футерован трубкой 13 с воронкой 14. Нижний диск 2 установлен на тарели 15 посредством прижимного кольца 16, снабженного отбойным козырьком, имеющим лоток 17

O для выпуска размолотого материала. Тареяь 15 опирается на щаровую пяту 18 и через шток 19 отжимается вверх тарельчатыми пружина.ми 20 от винта 21 с рукояткой 22. На тарели 15 установлены узлы роликов 23, передающих усилие пружин 20

на тарели 15 и 3. Узел ролика 23 состоит из корпуса 24, закрепленного на тарели 15 болтами 25. На оси штыря 26 шарнирно закреплена кулиса 27 с роликом 28 на щарикоподщипнике (с защитными щайбаQ .ми). На кулису 27 и ролик 28 воздействует регулировочный винт 29, посредством которого ролик вводится в соприкосновение с тарелью 3. Всего на тарели 15 минимум 3 ролика, равномерно расположенных по окружности.

5 Перед началом работв) посредством регулировочных винтов 29 устанавливается необходимый для нужной тонины помола зазор Б .между рабочими дисками, равномерно по окружности, после чего винтом 21 создается поджатие роликов 28 к тарели 3 через пружины 20.

После пуска двигателя зазор Б не изменяется по величине и верхний диск не соприкасается с нижним, так как перекосы и биение тарели 3 через узлы роликов 23 отслеживаются тарелью 15. Обрабатываемый материал подается в воронку 14 в направлении стрелки В и по трубке 13 попадает под конусную поверхность диска 1. При вращении диска 1 относительно неподвижного диска 2, удерживаемого от разво0 рота зубом 30, материал заполняет клинообразную полость под диском 1 и распределяется на периферии дисков, при этом частицы материала раздавливаются, истираются и измельчаются до размера, установленного зазором между дисками. Выход

частиц с размером больще величины зазора практически невозможен.

Предлагаемая конструкция установки обеспечивает минимальное количество пылевидной фракции по сравнению со всеми

0 другими видами размольных агрегатов, наибольший процент выхода годной фракции и, вследствие этого, обладает большеЕЗ производительностью. Установка легко регулируется на нужный размер зерна.

Эффективность изобретения заключа5 ется в повышении производительности, улучщении фракционного состава продукта и снижении затрат на производство дорогостоящих мелющих дисков.

| название | год | авторы | номер документа |

|---|---|---|---|

| Двухвальцовый станок | 2018 |

|

RU2680580C1 |

| Барабанная стержневая мельница | 2023 |

|

RU2804835C1 |

| Мельница для тонкого помола | 1985 |

|

SU1260018A1 |

| МОЛОТКОВАЯ ДРОБИЛКА-ИЗМЕЛЬЧИТЕЛЬ | 2021 |

|

RU2788350C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ | 2013 |

|

RU2540537C2 |

| Привод вертикальной роликовой мельницы | 1983 |

|

SU1135490A1 |

| СПОСОБ ПЕРЕРАБОТКИ МАТЕРИАЛОВ | 1998 |

|

RU2147463C1 |

| МЕХАНИЗМ ПРИВАЛА-ОТВАЛА ПОДВИЖНОГО МЕЛЮЩЕГО ВАЛЬЦА ВАЛЬЦОВОГО СТАНКА | 1999 |

|

RU2162739C2 |

| Дробилка-сепаратор | 1988 |

|

SU1595566A1 |

| ДИСКОВАЯ МЕЛЬНИЦА | 1994 |

|

RU2077949C1 |

1. УСТАНОВКА ДЛЯ ИЗМЕЛЬЧЕНИЯ ГРАНУЛИРОВАННБ1Х И ДРОБЛЕНЫХ МАТЕРИАЛОВ, содержащая привод, закрепленные на соосно установленных тарелях верхний вращающийся диск и нижний с опорой, расположенной по оси вращения, а также регулятор зазора между дисками, отличающаяся тем, что, с целью увеличения выхода заданной фракции материала и повышения производительности, регулятор зазора между дисками выполнен с перемещаемыми по высоте роликами, закрепленными по периметру нижней тарели и прижатыми к верхней тарели, причем опора нижней тарели выполнена щаровой. 2. Установка по п. 1, отличающаяся тем, что каждый ролик закреплен посредством поворотного щтыря, ось вращения которого параллельна оси вращения тарели, и прижат с помощью щарнирно закрепленной на щтыре кулисы и взаимодействующего i с ней регулировочного винта, смонтирован1(Л ного на щтыре.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Чертеж завода особо чистого кварцевого стекла, Гусь-Хрустальный, 1976 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Прибор для корчевания пней | 1921 |

|

SU237A1 |

| 00.00.000 | |||

| Чертеж Государствен кого научно-исследовательского института кварцевого стекла | |||

| Л., 1975 (прототип). | |||

Авторы

Даты

1984-01-15—Публикация

1982-10-27—Подача