0

сь

со

41

эь Изобретение относится к способу получения ароматических соединений как компонентов жидких углеводород ных топлив, а также сырья для орга нического синтеза из природного газа и угля. Экономически целесообразной является разработка способа получени компонентов жидких углеводородных топлив и сырья для органического синтеза из продуктов ненефтяного происхождения, в том числе из природного газа и угля. Известен способ переработки природного газа (метана) в жидкие углеводороды топливного значения по схеме метан 52й§ёК«2- СО ч- Н. с водяным napoMf 800-С OSSS HHSisl Со+Н,Н1ализ|торы или метанолГс .2 Фишера-Тропша парафин или высокооктановые углевод роды метанол (d Этот известный способ представляет собой четырехстадийный.процесс На первой -стадии после ВЕаделения из природного газа сжиженного газа метан конвертируют водяным паром при 760-982°С и получают смесь 1:5 или 1:1. Выход смеси составляет 60% на пропущенный метан. На второй стадии смесь Н2+СО при 177343 С в присутствии катализатора ZnO-CuO превращают в метанол. В соо ветствии с известными данными выход метанола при этом составляет не более 30% на пропущенную СО. На третьей стадии метанол на цео лите ZSM-5 при 250-650°С и объемной скорости подачи метанола 0,5-50 превращают в углеводороды с выходом 46,6% углеводородов по весу, из них 35-40% приходится на ароматические углеводороды, остальное газы. На четвертой стадии газы возвращают на риформинг или алкилит рование. , В результате четырехстадийного процесса получают жидкие ароматические углеводороды с температурой кипения-40-170°С с общим выходом 9-10% на исходное количество пропущенного мётана (без рециркуляции)C Процесс включает такую дорогую и энергоемкую стадию, как конверси метана водяным паром. Учитывая необ ходимость расхода метана на поддер жание высокой тетотературы и давления на отдельных стадийх, коэффициент полезного использования исход ного сырья должен быть еще меньше. Известен способ превращения мет на в метанол в одну технологическую стадию u2, при этом процесс ведут при давлении,50-200 атм, темпера,туре 320-4 О О с с использованием природного газа, в который добавляют 1,2-4 об.% кислорода. В качестве катализатора используют композиции, содержащие Zn, Ni, Cd в соотношении 2:7:1 или 2:4:4, или 2:3:5, или 2:1:1. Степень превращения метана в метанол составляет 1,6-2%, а другие органические кислородсодержащие продукты - 0,1-0,17%. Для получения жидких ароматических, углеводородов нео.бходима вторая стадия: превращение метанола на цеолитах. Выход целевого продукта на этой стадии составляет около 50%. В целом выход ароматических соединений на исходное количество пропущенного метана составляет около 0,8-1%, Основными кo moнeчтaми жидких продуктов являются фракции, состоящие из алифатических углеводородов и моноароматических соединений, с температурой кипения не выше 170°С. Наиболее близким к пpeдлдглeмoмv эффекту является способ получения Нафталина и метилнафталинов путем превращения метана в присутствии катализатора - высококремнеземистого цеолита состава 0,04% Na, 2,5-5% А120з, 92-98% SiO. с мольным отношением SiOj/Al-O, 30-68 в присутствии активатора - закиси . азота при 350-50О°С . Способ обеспечивает превращение метана за один проход на 25-40%, в продуктах реакции содержится при этом 40-30% ароматических углеводородов, что соответствует выходу целевого продукта 6-12% на пропущенный метан 3J. Недостатком известного способа является низкий выход целевых продуктов . Цель изобретения - увеличение выхода целевых продуктов. Поставленная цель достигается . тем, что согласно способу получения нафталина и метилнафталинов путем превращения, метана в присутствии катализатора - высококремнеземистого цеолита и активатора - закиси азота при повышенной температуре в количестве катализатора -используют цеолит с молярньдад отношением дву5киси кремния к окиси алюминия, равным 25-29, процесс ведут при 420-480°С и циркуляции реакционной смеси с кратностью 20-50. Предлагаемый способ по сравнению с известнщ обеспечивает превращение метана на 30-60% при селективности по ароматическим углеводородам 60-90%, что соответствует выходу целевого продукта 15-41%. на пропущенный метан, т.е. значительно увеличивается выход целевых продуктов. Предлагаемый способ ведут в одну технологическую стадию с использованием высококремнеземистого цеолита

с молярным отношением двуокиси кремния и окиси алюминия, равным 25-29, при выше указанных условиях.

Пример 1. Смесь 30% золя SiOg,, сульфат алюминия, тетрабутиламмоний бромид и NaOH загружают в автоклав в соотношении в пересчете на окислы 30-50 SiO f XIOR. Кристаллизацию ведут при 175C 3 су т. Осадок отфильтровывают и отмывают Дистиллированной водой. Полученный-высококремнеземистый цеолит (ВКЦ) с соотношением

SiO2 Обрабатывают потоком воздуха 2 ч при , охлаждают до и проводят ионный обмен с 0,1 н. раствором NH Cl+NH ob затем фильтруют, отмывают от ионов С1 ,сушат при в течение 10 ч, таблетируют и отбирают фракцию 0,5-0,25 мм. Навеску катализатора загружают в реактор проточно-циркуляционной каталитической установки, активируют потокомкислорода 2 ч при 520 С, охлаждают до температуры реакции. .

Реакционную смесь состава 33,3 об.% и 66,6% СН пропускают с объемной скоростью 280-290 ч над катализатором при . Рециркуляцию осуществляет проточно-циркуляционым насосом. Кратность рециркуляции 50.

П р и м е р 2. Катализатор получают по методике примера 1.Реакционную смесь того же состава, что и в примере 1, пропускают над катализатором при 460°С с объёмной скоростью

280-290 Ч . Кратность рециркуляции смеси 50,

П р и м,е р 3. Катализатор получают по методике примера 1.

Реакционную смесь того же состава, что и в примере 1, пропускают над катализатором при 460°С с объемной скоростью 460-480 ч . Кратность циркуляции 50. .

Пример 4. Катализатор получают по методике примера-Irf Реакционную смесь, содержащую 50% KgO и 50% СНд, пропускают с объемной скоростью 280-290 ч над катализатором при .

Кратность рециркуляции газовой смеси 50.

П р и м е р 5. Катализатор получают по методике примера 1. Реакционную смесь состава CH.:N,,0 пропускают с объемной скоростью 280 ч при 480°С над катализатором. Кратность рециркуляции газовой смеси 50.

П р и м е р 6. Катализатор получают по методике примера 1. Реакционную смесь состава 1:1 пропускают с объемной скоростью 280 ч при над катализатором. Кратность рециркуляции газовой смеси 20.

Пример 7. Катализатор получают по методике примера 1. Реакционную смесь состава СН4:N2О 1:1.пропускают с объемной скоростью 280 при над катализатором без рециркуляции газовой смеси.

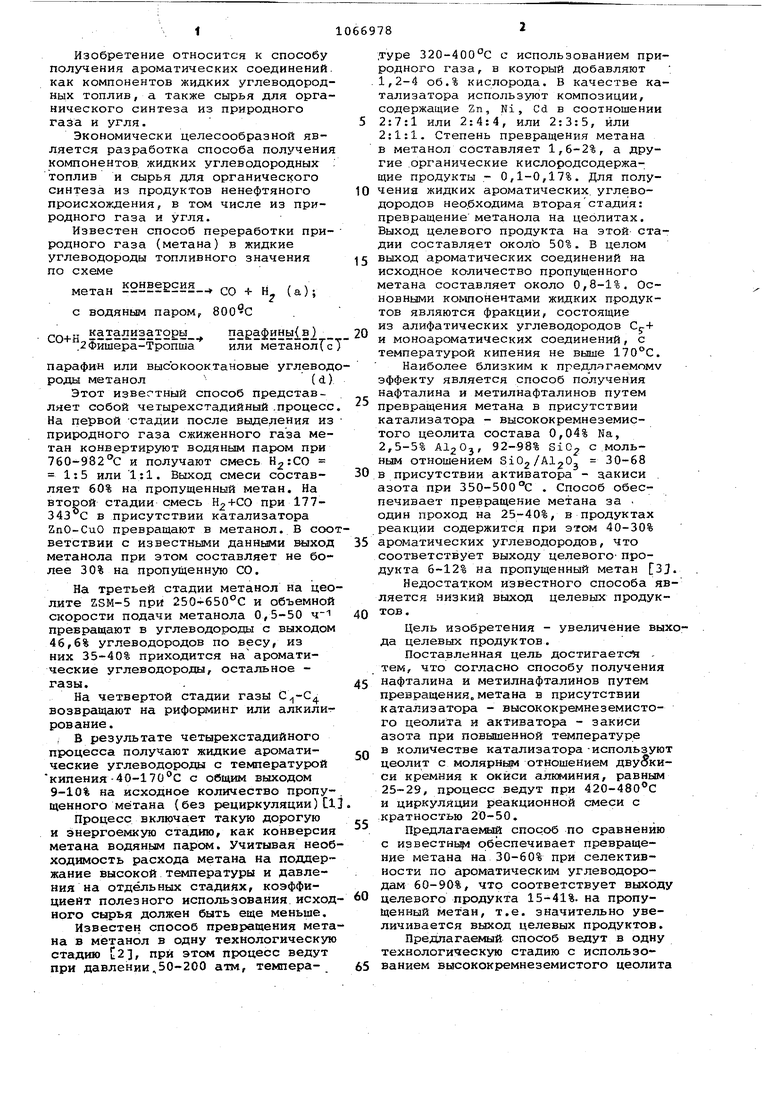

Состав продуктов приведен в таблице .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения ароматических углеводородов | 1980 |

|

SU950707A1 |

| СПОСОБ ПЕРЕРАБОТКИ СМЕСИ ВОДОРОДА И ОКСИДОВ УГЛЕРОДА (ВАРИАНТЫ) | 2008 |

|

RU2375407C2 |

| Способ приготовления универсального бифункционального катализатора для превращения синтез-газа и углеводородов в бензиновые фракции | 2018 |

|

RU2676086C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ ИЗ ОКСИДОВ УГЛЕРОДА И ВОДОРОДА | 2005 |

|

RU2284312C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ НА ОСНОВЕ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1998 |

|

RU2152977C1 |

| ПОЛУЧЕНИЕ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ ИЗ МЕТАНА | 2008 |

|

RU2491120C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДНЫХ БЕНЗИНОВЫХ ФРАКЦИЙ ИЗ СИНТЕЗ-ГАЗА | 2007 |

|

RU2342354C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДНЫХ БЕНЗИНОВЫХ ФРАКЦИЙ ИЗ СИНТЕЗ-ГАЗА | 2007 |

|

RU2339603C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ БЕНЗИНОВЫХ ФРАКЦИЙ | 1994 |

|

RU2089533C1 |

| КАТАЛИЗАТОР И СПОСОБ АРОМАТИЗАЦИИ С-С ГАЗОВ, ЛЕГКИХ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ АЛИФАТИЧЕСКИХ СПИРТОВ, А ТАКЖЕ ИХ СМЕСЕЙ | 2014 |

|

RU2544017C1 |

СПОСОБ ПОЛУЧЕНИЯ НАФТАЛИНА И МЕТИЛНАФТАЛИНОБ путем превращения метана в присутствии (сатгшизаторавысококремнеземистого цеолита и активатора-закиси азота при повышенной температуре, о т л и ч а к щ и и с я тем, что, с целью увеличений выхода целевых продуктов, в качестве катализатора используют цеолит с молярным отношением двуокиси кремния к окиси алюминия, равным 25-29, Процесс ведут при 420-480°с и рециркуляции реакционной смеси с кратностью 20-50-. (П с

28,4 27,7 28,5

53,8 81,0 43,4

Выход углеводороов на пропущенный

15,3 22,4 12,4 етан, %

остав углеводородой фракции продуков реакцЙ, мае. %

0,9

0,21

бензол

4,2 8,44 триметилбензол

8,4 4,55 нафталин

38,6 28,7 ме тилнафталины

29,9 46,0 диметилнафталины

51,9 55,4 56,1 50,2 49,3 74,3 64,8 45,5

25,6 41,1 36,4 22,0

0;49

7,9

3,4

26,2

44,4

Из таблицы видно, что в отличие, от прототипа в примерах 4 и 5 изобретения достигается больший выход углеводородов (15-41% вместо 9-10%

Продолжение таблицы

по прототипу), при этом 78-80% углеводородных продуктов реакции приходится на нафталин и его про- i изводные.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США №4048250, кл | |||

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| и др | |||

| Исследование г(этерогенно-каталитического окист ения метана до метанола | |||

| Катализ и катализаторы, 1977, 15, с.6-11 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1984-01-15—Публикация

1982-04-28—Подача