Изобретение относится к получению ароматических углеводородов из метана. Полученные ароматические углеводороды могут выть использованы в качест е компонентов жидких топлив и как сырье для органического синтеза.

Известен способ получения ароматических углеводородов конверсией этана в присутствии высококремнеземистых цеолитов в качестве катализаторов (ZSM-5, ZSM-11, 2SM-12, ZSM-35, ZSM-38) . Процесс ведут в одну -стадию (в отсутствие во.здуха или О2.) . Отношение в катализаторе более 12 1 .

Наиболее близким к предлагаемому является способ получения ароматических углеводородов из метана четырехстадийным процессом его превращения.

На первой стадии после вьвделения из природного газа сжиженного газс. метан конвертируют водяным паром при 7бО-982с и получают смесь Н, : СО . 1 1:5 или 1:1. Выход смеси 60% на пропущенный мзтан.

На второй стадии смесь Н + СО при 177-343°С в присутствии катализатора ZnO - CuO превращает в метанол. В срответствии с известными данными выход метанола при этом не

более 30% на пропущенную окись углерода.

На третьей стадии метанол на цео, лите ZSM-5 при 250-650 С и объемной скорости подачи мета,нола 0,5-50 ч превращают в углеводороды с выходом 46,6% углеводородов по весу, из них 35-40% приходится на ароматические Q углеводороды, остальное - газы .

На четвертой-стадии газы возвращают на риформинг или алкилирование.

В результате четырехстадийного процесса выход жидких ароматических 5 углеводородов 9-10% на исходное

количество пропущенного метана (без рециркуляции). Процесс включает такую дорогую и энергоемкую стадию, как конверсию метана водяным паром Т ,

Недостатками этого способа являются сложность технологического процесса и высокие энергетические затраты.

25 Цель изобретения - упрощение технологии способа и снижение его энергетических затрат.

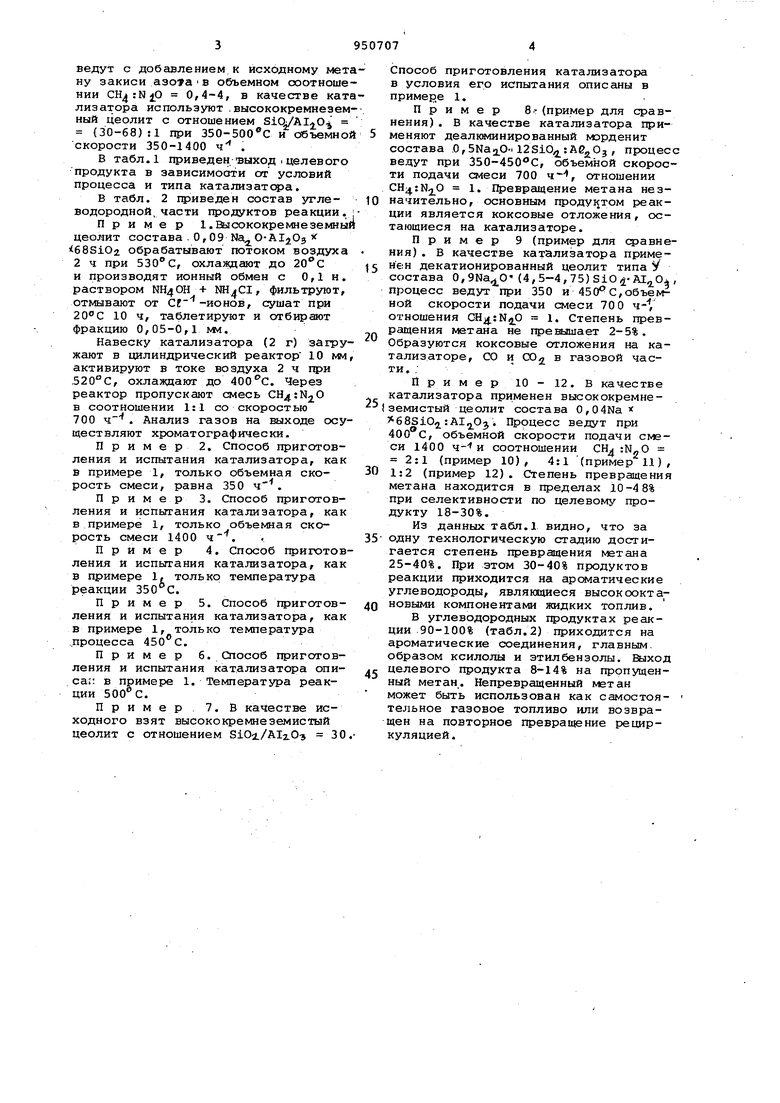

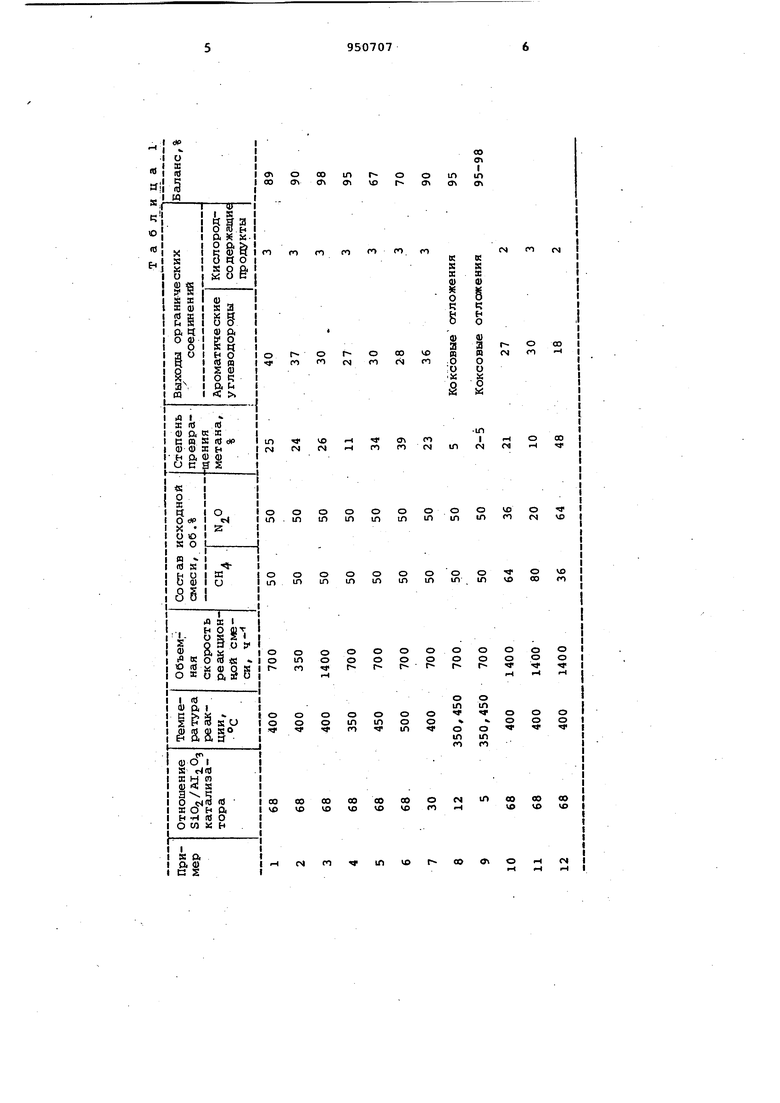

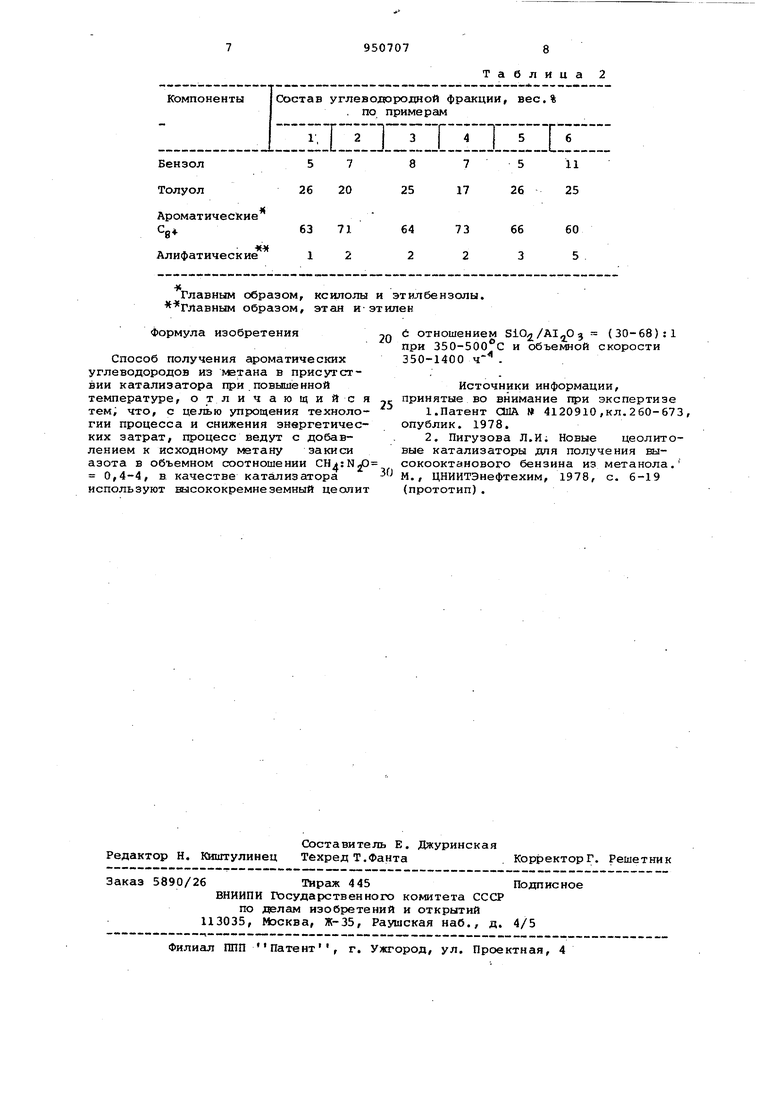

Поставленная цель достигаегся тем, что согласно способу получения 30 ароматических углеводородов, процесс ведут с добавлением.к исходному мет ну закиси азотав объемном соотноше нии СНдгЫ О 0,4-4, в качестве кат лизатора используют .высококремнеэем ный цеолит с отношением SiQVAI O (30-68): при 350-500®С и объемной скорости 350-1400 ч . В табл.1 приведен, выход .целевого продукта в зависимости от условий процесса и типа катализатора. В табл. 2 приведен состав углеводородной, части продуктов реакции, Пример 1.Высококремнеземныи цеолит состава . 0,09 Ма.: 68SiO2 обрабатывают потоком воздуха 2 ч при , охлаждают до 20с и производят ионный обмен с 0,1 н. раствором NH4OH + , фильтруют, отмывают от С -ионов, сушат при 10 ч, таблетируют и отбирают фракцию 0,05-0,1 мм. Навеску катализатора (2 г) загружают в цилиндрический реактор 10 мм активируют в токе воздуха 2 ч при .520°С, охлаждают до . Через реактор пропускают смесь в соотношении 1;1 со скоростью 700 ч . Анализ газов на выходе осуществляют хроматографически. Пример 2. Способ приготовления и испытания катализатора, как в примере 1, только объемная скорость смеси, равна 350 . Пример 3. Способ приготовления и испытания катализатора, как в примере 1, только объемная скоipocTb смеси 1400 ч . . Пример 4. Способ приготов ления И испытания катализатора, как в примере 1, только температура реакции 350 С. Пример 5. Способ приготовления и испытания катализатора, как в примере 1, только температура .процесса . Пример 6. Способ приготовления и испытания катализатора описа:: в примере 1. Температура реакции . Пример . 7. В качестве исходного взят высококремнеземистый цеолит с отношением SiOi/Al2.03 30 Способ приготовления катализатора в условия его испытания описаны в пример.е 1. Пример 8-- (пример для сравнения) . В качестве катализатора применяют деалк шнированный мэрденит состава .0,5Naa.O-i 1281О :Ае,Оз , процесс ведут при 350-450 С, объемной скорости подачи смеси 700 ч-, отношении СН;ф:Ы2 О 1. Превращение метана незначительно, основным продуктом реакции является коксовые отложения, остающиеся на катализаторе. Пример 9 (пример для сравнения) . В качестве катализатора применен декатионированный цеолит типа У состава 0,9Na,O (4,5-4,75) SiO, , процесс ведут при 350 и ,объемной скорости подачи смеси 70 О ч-, отношения OH4.:N2P 1. Степень превращения метана не превышает 2-5%, Образуются коксовые отложения на катализаторе, СО и COj в газовой части. ;. И р и м е р 10 - 12. В качестве катализатора применен высококремнеземистый цеолит состава 0,04Na« eSSiO iAI O i Процесс ведут при , объемной скорости подачи смеси 1400 ч- и соотношении СНд :Ы„О 2:1 (пример 10), 4:1 (пример 11), 1:2 (пример 12). Степень превращения метана находится в пределах 10-48% при селективности по целевому продукту 18-30%. Из данных табл.1 видно, что за одну технологическую стадию достигается степень превращения метана 25-40%. При этом 30-40% продуктов реакции приходится на арся атические углеводороды, являющиеся высокооктановыми компонентами жидких топлив. В углеводородных продуктах реакции .90-100% (табл.2) приходится на ароматические соединения, главным. образом ксилолы и этилбензолы. Выход целевого продукта 8-14% на пропущенный метан. Непревращенный метан может быть использован как самостоятельное газовое топливо или возвращен на повторное превращение рециркуляцией.

со

т

09

9) I

о

1Л

1Л (Л

ст

а

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения нафталина и метилнафталинов | 1982 |

|

SU1066978A1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ БЕНЗИНОВЫХ ФРАКЦИЙ | 1994 |

|

RU2089533C1 |

| Способ получения ароматических углеводородов | 1980 |

|

SU943217A1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДНЫХ БЕНЗИНОВЫХ ФРАКЦИЙ ИЗ СИНТЕЗ-ГАЗА | 2007 |

|

RU2342354C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ ИЗ ОКСИДОВ УГЛЕРОДА И ВОДОРОДА | 2005 |

|

RU2284312C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ НА ОСНОВЕ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1998 |

|

RU2152977C1 |

| ПОЛУЧЕНИЕ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ ИЗ МЕТАНА | 2009 |

|

RU2514915C2 |

| Способ приготовления универсального бифункционального катализатора для превращения синтез-газа и углеводородов в бензиновые фракции | 2018 |

|

RU2676086C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДНЫХ БЕНЗИНОВЫХ ФРАКЦИЙ ИЗ СИНТЕЗ-ГАЗА | 2007 |

|

RU2339603C1 |

| ПОЛУЧЕНИЕ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ ИЗ МЕТАНА | 2008 |

|

RU2491120C2 |

о о о о

ч- г

00 VO

м

о о

о о о

о

о о г

о

000 о

S

S- чг

Г-00 VO

irt

00 VO

oo

о

г

VO

со r

M

in VO

Главным образом, ксилолы и этилбензолы. Главным образом, этан и этилен

Формула изобретенияjn отношением (30-68):

Способ получения ароматических350-1400 ч .

углеводородов из летана в присутст-..

ВИИ катализатора при повышеннойИсточники информации,

температуре, отличающийся принятые во внимание при экспертизе тем; что, с целью упрощения техноло-1.Патент США 4120910,кл.260-673,

гии процесса и снижения энергетичес- опублик. 1978.

ких затрат, процесс ведут с добав-. 2. Пигузова Л.И; Новые цеолитолением к исходному метану закисивые катализаторы для получения выазота в объемном соотношении , сокооктанового бензина из метанола. 0,4-4, в, качестве катализатора М., ЦНИИТЭнефтехим, 1978, с, 6-19

используют высококремнеземный цеолит(прототип).

при 350-500 с и объемной скорости

Авторы

Даты

1982-08-15—Публикация

1980-11-24—Подача