О О СП Изобретение относится к черной металлургии, а к составам твердых окислителей и флюсов, используемых для обработки ванадий содержаи1их чугунов с извлечением из них ванадия в товарный шлак. Известно применение для деванадации чугуна железорудных гиатериалов - прокатной окгшины, железной руды, агломератов и других твердых окислителей, основукоторых состав /ляют окислы железа И. Недостатком этих материалов как окислителей является относитель.но невысокая их.окислительная способ.ность, связанная с тем, что преимущественная часть кислорода, например, в окалине связана в наиболее прочный окисел - закись железа Кроме того, указанные материалы не обладают требуемой флюсующей способностью, вызывая осложнения с формированием правильной формы и о нородного состава ванадийсодержаще го шпинелидного зерна, способствуя ускоренному сворачиванию образую щегося Ванадиевого шлака и, как следствие, повышению потерь металла в 9иде выносов и испарений. Наиболее близким по технической сущности и достигаемому результату к изобретению является флюс для обработки ванадийсодержащего чугуна 2, включающий пятиокись вана-дия, двуокись кремния, окись кальц и окислы железа при следующем«соот ношении компонентов, вес.%: 0,4-3,0 Пятиокись ванадия 2-20 Двуокись кремния 1-10 Окись кальция Остальное Окислы железа Указанный флюс характеризуется низким выходом ванадия в шлак и неудовлетворительным качеством шлака с точкИ зрения получения его оптимальной структуры и состава,.а также невозможностью получения угл родистого полупродукта высокого качества, что связано с недостаточной сорбционной способностью флюса по отношению к ванадию, содержащемуся в металле, а также узким температур ным интервалом {1250-1350°С), при котором сорбционная способность шла ка сохраняется на высоком уровне. Повышение температуры обработки выш 1400°С приводит к резкому снижению сорбционной способности флюса по отночлению к ванадию, содержащемуся в металле, и, как следствие, повышейию его концентрации в металле до 0,08-0,12% вместо требуемых 0,0 0,04%. Вынужденное снижение темпера туры конца дёванадации не позволяет получить углеродистый полупродукт высокого качества, что ограничивает достижение высоких технико-экономических показателей последу1э1дего передег1а его в сталь. Целью изобретения является увеличение выхода -ванадия в шлак, повышение качества шлака и углеродистого полупродукта путем повышения сорбционной способности флюса по отношению к ванадию и расширения температурного интервала процесса сорбции ванадия. Поставленная цель достигается тем, что флюс для обработки ванадийсодержащего чугуна, включающий пятиокись ванадия, двуокись кр.еглния, окись кальция и окислы железа, дополнительно содержит трехокись марганца, хрома и титана, а также углерод при следующем соотношении компонентов, мас.%: . 0,5-3,0 Пятиокись ванадия 0,2-10 Окись кальция 2-20 Двуокись кремния 1-5 Трехокись марганца 1-5 Трехокись хрома 1-5Трехокись титана .0,5-3,0 Углерод Окислы железа Остальное Введение наряду с окислами железа, пятиокисью ванадия и окислами кальция и кремния окислов трехвалентных марганца, хрома, титана, а также углерода повышает сорбционную способность флюса- по отнесению к ванадиЕО в металле, расширяет температурный интервал сохранения нужного уровня сорбции флюса по отношению к этому элементу, облегчает формирование шлака в процессе,девавадации в т.ч. и в ее конце, увеличивает вглход ванадия в шлак, повышая качество шлака, а также качество полученнрго в, процессе обработки углеродистого полупродукта. При этом, как .известном флюсе, введенные в состав окислы ванадия играют роль зародышевых центров и инициируют образование и дальнейшее формирование комплексного шпинелида, увеличивая размеры шпинелидного зерна и способствуя сохранению э.кстракционной способности флюса в течение всего периода де.ванадации. Пределы концентраций ванадия при этом в предлагаемом флюсепрактически остаются на том же уровне, что и в известном. Роль- вводимых во флюсе окислов кальция и кремния в указанном соотношении также сводится к тому, что при температуре обработки они совместно с окислами железа образуют

жидкую фазу, в которой непрерывно в течение всего периода обработки происходит растворение частиц ванадиевого шпинелида ft последующая

их сегрегация с формированием кристаллов шпинелида правильноП геометрической формы. При этом пределы содержания двуокиси кремния остаются на том же уровне, что и в известном флюсе (2-2,0%) , а нижний предел содержания окислов кальция снижен до 0,2% из условий использования материалов для получения высококачественных ванадиевых шлаков, содержащих не более 0,2% СаО.

Введенные в состап окислы трехвалентных марганца, :прома и титана при обработке чугутш флюсом преимущественн о входят в шпинелидную составляющую образующегося шлака и поэтому при его образовании выполняют роль зародышевых центров. Увеличение числа зародышевых центров существенно увеличивает сорбционную rto отношению к ванадию способность флюса,- так как образующиеся при обработке чугуна окислы ванадия могут изоморфно замещать указанные окислы, чем обеспечивается быстрая и полная достройка комплексного шпинелида, фбрмирование зерен пр вильной геометрической формы и увеличение их размеров.

Преимуществом предлагаемого флюса для обработки ванадийсодержащего чугуна является сохранение его сорбционной способности по отно. шению к ванадию при более высоких, чем обычные, температурах обработки Это, с одной стороны, является следствием уже отмеченного увеличения количества зародышевых центров, с другой - более высокой устойчивость образующегося комплексного шг(инелид являющейся следствием изменения морфологии зародышевой подкладки и преимущественным ростом шпинелида за счет вытеснения трехвалентных окислов марганца, хрома и титана в поверхность. Последнее существенно уменьшает склонность окислов ванади к обратному переходу в металл, что позволяет значительно повысить стабильность результатов деванадации в условиях высоких температур, а также при пониженном содержании кремния в чугуне.

Указанные Эффекты достигаются преимущественно в интервале содермания 1-5% каждого из окислов. При меньшем содержании они практически не наблюдаются, а при большем - происходит чрезмерное разбавление комплексно го шпинелида не содержащими ванадий фазами. Кроме того, в случае превышения верхнего предела содержания окислов трехвалентных

марганца,хрома и титана сорбционная способность флюса по отношению к ваналию при повышении температуры обработки до 1400-1450 С уже практически не изменяется.

Введенный во флюс углерод, реа.гируя с окислами железа шлака, образует в объеме флюса пузырьки окиси углерода и способствует увеличению поверхности реагирующих фаз при обработке чугуна и обновлению реагирующих поверхностей. Положительное влияние углерода достигается преимущественно в интервале 1-2% углерода, заметно не проявляясь при его содержании менее 0,5% и не повышаясь при .

В состав предлагаемого флюса могут входить окислы МдО, Р2Ог в сумме до 3%, которые являются примесями, они могут попадать в состав флюса вместе с материалами, при помощи которых вводятся основные окислы. Указанные окислы в этом количестве не оказывают отрицательного влияния на сорбционную способность флюса и изменение ее с тем- пературой. .

Предлагаемый флюс для обработки ванадийсодержащего чугуна может быть образован обычным смешением широко известных железорудных материалов (прокатная окалина, концентраты), марганец-, хром- и титансодержащих материалов, включающих окислы указанных элементов в трехвалентной форме, а так;; е углеродсодержащих матер41алов (уголь, коксик), взятых в -расчетном количестве. В частном спучае использовали механические смеси прокатной окалины, марганцевой руды, ванадиевого шлака и коксика.

Пример. Ванадийсодержащий чугун (,10-4,40%; ,13-0,25% ,40-0,48%; Ti-О,18-0,30%; ,20-0,28%; ,03-0,06%; ,02b-0,05%), залитый в 160-тонный конвертер, обрабатывают предложным флюсом (в % от веса чугуна) ззамен прокатной окалины и известного флюса, взятых в том же количестве. Одновременно сверху на флюс, присаженный на поверхность чугуна, подают кислород с интенсивностью 2 4 .мин. По окончании обработки 1 деванадации )флюc абсорбируя окислы, образующиеся от окисления примесей чугуна, в т.ч. ванадия, состаляет основу ванадиевого шлака, а полученный в результате обработки (деванадации) полупродукт переделывают в другом конвертере на сталь.

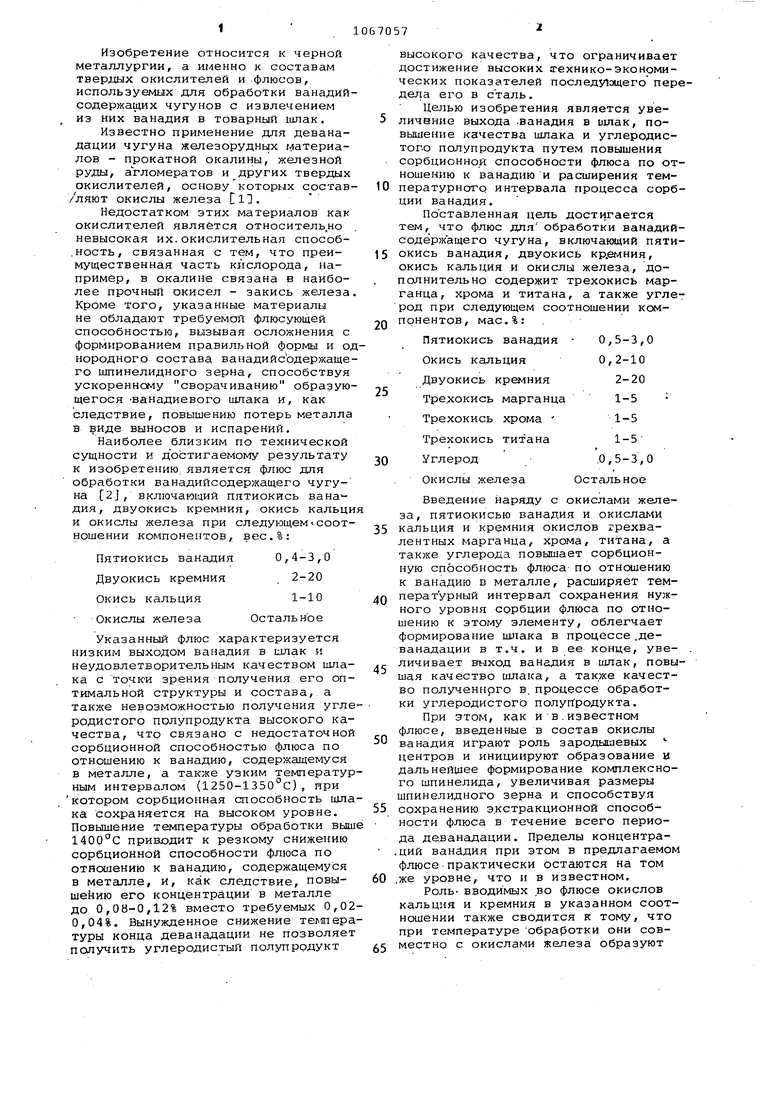

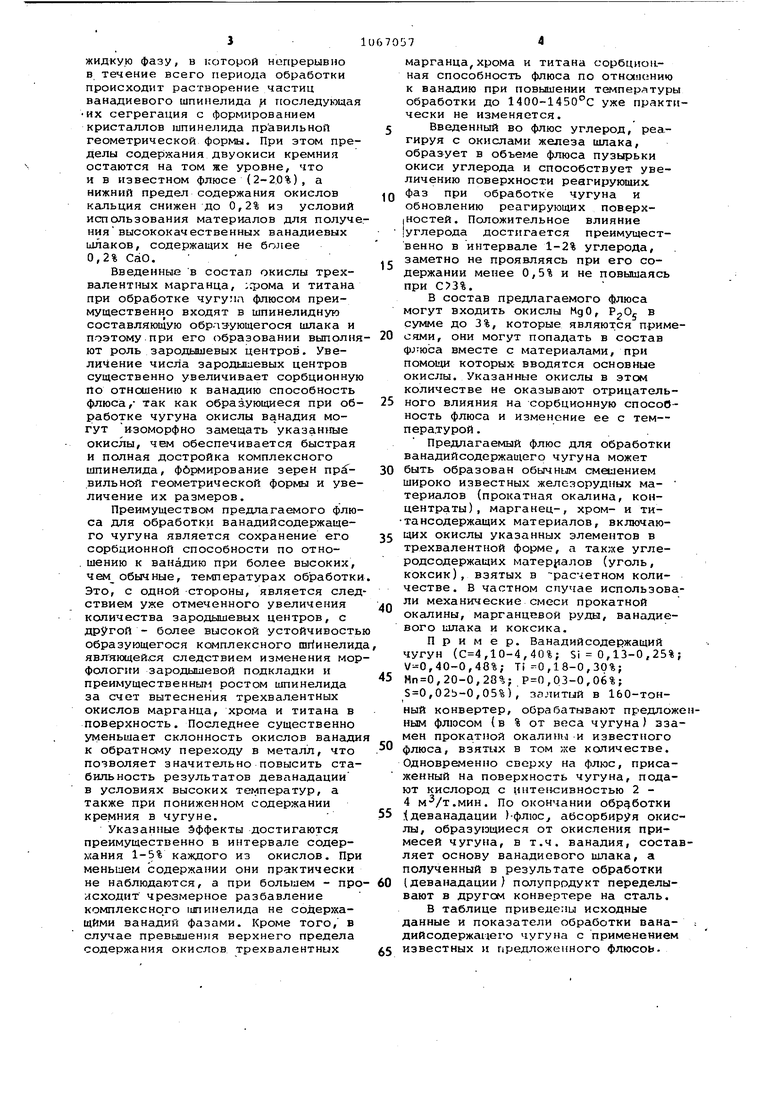

В таблице приведены исходные данные и показатели обработки ванадийсодержагдего чугуна с применением известных и предложенного флюсоь.

0,5-1,0 5-10

0,57 5,1-5,3 1,4-3,8

| название | год | авторы | номер документа |

|---|---|---|---|

| АГЛОМЕРАТ ДЛЯ ОБРАБОТКИ ВАНАДИЙСОДЕРЖАЩЕГО ЧУГУНА В КОНВЕРТЕРЕ | 2010 |

|

RU2434061C1 |

| КОМПЛЕКСНЫЙ ФЛЮС ДЛЯ ДЕВАНАДАЦИИ ЧУГУНА | 1998 |

|

RU2148654C1 |

| ФЛЮС ДЛЯ ДЕВАНАДАЦИИ ЧУГУНА | 1986 |

|

RU1412316C |

| Флюс для обработки ванадий содержащего чугуна | 1976 |

|

SU581152A1 |

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩИХ ЧУГУНОВ | 2008 |

|

RU2385349C2 |

| Флюс для обработки ванадийсодержащего чугуна | 1982 |

|

SU1068500A1 |

| Ванадийсодержащий шлак | 1991 |

|

SU1836481A3 |

| Флюс для получения ванадийсодержащего агломерата | 1987 |

|

SU1615202A1 |

| СПОСОБ ПЕРЕРАБОТКИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ НИЗКОКРЕМНИСТОГО ВАНАДИЙСОДЕРЖАЩЕГО МЕТАЛЛИЧЕСКОГО РАСПЛАВА | 2014 |

|

RU2566230C2 |

| Способ конвертерного передела ванадиевого чугуна дуплекс-процессом | 1986 |

|

SU1425213A1 |

ФЛЮС ДЛЯ ОБРАБОТКИ ВАНАДИЙСОДЕРЖАЩЕГО ЧУГУНА, включающий пятиокись ванадия, двуокись кремния, окись кальция и окислы железа, отличающийся тем, что, с целью увеличения выхода ванадия в 1Ш1ак, повышения качеству шлака и углеродистого полупроду« та путем повышения сорбционной спсйзобности флюса по отношению к ванадию и расширения температурного интервала процесса сорбции ванадия, он дополнительно содержит трехокись марганца, хрома и титана, а также углерод при следующем соотношении компонентов, мас.%: Пятиокись ванадия Двуокись кремния Окись кальция Трехокись марганца Трехокись хрома Трехокись титана Углерод Окислы железа

3,3-3,4 0,0213201350

12-14 87-87,1

40-б

100 мкм 0,03 зерна правильной геометрическойформэ составляют50-70%

Продолжение таблицы

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ПЕРЕДЕЛА ВАНАДИЕВЫХ ЧУГУНОВ | 0 |

|

SU316727A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-01-15—Публикация

1982-10-25—Подача