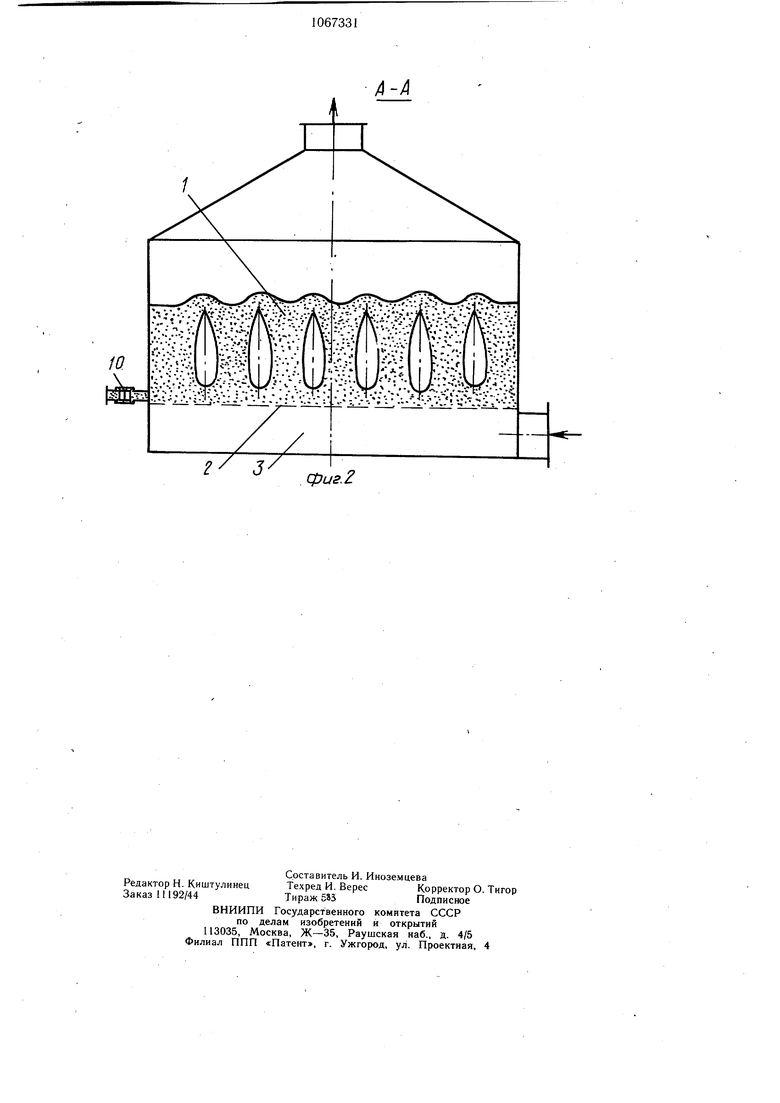

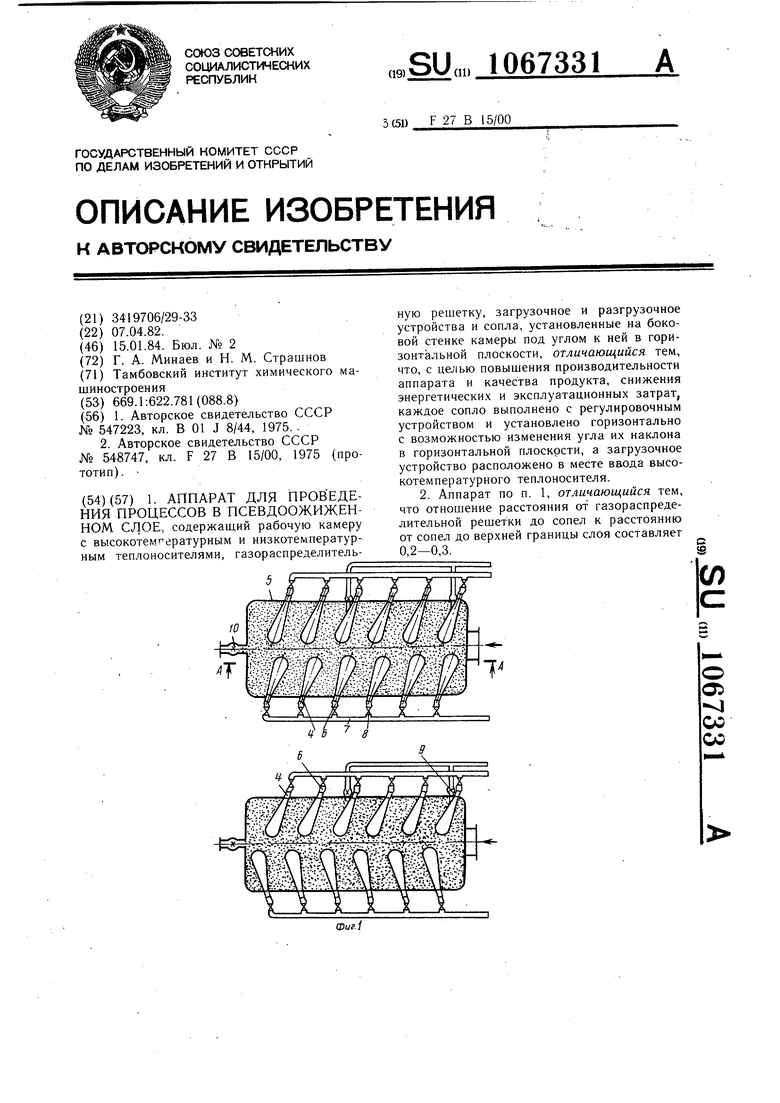

10673 Изобретение относится к аппаратам для проведения процессов, например сушки, в псевдоожиженном слое и может быть использовано в химической, микробиологической, пищевой и других отраслях промытленности. Известен аппарат кипящего слоя, содержащий рабочую камеру, решетку с размещенной под ней газовой камерой, разделенной горизонтальной перегородкой на две секции, верхняя из которых подключена источнику низкотемпературного теплоносителя, а нижняя снабжена прямоугольными вертикальными соплами, выходные концы которых расположены на уровне решетки в ее поперечных щелях, и подключена к источнику высокотемпературного теплоносителя, узлы ввода обрабатываемого материала и вывода продукта. Аппарат работает следующим образом. Обрабатываемый материал поступает на решетку и образует кипящий слой под20 воздействием низкотемпературного теплоносителя. Высокотемпературный теплоноситель подается через вертикальные сопла в кипящий слой, образуя в нем поперечные направления движения материала зоны фонтанирования. Таким образом, материал подвергается поочередному воздействию теплоносителей резко разделяющихся параметров и отводится после обработки через разгрузочное устройство 1.2Q Недостатком данного аппарата является невозможность обработки трудноожижаемых и слипающихся материалов, так как пёремещение материала в зонах псевдоожижения осуществляется очень медленно, только за счет разности высот в конце и в начале аппарата, что приводит к образованию застойных зон и залипанию решетки. Нельзя осуществлять подачу исходного материала высокой влажности или в виде жидкости, так как он попадает сначала в зону псевдоожижения с низкой температурой и слабым40 перемешиванием и в результате происходит переувлажнение слоя, его слипание и остановка аппарата.. Аппарат сложен в эксплуатации, поскольку практически невозможно добиться равномерного газораспределения между соплами, особенно в аппаратах большой мощности. Узок рабочий диапазон скоростей высокотемпературного теплоносителя, так как при увеличении скорости образующиеся струи о -просто пробивают слой, при этом зона циркуляции частиц и ее интенсивность практи -ч-ч изменяются мало. Б то же время происходит «проскок горячего теплоносителя через слой, что снижает коэффициент использования тепла55 н струях, повыщает температуру отходящих газов, а следовательно, уменьщает движущуюс; силу процесса. 12 Кроме того, возрастает выброс частиц в надслоевое пространство и, соответственно, унос продукта с отходящими газами. Снижение скорости газа приводит к попаданию частиц внутрь сопел и к их засорению, Конструкция газовой камеры, состоящей из двух секций, сопел и рещетки, на которую крепятся сопла, сложна, чт.о вызывает дополнительные трудности при изготовлении и монтаже аппарата. Кроме того, конструкция газовой камеры представляет собой теплообменник. В результате еще до попадания в рабочую зону происходит выравнивание температур теплоносителей, причем снижение температуры горячего идет более интенсивно и, следовательно, теряется эффект сушки с периодическим нагревом и охлаждением, возрастают потери энергии. в результате медленного движения материала вдоль решетки велико вре.мя пребывания частиц в аппарате, что снижает качество получаемого продукта и общую производительность аппарата, Наиболее близким по технической сущ„ости к предлагаемому является устройство для получения железорудных гранул, содержащее рабочую камеру с высокотемператур„ым и низкотемпературным теплоносителем, газораспределительную решетку, загрузоч„Qg устройство и сопла, установленные на боковой стенке камеры под углом к ней в горизонтальной плоскости 2. Однако довольно высоко- поднятые над решеткой форсунки не позволяют зондировать струями слой в нижней части аппарата, особенно у его стенок, где наиболее часто возникают застойные зоны, причем формируемые в слое струи, направленные с наклоном вниз, не только не способствуют ликвидации этих зон и перемещению материала к центру аппарата, но наоборот прижимают материал к решетке, что может приводить к его подгоранию. Наклон всех форсунок в одну сторону не позволяет вести гранулирование из низкоцентрированных суспензий, так как для достижения гранула.ми определенного размера необходима в этом случае многократная циркуляция зернистого материала внутри аппарата. Аппарат также сложен в эксплуатации из-за трудности равномерного газораспределения между соплами, особенно в аппаратах большой мощности. Цель изобретения - повышение производительности аппарата и качества продукта снижение энергетических и эксплуатационных затрат. Указанная цель достигается тем, что в аппарате для проведения процессов в псевдоожиженном слое, содержаше.м рабочую камеру с высокотемпературным и низкотемпературным теплоносителями, газораспределительную решетку, загрузочное и разгрузочное устройства и сопла, установленные на боковой стенке камеры под углом к ней в горизонтальной плоскости, каждое сопло выполнено с регулировочным устройством и установлено горизонтально с возможностью изменения угла их наклона в горизонттальной плоскости, а загрузочное устройство расположено в месте ввода высокотемпературного теплоносителя. Кроме того, отношение расстояния от газораспределительной решетки до сопел к расстоянию от сопел до верхней границы слоя составляет 0,2-0,3. На фиг. 1 изображен аппарат, вид сверху (два возможных варианта наклона сопел к стенкам с соответствующим расположением горизонтальных участков факелов газовых струй в слое); на фиг. 2 - разрез А-А на фиг. 1 (схематически изображено расположение вертикальных участков факелов). Аппарат для проведения процессов в nceBдоожиженном слое содержит рабочую камеру 1, решетку 2, расположенную на газовой камере 3, сопла 4, установленные гори онтально на боковой стенке 5 и подключенные через гибкое соединение 6 к трубопроводу 7, на котором для каждого сопла предусмотрены задвижки 8. Вблизи некоторых сопел 4 либо внутри них установлено устройство 9 для подачи в аппарат исходного материала. Имеется также устройство 10 для разгрузки продукта Аппарат работает следующим образом. В газовую камеру 3 поступает низкотемпературный, а в трубопровод 7 высокотемпературный теплоноситель. Через устройство 9 подают обрабатывае.мый материал, подвергающийся, например, сушке, который попадает на решетку 2 и образует псевдоожиженный слой под воздействием низкотемпературного теплоносителя. Высокотемпературный теплоноситель, поступающий через сопла 4 в слой, формирует в нем горизонтальные высокотемпературные струи, которые вызывают интенсивную циркуляцию частиц. Увлекаемые из слоя в струю частицы подвергаются в ней кратковременному воздействию высокотемпературного теплоносителя и вновь выносятся струей в слои на досушку и подготовку к последующему нагреву. Готовый продукт выводится из аппарата через устройство 10. Струи, истекающие из горизонтальных сопел, при ОДНОЙ и той же скорости истечения и площади выходного сечения сопла, что и вертикальные, имеют в слое большую протяженность за счет того, что развиваются сначала горизонтально, затем искривляют свою ось и переходят в вертикальную струю. Такая форма струи позволяет увлекать в нее значительно большее количество частиц (примерно на 30-40% по сравнению с вертикальной) и не только из зоны слоя, прилегаюшей к вертикальному участку, но и из всего объема, под которым проходит ее горизонтальный участок. Причем на этом участке поступлению частиц в струю способствует сила давления слоя, действие которой здесь наиболее эффективно, так как ее направлен11е совпадает с направлением движения частиц слоя к струе, тогда как при развитии вертикальной струи эти направления почти взаимно перпендикулярны. Удлинение пути прохождения горячего теплоносителя способствует более полному использованию его тепловой энергии в слое, предотврашает возможности «проскока горячего агента через слой, что снижает температуру отходящих газов, и, следовательно, повышает движущуюся силу процесса. Сопла устанавливаются на таком расстоянии от решетки аппарата, чтобы выходящая из них струя касалась решетки. При этом не происходит налипание материала на решетку, а материал транспортируется по решетке в нужном направлении. Указанное расстояние равно полуширине струи и определяется из выражения 1, 0,25Хф(I) гдеЬ -полуширина струи; Х -длина факела струи. Как показывают исследования, наиболее интенсивно процессы переноса идут в струе при соотношении ,8-1,2(2) где I, - расстояние от уровня установки сопел до верхней границы слоя. Тогда из (2) с учето.м (1) имеем 1 0,2-0,3. Следовательно, наиболее предпочтительным соотношением расстояний между уровнем сопел и решеткой и между уровнем сопел и верхней границей слоя будет 0,2- 0,3. Благодаря мощным горизонтальным потокам газа происходит сдувание частиц с решетки, ликвидирующее застойные зоны и залипание рещетки, организуется постоянный направленный поток материала из пристеночных зон аппарата с менее интенсивным тепломассообменом в его центральную часть, где эти процессы идут значительно интенсивнее. Таким образо.м, ввод горизонтальных g , позволяет наиболее полно использовать кинетическую и тепловую энергию при струйном зондировании. Кроме того, даже при высоких скоростях истечения энергия струи в значительной степени гасится в нижней часи слоя, на горизонтальном участке, и за счет этого твердые частицы вылетают из струи на гораздо меньшую высоту по сравнению с высотой выброса

вертикальной струи тех же параметров истечения, что существенно снижает унос материала из аппарата.

Так как горизонтальные сопла устанавливаются наклонно к стенке аппарата, струи, истекающие из них, приводят в движение в направлении наклона частицы всего слоя, что предотвращает образование застойных зон на решетке, агломерацию частиц, упрощает обработку трудноожижаемых материалов, ускоряет движение материала по газораспределительной рещетке, способствующее улучшению тепломассообмена между частицами и низкотемпературным теплоносителем. Все это сокращает время пребывания материала -в рабочей камере, а следовательно, повышает производительность аппарата и улучшает качество продукта. Угол наклона сопел выбирается исходя из физических свойств материала. Так, при сушке легко высушиваемых материалов целесообразно устанавливать сопла в положение, изображенное на фиг. 1 вверху, при котором материал проходит по длине аппарата только один раз и в одном направПри обработке трудно высушиваемых материалов следует применять схему расположения сопел, представленную на фиг. 1 внизу, при реализации которой .материал циркулирует в аппарате до достижения требуемой влажности. Кроме того, в каждом из двух вариантов угол наклона, а следовательно, и скорость движения материала выбирается в зависимости от его прочности, влажности, способности ожижаться, склонности к агломерации истиранию и т. п. Поскольку горизонтальные сопла расположены выше уровня решетки, высота слоя, которую необходимо преодолеть теплоносителю, выходящему из сопел, уменьшается по сравнению, с вертикальным зондированием, что позволяет-снизить мощность воздуходувного оборудования. При остановке аппарата материал не попадает в сопла и не засоряет их, поэтому при повторном пуске аппарата не требуется чистка сопел. Конструкция решетки, наиболее трудоемкого узла аппарата, при горизонтальном расположении сопел не предусматривает специальных отверстий и узлов для их установки, что значительно облегчает ее изготовление и монтаж. Газовая камера в предлагаемом аппарате имеет только одну секцию без перегородок и сопловых элементов, что также упрощает ее конструкцию и обслуживание.

Возможность регулировки расхода теплоносителя, подаваемого на каждое сопло, позволяет достичь равномерного распределения газа между сопл-ами или перераспределять газовые потоки на струи и, таким образом, оперативно управлять гидродинамической обстановкой в аппарате в зависимости от течения процесса. Ввод исходного материала в аппарат в высокотемпературного тепломесто входа носителя приводит к существенной интенсификации процесса, так как наиболее влажный материал контактирует с наиболее горячим газом, что ускоряет тепломассообмен, позволяет подавать в зоны охлаждения уже подсушенный продукт, вероятность агломерации которого в них значительно снижается Кроме того, это позволяет подавать в аппарзт только зернистый, но и жидкий материал, который сразу же захватывается частицами и высыхает в горячем потоке теплоносителя. В предлагаемом аппарате за счет применения горизонтальных сопел повышается производительность, снижаются энергетические затраты воздухонагнетательного оборудования, потери продукта за счет уноса и подгорания материала, облегчается обслуживание аппарата, упрощается его изготовление и монтаж. Возможность размещения сопел с наклоном к стенке аппарата и изменения угла этого наклона повышает производительность аппарата, улучшает качество продукта, позволяет вести обработку самых различных по физическим свойствам материалов, облегчает управление процессами в аппарате, позволяет осуществлять быструю переналадку аппарата с одного материала на другой. Местная регулировка расхода теплоносителя значительно облегчает процесс пуска аппарата и его управление. Подвод высокотемпературного теплоносителя непосредственно в рабочую зону облегчает изготовление аппарата, его эксплуатацию, снижает энергозатраты на нагрев теплоносителей. Ввод исходного материала непосредственно в зону действия высокотемпературного теплоносителя расширяет диапазон обрабатываемых продуктов, повышает производительность аппарата и качество продукта.

г/ j/

ffus.Z

| название | год | авторы | номер документа |

|---|---|---|---|

| АППАРАТ С ПСЕВДООЖИЖЕННЫМ СЛОЕМ | 2015 |

|

RU2615371C1 |

| Способ грануляции в псевдожиженном слое | 1991 |

|

SU1813554A1 |

| Устройство для сушки растворов | 1989 |

|

SU1712752A1 |

| Сушильное устройство с псевдоожиженным слоем | 2019 |

|

RU2716354C1 |

| ТЕРМОАЭРОКЛАССИФИКАТОР О.Л.ЧЕРНЫХ | 1994 |

|

RU2082509C1 |

| Установка для термообработки комкующихся материалов | 1990 |

|

SU1719834A1 |

| Сушилка для волокнистых материалов | 1990 |

|

SU1730519A1 |

| УСТРОЙСТВО ДЛЯ СУШКИ ЖИДКИХ МАТЕРИАЛОВ | 1991 |

|

RU2009413C1 |

| Устройство для непрерывной вулканизации длинномерных изделий | 1983 |

|

SU1098821A1 |

| Установка для термообработки дисперсных материалов в псевдоожиженном слое | 1984 |

|

SU1200100A1 |

1. АППАРАТ ДЛЯ ПРОВЕДЕНИЯ ПРОЦЕССОВ В ПСЕВДООЖИЖЕННОМ СЛОЕ, содержащий рабочую камеру с высокотемпературным и низкотемпературным теплоносителями, газораспределитель5 ную решетку, загрузочное и разгрузочное устройства и сопла, установленные на боковой стенке камеры под углом к ней в горизонтальной плоскости, отличающийся тем, что, с целью повышения производительности аппарата и качества продукта, снижения энергетических и эксплуатационных затрат, каждое сопло выполнено с регулировочным устройством и установлено горизонтально с возможностью изменения угла их наклона в горизонтальной плоскости, а загрузочное устройство расположено в месте ввода высокотемпературного теплоносителя. 2. Аппарат по п. 1, отличающийся тем, что отношение расстояния от газораспределительной решетки до сопел к расстоянию от сопел до верхней границы слоя составляет 0,2-0,3.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Газораспределительное устройство аппарата кипящего слоя | 1975 |

|

SU547223A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для получения железорудных гранул | 1975 |

|

SU548747A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1984-01-15—Публикация

1982-04-07—Подача