Изобретение относится к технологическим тепломассообменным процессам грануляции и сушки и может быть использовано в медицинской и микробиологической, пищевой, и химической отраслях промышленности, преимущественно для грануляции и термообработки сыпучих материалов, например, для получения гранулированных дешевых адсорбентов, заменителей активных углей и других медп- репаратов.

Целью изобретения - повышение эффективности процесса за счет интенсивной и рациональной сушки..

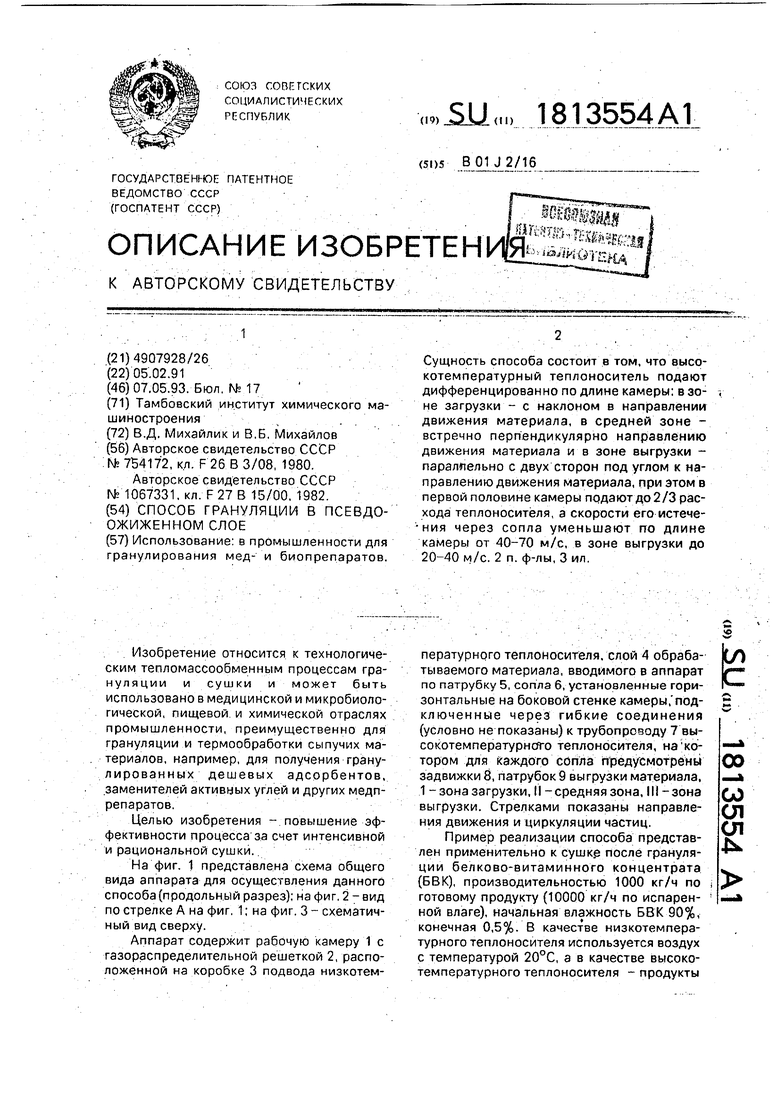

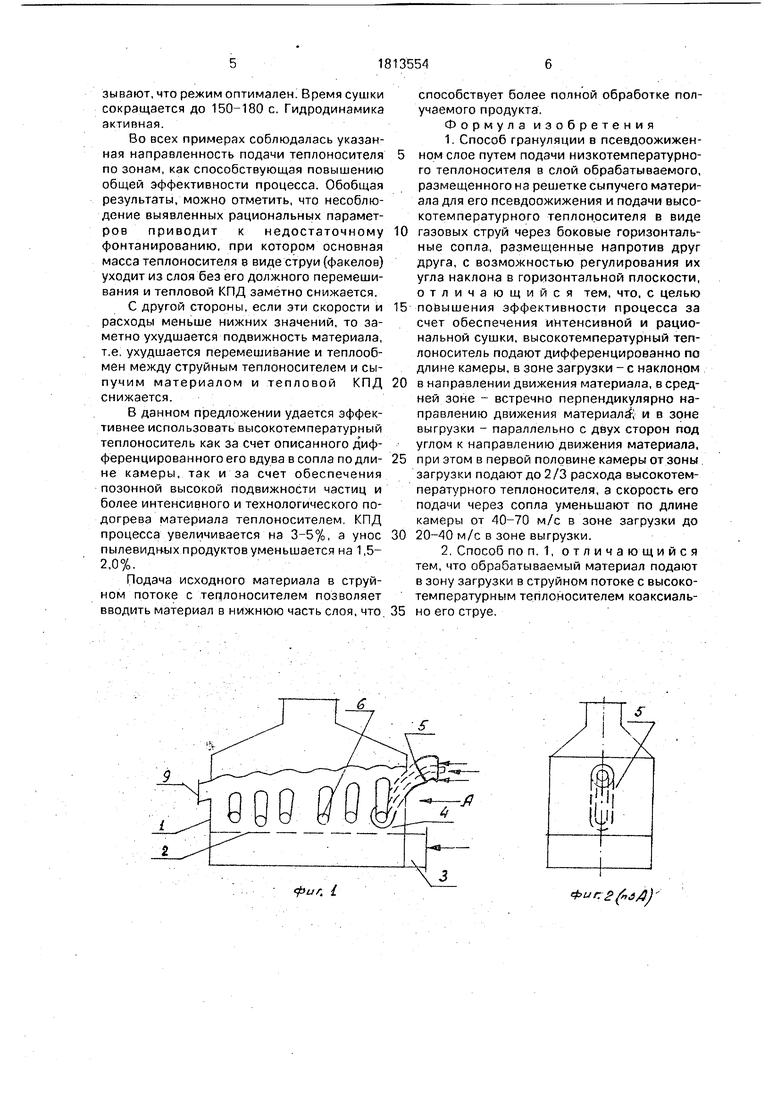

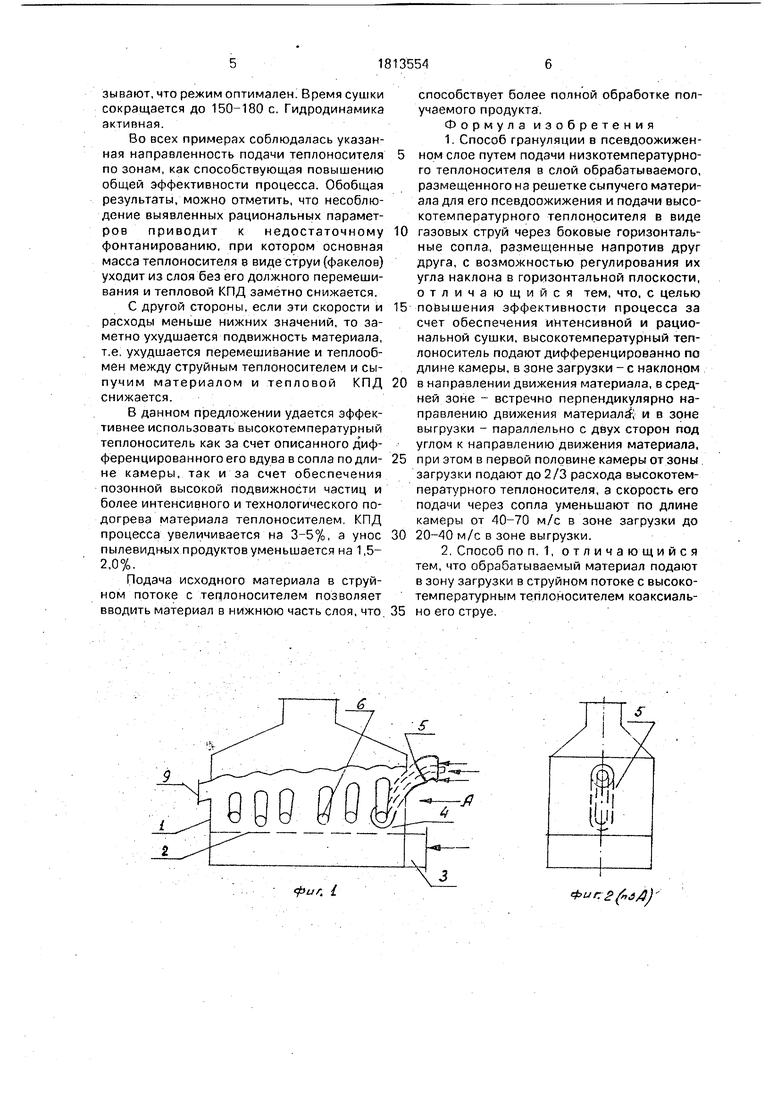

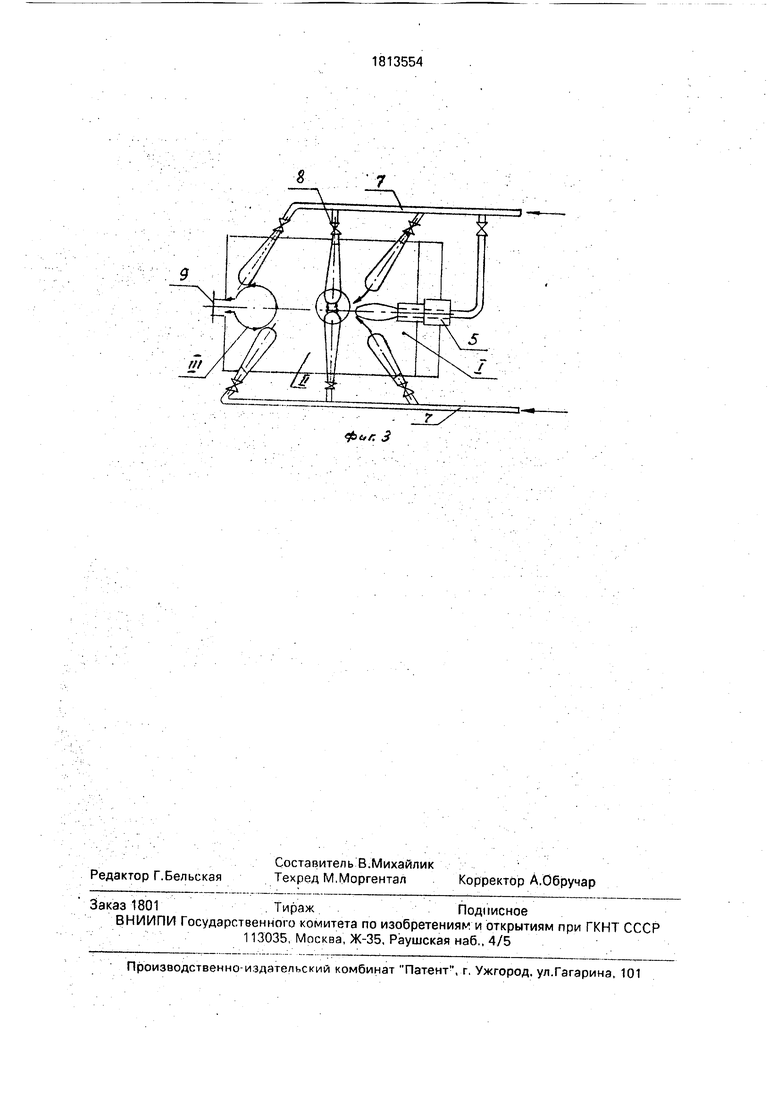

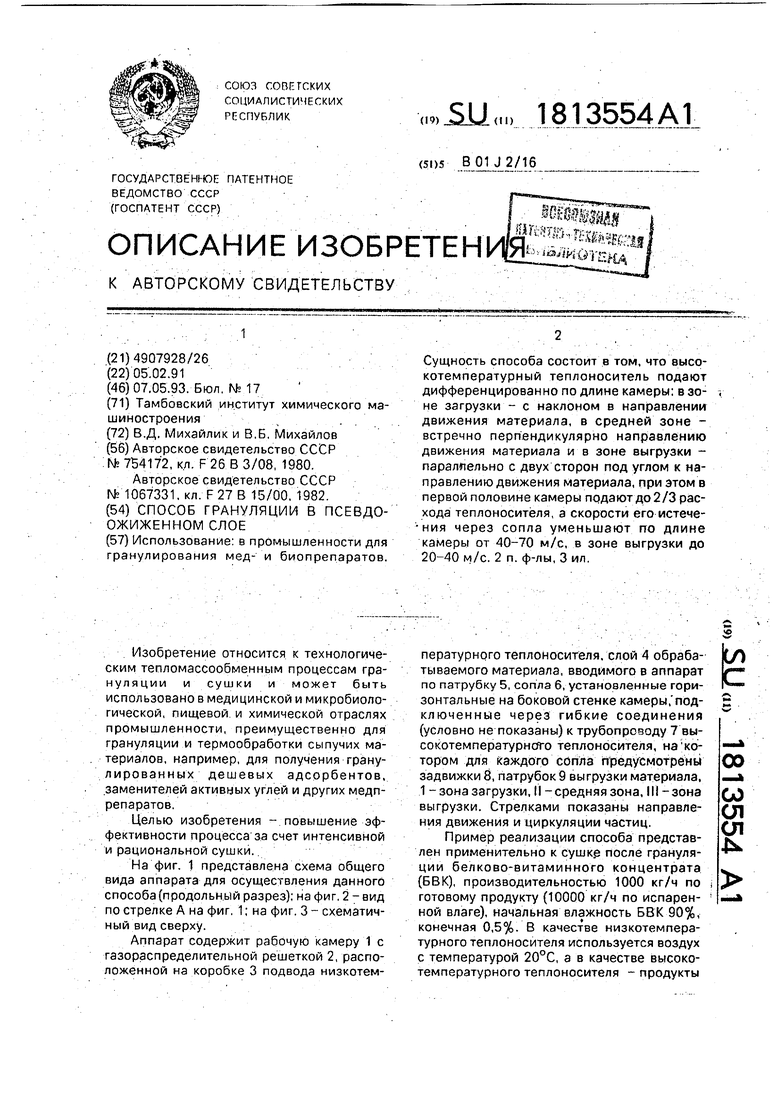

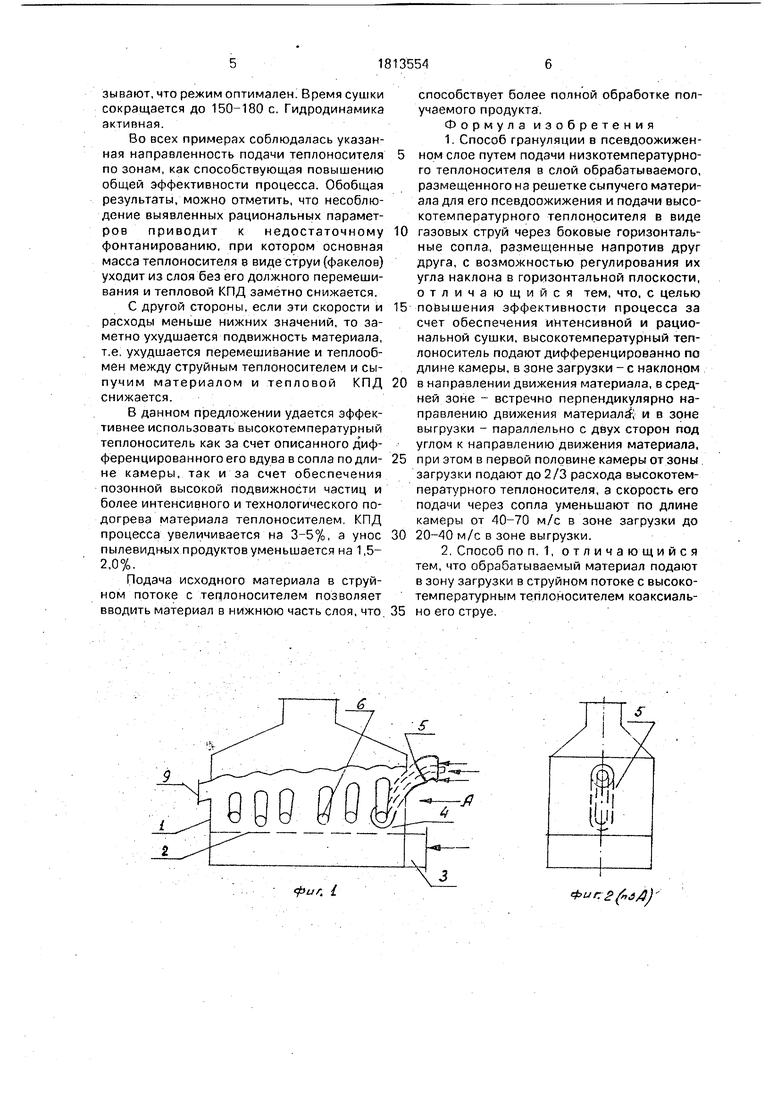

На фиг. 1 представлена схема общего вида аппарата для осуществления данного способа (продольный разрез); на фиг. 2 - вид по стрелке А на фиг. 1; на фиг. 3 - схематичный вид сверху.

Аппарат содержит рабочую камеру 1 с газораспределительной решеткой 2, расположенной на коробке 3 подвода низкотемпературного тепло носителя, слой 4 обрабатываемого материала, вводимого в аппарат по патрубку 5, сопла б/установленные горизонтальные на боковой стенке камеры, подключенные через гибкие соединения (условно не показаны) к трубопроводу 7 высокотемпературного теплоносителя, на котором для каждого сопла предусмотрены задвижки 8, патрубок 9 выгрузки материала, 1 -зона загрузки, II -средняязона, III-зона выгрузки. Стрелками показаны направления движения и циркуляции частиц.

Пример реализаций способа представлен применительно к сушке после грануляции белково-витаминного концентрата (БВК), производительностью 1000 кг/ч по готовому продукту (10000 кг/ч по испаренной влаге), начальная влажность БВК 90%, конечная 0,5%. В качестве низкотемпературного теплоносителя используется воздух с температурой 20°С, а в качестве высокотемпературного теплоносителя - продукты

OD

СО 01

ел

Jb

сжигания природного газа с температурой 250°С, после разбавления их холодным воздухом.

Способ реализуют следующим образом, Прим е р 1. Согласно указанным конк- ретным данным в короб 3 подают низкотем- пературный, а в трубопровод 7 - высокотемпературный теплоноситель, По патрубку 5 подают обрабатываемые гранулы БВК для грануляции и сушки, которые поступают на решетку 2 и образуют кипящий слой 4 за счет продувания их низкотемпературным теплоносителем - воздухом. Высокотемпературный теплоноситель поступает в слой через сопла 6 и образуют в нем горизонтально-вертикальные струи, усиливающие циркуляцию гранул. При этом в первой половине камеры от зоны загрузки подают 50-70% расхода теплоносителя. Такое регулирование обеспечивают с по- мощью задвижек 8 при уменьшении скоростей истечения газа через сопла от 40-70 м/с в зоне загрузки до 20-40 м/с в зоне выгрузки. Гранулы материала увлекаются струями и подвергаются в них кратковрем ен- ному воздействию высокотемпературного .теплоносителя. В результате обеспечивается интенсивная сушка гранул. Готовый высушенный продукт, с конечной влажностью гранул 0,5%, выгружается изаппарата пере- ливом через патрубокЭ. Среднее время пребывания материала в аппарате, при непрерывной его работе, 150-200 с. Однако, как показывает опыт, только 3-8% этого времени продукт находится в непосредст- венном контакте со струями теплоносителя. За счет такого кратковременного контакта с теплоносителем возможна обработка и тер- молабильных продуктов типа БВК по предлагаемому способу при температурах, выше регламентированных, и процесс резко интенсифицируется. Исходный материал подают в зону загрузки в струйном потоке с теплоносителем, коаксиально его струе, такой прием позволяет обеспечить необходи- мый предварительный подогрев материала для его последующей сушки в рабочей камере и эффективнее использовать теплоноситель. В проточных непрерывных режимах работы аппарата, как показывает апроба- ция, в нем формируется такая гидродинамика струйного псевдоожижения, при которой рабочая масса слоя резко уменьшается по длине аппарата, в направлении перемещения продукта. Поэтому подача теплоносите- ля по соплам производится дифференцирование, с уменьшением его расхода по длине камеры, от зоны загрузки, Этрт прием обеспечения нужного режима подачи теплоносителя контролируется скоростями его подачи и расходом по соплам в 3-х зонах и различной позонной направленностью - наклонно, встречно и параллельно по этим зонам. Наклонная, в сторону перемещения материала, подача теплоносителя в зоне загрузки предотвраа1зет скопления и агломерацию влажного начального продукта в зоне загрузки 1 и позволяет устранить застой его в зоне. В средней зоне 2 преобладает встречная подача теплоносителя по соплам с целью струйного секционирования слоя и обеспечения необходимого времени пребывания частиц в активной зоне. В зоне выгрузки 111 предпочтительной является параллельная наклонная подача теплоносителя через сопла с образованием зоны циркуляционной досушки за счет аэродинамической пары сил, обеспечивающих параллельными струями, например подаваемыми против часовой стрелки. Целесообразность описанных приемов подачи теплоносителя подтверждается моделированием процесса и апробацией его гидродинамики и сушки.

При такой дифференцированной подаче теплоносителя подлине камеры уменьшается проскок струй и пылеунос мелких частиц на 1,5-2,0%. Кроме того, возрастает тепловой КПД процесса на 3-5% из-за улучшения контактирования материала с материалом.

Приме р 2. Способ реализуют по указанному примеру 1, но указанные параметры контролируют и вы дер жива ют следующим образом: по трубопроводу 7 подают тот же теплоноситель (250°С). В первую пб1 ловину (от зоны загрузки) камеры подают 40% теплоносителя, так что скорость его истечения по соплам составляет 30-40 м/с - в зоне загрузки и 30-60 м/с - к зоне выгрузки. Из-За вялой гидродинамики уменьшается подвижность частиц (гранул) и их перемешивание, сушка удлиняется, т-е. снижается общая эффективность процесса, т.к. растет необходимость долгого пребывания гранул в камере - до 250 сек,

П р и м е р 3. Условия те же, но значение указанных параметров теплоносителя по расходу в первой половине камеры составляют 45-50%, а скорости его по соплам: 40-50 м/с - в зоне загрузки, 50-40 м/с - .в средней зоне и 40-30 м/с - в зоне выгрузки. Наблюдается недостаточная подвижность гранул в первой половине камеры и проскок теплоносителя и повышенный унос в средней зоне. Время сушки 200 с.

П р и м е р 4, Условия те же, что и в примере 1. Через первую половину камеры подают 60% расхода теплоносителя, скорость его по соплам: 60-70 м/с - в зоне загрузки, 50-40 м/с - в средней зоне, и 30-40 м/с выгрузки. Расчеты и апробация показывают, что режим оптимален Время сушки сокращается до 150-180 с. Гидродинамика активная.

Во всех примерах соблюдалась указанная направленность подачи теплоносителя по зонам, как способствующая повышению общей эффективности процесса. Обобщая результаты/можно отметить, что несоблюдение выявленных рациональных параметров приводит к недостаточному фонтанированию, при котором основная масса теплоносителя в виде струи (факелов) уходит из слоя без его должного перемешивания и тепловой КПД заметно снижается.

С другой стороны, если эти скорости и расходы меньше нижних значений, то заметно ухудшается подвижность материала, т.е. ухудшается перемешивание и теплообмен между струйным теплоносителем и сыпучим материалом и тепловой КПД снижается.

В данном предложении удается эффективнее использовать высокотемпературный теплоноситель как за Счет описанного дифференцированного его вдува в сопла по дли- не камеры, так и за счет обеспечения позонной высокой подвижности частиц и более интенсивного и технологического подогрева материала теплоносителем. КПД процесса увеличивается на 3-5%, а унос пылевидных продуктов уменьшается на 1,5- 2,0%.

Подача исходного материала в струйном потоке с теплоносителем позволяет вводить материал в нижнюю часть слоя, что

способствует более полной обработке получаемого продукта.

Формула изобретения

1. Способ грануляции в псевдоожижен- ном слое путем подачи низкотемпературного теплоносителя в слой обрабатываемого, размещенного на решетке сыпучего материала для его псевдоожижения и подачи высокотемпературного теплоносителя в виде газовых струй через боковые горизонтальные сопла, размещенные напротив друг друга, с возможностью регулирования их угла наклона в горизонтальной плоскости, отличающийся тем, что. с целью повышения эффективности процесса за счет обеспечения интенсивной и рациональной сушки, высокотемпературный теплоноситель подают дифференцированно по длине камеры, в зоне загрузки - с наклоном в направлении движения материала, в средней зоне - встречно перпендикулярно направлению движения материала и в зоне выгрузки - параллельно с двух сторон под углом к направлению движения материала. при этом в первой половине камеры от зоны. загрузки подают до 2/3 расхода высокотемпературного теплоносителя, а скорость его подачи через сопла уменьшают по длине камеры от 40-70 м/с в зоне загрузки до 20-40 м/с в зоне выгрузки.

2. Способ по п. 1, отличающийся тем, что обрабатываемый материал подают в зону загрузки в струйном потоке с высокотемпературным теплоносителем коаксиаль- но его струе.

фиг. 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат для проведения процессов в псевдоожиженном слое | 1982 |

|

SU1067331A1 |

| Способ сушки сыпучих и пастообразных продуктов | 1990 |

|

SU1803684A1 |

| Способ плазменного производства порошков неорганических материалов и устройство для его осуществления | 2019 |

|

RU2743474C2 |

| УСТАНОВКА ДЛЯ ГРАНУЛЯЦИИ РАСПЛАВА ШЛАКА И СПОСОБ ОСУЩЕСТВЛЕНИЯ ГРАНУЛЯЦИИ С ПОЛУЧЕНИЕМ СУХОГО ПРОДУКТА | 2019 |

|

RU2717322C1 |

| Сушильное устройство | 2020 |

|

RU2739960C1 |

| Установка для термообработки комкующихся материалов | 1990 |

|

SU1719834A1 |

| Распылительная сушилка | 1980 |

|

SU970050A1 |

| Газораспределительное устройство для аппаратов псевдоожиженного слоя | 1990 |

|

SU1762999A1 |

| Способ сушки жидкотекучих и суспензионных материалов и установка для его осуществления | 2001 |

|

RU2220389C2 |

| Способ механотермохимической обработки сыпучих материалов | 1989 |

|

SU1675254A1 |

Использование: в промышленности для гранулирования мед- и биопрепаратов. Сущность способа состоит в том, что высокотемпературный теплоноситель подают дифференцирование по длине камеры: в зоне загрузки - с наклоном в направлении движения материала, в средней зоне - встречно перпендикулярно направлению движения материала ив зоне выгрузки - параллельно с двух сторон под углом к направлению движения материала, при этом в первой половине камеры подают до 2/3 расхода теплоносителя, а скорости его истече- ния через сопла уменьшают по длине камеры от 40-70 м/с, в зоне выгрузки до 20-40 м/с. 2 п. ф-лы, 3 ил.

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Аппарат для проведения процессов в псевдоожиженном слое | 1982 |

|

SU1067331A1 |

| кл | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1993-05-07—Публикация

1991-02-05—Подача