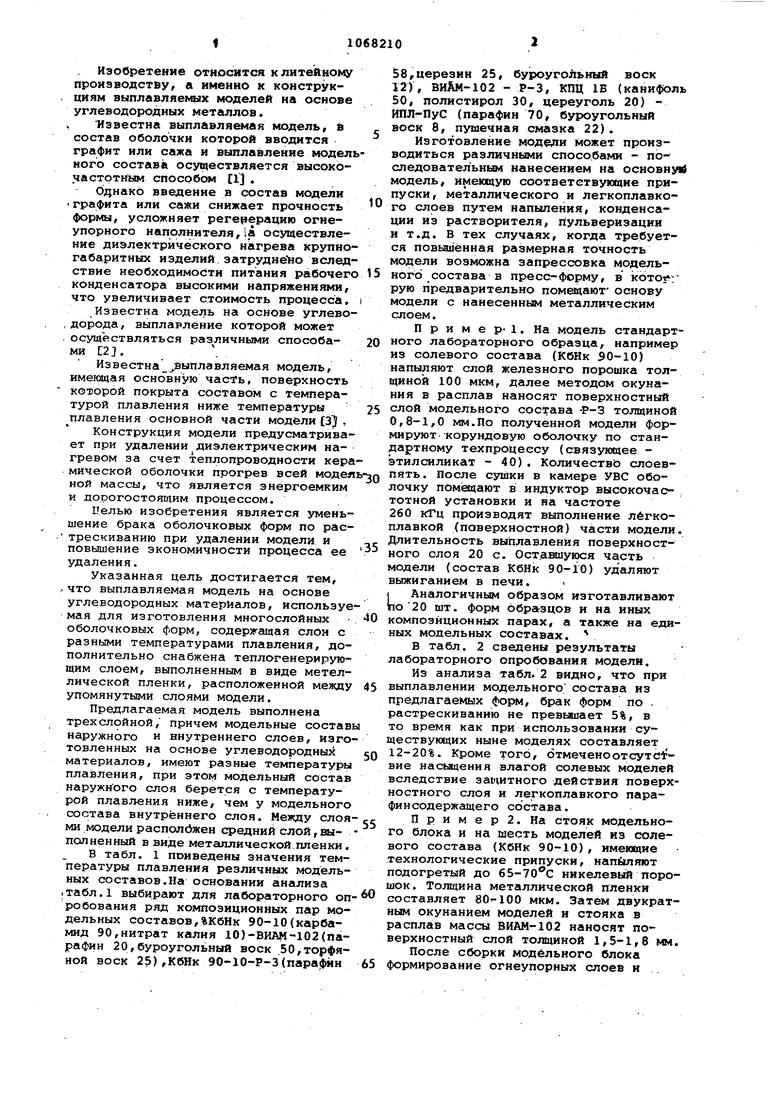

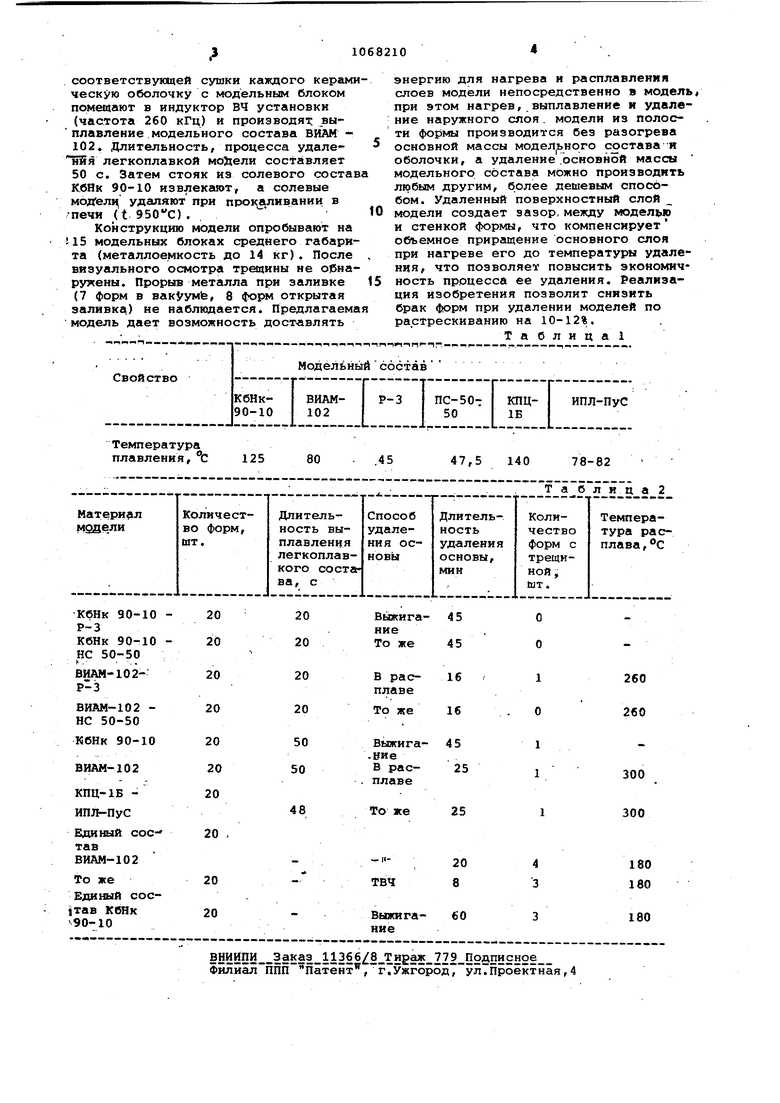

Иэовретение относится к литейному производству, а именно к конструкциям выплавляеАШх моделей на основе углеводородных металлов. Известна выплавляемая модель, а состав оболочки которой вводится графит или сажа и выплавление модель ного состава осуществляется высокочастотным способом Ij . Однако введение в состав модели графита нли сажи снижает прочность формы, усложняет регенерацию огнеупорного наполнителя, 1а осуществление диэлектрического нагрева крупногабаритных изделий эатруднеТно вследствие необходимости питания рабочего конденсатора высокими напряжениями, что увеличивает стоимость процесса, Известна модель на основе углеводорода, выплавление которой может осуществляться раэ личньми способами С2 J .. Известна выплавляемая модель, имеющая основную часть, поверхность которой покрыта составом с температурой плавления ниже температуры плавления основной части модели 3 , Конструкция модели предусматривает при удалении диэлектрическим на- гревом за счет теплопроводности кера мической оболочки прогрев Всей модея ной массы, что является энергоемким и дорогостоящим процессом. Целью изобретения является уменьшение брака оболочковых форм по растрескиванию при удалении модели и повышение экономичности процесса ее удаления. Указанная цель достигается тем, .что выплавляемая модель на основе углеводородных материалов, испольэуе мая для изготовления многослойных оболочковых форм, содержащая слом с разными температурами плавления, дополнительно снабжена теплогенерирующим слоем, выполненншл в виде метеллической пленки, расположенной между упомянутыми слоями модели. Предлагаемая модель выполнена трехслойной, причем модельные состав наружного и внутреннего слоев, изго товленных на основе углеводородных материалов, имеют разные температуры плавления, при этом модельный состав наружного слоя берется с температурой плавления ниже, чем у модельного состава внутреннего слоя. Между слоя ми модели располбжен средний слой, выполненный в виде металлической пленки. В табл. 1 приведены значения температуры плавления резличных модельных составов.На основании анализа ,табл.1 выбирают для лабораторного оп робования ряд композиционных пар модельных составов,%КбНк 90-10(карбамид 90,нитрат калия 10)-ВИАМ-102(парафин 20,буроугольный воск .50,торфяной воск 25) ,КбНк 90-10-Р-3(пара(йн 58,церезин 25, буроугоЛьный воск 12), ВИАМ-102 - Р-3, КПЦ 1Б (канифоль 50, полистирол 30, цереуголь 20) ИПЛ-ПуС (парафин 70, буроугольный воск 8, пушечная смазка 22). Изготовление модели может производиться различными способами - последовательным ианесеиием на основы модель, имеющую соответствующие припуски, металлического и легкоплавкого слоев путем напыления, конденсации из растворителя, пульверизации и т.д. В тех случаях, когда требуется повьллённая размерная точность модели возможна запрессовка модельного состава в пресс-форму, в котот : рую предварительно помш1ают- основу модели с нанесенным металлическим споем. П р и м е р- 1. На модель стандартного лабораторного образца, например из солевого состава (КбНк 50-10) напыляют слой железного порошка толщиной 100 мкм, далее методом окунания в расплав наносят поверхностный слой модельного состава -Р-З толщиной 0,8-1,0 мм.По полученной модели формируют корундовую оболочку по стандартному техпроцессу (связующее этилстликат - 40). Количество слоевпять. После сушки в камере УВС оболочку пОм ещают в индуктор высокочастотной установки и на частоте 260 кГц производят выполнение легкоплавкой (поверхностной) части модели. Длительность выплавления поверхностного слоя 20 с. Ост.аншуюся часть модели (состав КбНк 90-10) удаляют выжиганием в печи. k Аналогичным образом изготавливают о20 шт. форм образцов и на иных композиционных парах, а также на единых модельных составах. В табл. 2 сведены результаты лабораторного опробования модели. Из анализа табл. 2 видно, что при выплавлении модельного состава из предлагаемых фо$, брак форм по . растрескиванию не превышает 5%, в то время как при использовании существующих ныне моделях составляет 12-20%. Кроме того, отмеченоотсутс вие насьицения влагой солевых моделей вследствие защитного действия поверхностного слоя и легкоплавкого парафин содержащего состава. Пример2. На стояк модельного блока и на шесть моделей из солевого состава (КбНк 90-10), имеющие технологические припуски, напйляют подогретый до б5-70®С никелевый порошок. Толцина металлической пленки составляет 80-100 мкм. Затем двукратным окунанием моделей и стояка в расплав массы ВИАМ-102 накосят поверхностный слой толщиной 1,5-1,8 мм. После сборки модельного блока формирование огнеупорных слоев и соответствуквдей сушки каждого керами ческую оболочку с модельным блоком помегцают в индуктор ВЧ установки (частота 260 кГц) и производят выплавление модельного состава ВЙАМ 102. Длительность, процесса удалеТШя легкоплавкой модели составляет 50 с. Затем стояк из солевого состав КбНк 90-10 извлекают, а солевые модел удаляют при прока,ливании в печи (t ). Конструкцию модели опробывают на 515 модельных блоках среднего габарита (металлоемкость до 14 кг). После визуального осмотра трацины не о|5нарухены. Прорыв металла при заливке (7 форм в вакууме, 8 форм открытая заливка.) не наблюдается. Предлагаема модель дает возможность доставлять энергию для нагрева и расплавления слоев модели непосредственно в модель, при этом нагрев, выплавление и удаление наружного слоя. модели из полости формы производится без разогрева основной массы модел ьного состава н оболочки, а удаление Госновной массы модельного состава можно производить любым другим, более дешевым способом. Удаленный поверхностный слой модели создает зазор, между модел ю и стенкой формы, что компенсирует объемное приращение основного слоя при нагреве его до температуры удаления, что позволяет повысить экономичность процесса ее удаления. Реализация изобретения позволит снизить брак форм при удалении моделей по растрескиванию на 10-12%. Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ ПО РАСТВОРЯЕМЫМ МОДЕЛЯМ | 2012 |

|

RU2499651C1 |

| Способ получения огнеупорной оболочковой формы с использованием солевых моделей | 2023 |

|

RU2818260C1 |

| Способ выплавления модельной композиции из многослойной оболочковой формы | 1983 |

|

SU1155347A1 |

| Композиция для изготовления выплавляемых литейных моделей | 1980 |

|

SU944737A1 |

| ОТЛИВКИ В ЭЛЕКТРОМАГНИТНОЙ ФОРМЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2402405C2 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ВЫПЛАВЛЯЕМЫХ МОДЕЛЕЙ | 1993 |

|

RU2080204C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВОЙ ОГНЕУПОРНОЙ ФОРМЫ | 2012 |

|

RU2509622C1 |

| МОДЕЛЬНАЯ КОМПОЗИЦИЯ ДЛЯ ВЫПЛАВЛЯЕМЫХ МОДЕЛЕЙ | 1995 |

|

RU2088370C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2009 |

|

RU2418647C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ЛИТЕЙНЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2532753C1 |

ВЫПЛАВЛЯЕМАЯ МОДЕЛЬ на основе углеводородных материалов, используемая для изготовления многослойных оболочковых форм, содержащая слои с разными температурами плавления, отлйчающа яся , что, с целью уменьшения рака оболочковых форм по растрескиванию при удгшении модели и повышения.экономичности процесса ее удаления, модель дополнительно снабжена теплогенерирунцим слоем, выполненным fi виде метйлличе(ой пленки, расположенной между упомянутыми слоями модели.

Температура плавления, с 125

80

47,5 140

78-82

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для защиты электротехнического оборудования от коротких замыканий | 1985 |

|

SU1457046A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Инженерная монография под ред | |||

| Я.И.Шкленника и В.А | |||

| Озерова, Н., | |||

| Машиностроение , 1971,с | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1984-01-23—Публикация

1982-05-13—Подача