Изобретение относится к литейному производству, в частности, к изготовлению отливок литьем по выплавляемым моделям.

Известны способы удаления моделей из полостей оболочковой формы, включающие нагрев оболочки с моделью в выплавляющей среде - жидком теплоносителе при 100°С и более и выплавлении модели,

Известен способ выплавления модельного состава в горячей воде при 95-100 С ClJ, в смеси органических жидкостей - гликолей и карболития, нагретых до 100-200°С t2, в растворах легкорастворимых хлоридов или нитридов металлов З.

Однако эти способы или снижают прочность при удалении модельного состава из полости оболочки или взаи модействуют с мсздельным составом, ухудшая его свойства.

Наиболее близким к предлагаемому о технической сущности и достигаемому результату является способ выплавления моделей, включающий погружение модельного блока с оболочкой в жидкий теплоноситель и выдержку для выплавления модельного состава С43. В качестве жидкого теплоносителя используют расплав модельного состава.

Температура расплава зависит от состава модельной массы, например дл состава Р-3 она составляет 120-140 С Продолжительность выплавления моделей составляет 10-30 мин в зависимости от массы и конфигурации моделей, после чегр блоки извлекаются, выливаются остатки расплава и блоки поступают на формовку.

Этот способ повьшает прочность непрокаленных оболочек за счет пропитьгоания и заполнения пор в ней модельным расплавом. Однако это являет ся причиной больших потерь модельного состава. Кроне того, в формах сложной конфигурации модельная масса задерживается в так называемых карманах формы, что увеличивает возвратные потери модельного состава, которые при использовании известного способа составляют 10-20%.

Повьшенное содержание модельных остатков в оболочке после вытопки приводит к увеличению продолжительности прокалки. Так как нагрев форм происходит в условиях недостатка

кислорода, модельные остатки не сжигаются полностью до образования СО, а горят с выделением СО и С - сажистого углерода, удаление которого из форм, обедненных кислородом, затруднено.

Целью изобретения является более полное удаление модельной композиции за счет повьшения температуры теплоносителя и уменьшения безвозвратных потерь модельного состава. Поставленная цель достигается тем, что согласно способу выплавления модельной композиции из многослойной оболочковой формы, получаемой по выплавляемым моделям, включающему погружение керамического блока в жидкий теплоноситель и выдержку в нем, в качестве теплоносителя используют расплав солей с температурой 160-180 С следующего состава, мас.%:

Нитрат натрия 48-52 Нитрит калия48-52

Содержание расплава нитрит-нитратных солей выбирают с учетом минимальной температуры плавления смеси из широкого ряда применяемых в термообработке смесей солей. Выбор состава расплава, а следовательно, и температуры обусловлен опасностью перегрева модельного состава и, как сле;1( твие, самовозгорания его на поверхности нитрит-нитратного расплава.

Использование смесей солей, содежащих NaNOj и KNOjMeHee 48 мас.% и более 52 иас.% недопустимо, так как точка плавления таких составов повышается, что, в свою очередь, требуе повышения рабочей температуры расплава солей.

Рекомендуемая смесь содержит 50% NaNO. и 50% KNOj, - эвтектический состав и имеет самую низкую точку плавления. Температура расплава соле для выплавления модельного состава 160-180 С, так как при менее 160°С в момент погружения холодных форм в расплав происходит резкое его переохлаждение, что приводит к повышению вязкости и началу выпадения кристаллов солей из расплава. Повьшение температуры более приводит к интенсивному испарению модельного состава с поверхности, а также увеличивает опасность самовозгорания

31

перегретого расплава модельной массы находящегося на поверхности ванны.

Продолжительность выплавления моделей зависит от размеров и конфигурации формы и должна обеспечивать полное расплавление моделей в формах.

Выплавление модельного состава в расплаве нитрит-нитратных солей состава 48-5252 NaNOj и 52-48% KNO по сравнению с выплавлением в расплаве модельного состава резко снижает содержание модельных остатков в форме, т.е. потери модельного состава сокращаются примерно в 10 раз.

Для определения режима выплавления модельной композиции были проведены исследования влияния выплавления моделей в нитрит-нитратном расплаве солей на качество многослойной оболочковой формы после их прокапива

НИН.

474

Для этого былИ приготовлены соста вы с различным содержанием NaNO и KNO(45 - 55% каждого компонента) и их расплавлением в емкостях. В расплав солей погружают керамический блок. Температуру расплава меняют от Т 50 до 190°С. Модельные блоки с оболочкой выбирают одинаковой конфигурации, в которых полное расплавление моделей осуществляется 15 мин,

После выплавления оболочки охлаждают и заформовывают сыпучим наполнителем. Прокаливание оболочковых форм проводят по режиму: выдержка при 900°С - 4 ч вместо обычных 8ч. Степень прокаленности оболочковьпс форм определяют по ocтaтoчнo ty содерлсанию углерода в составе оболочки (% от веса керамики).

Результаты проведенных экспердашн|тов представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ЛИТЕЙНЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2532753C1 |

| Способ изготовления керамических оболочковых форм для литья по выплавляемым моделям | 2019 |

|

RU2707642C1 |

| СПОСОБ ВЫПЛАВЛЕНИЯ МОДЕЛЕЙ ИЗ ОБОЛОЧКОВЫХ ФОРМ | 1996 |

|

RU2116157C1 |

| Способ подготовки к заливке многослойных оболочковых форм | 1983 |

|

SU1196105A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УДАЛЯЕМЫХ МОДЕЛЕЙ | 2000 |

|

RU2193469C2 |

| Способ удаления легкоплавких моделей из оболочковых форм | 1990 |

|

SU1764771A1 |

| Способ изготовления оболочковых форм,получаемых по выплавляемым моделям | 1983 |

|

SU1139560A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ЛИТЕЙНЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2010 |

|

RU2433013C1 |

| Способ изготовления оболочковых форм | 1981 |

|

SU948530A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫПЛАВЛЯЕМЫХ МОДЕЛЕЙ | 2000 |

|

RU2193467C2 |

СПОСОБ ВЬШЛАВЛЕНИЯ МОДЕЛЬНОЙ КОМПОЗИЦИИ ИЗ МНОГОСЛОЙНОЙ ОБОЛОЧКОВОЙ ФОРМЫ, получаемой по вьтлавляемым моделям, включающий погружение керамического блока в жидкий теплоноситель и выдержку в нем, о т л и ч а ions и и с я тем, что, с целью обеспечения более полного удаления модельной композиции из формы за счет повышения температуры теплоносителя и уменьшения безвозвратных потерь модельного состава, в качестве теплоносителя используют расплав солей с температурой 160-180 0 следующего состава, мас.%:9 Нитрит натрия 48-52 (Л Нитрит калия48-52 СП ел со 4

1 Расплав модельного (про- состава

тотип)

55

45

52 50 48 45

48 50 52 55

3 4 5 6

4,0

900

130

900

4,0

150

900

4,0

160 4,0 900 170 9 900 4,0 180 4,0 900 190

Остаточное содержа;ние углерода в керамике после прокалки, % от веса керамики

0,13 ) 0,08

0,01 0,00 0,00 0,00

Выплавленный модельньм состав и расплав солей представляют собой неемешивающиеся жидкости и благодаря меньшему удельному весу модельная масса легко отделяется от поверхности формы и собирается на поверхности солевого расплава. При этом исключается налипание модельной массы на оболочку при извлечении ее из ванны выплавления. Соответственно уменьшае-тся остаточное содержание углерода В оболочковой форме после ее прокаливания, что позволяет сократить длительность прокаливания в 2 раза.

Производственная проверка способа выплавления модельного состава из ; оболочковой формы в расплаве солей подтвердила, что расплавленный после загрузки расчетный состав, содержащий 48-52% NajNO, и 52-48% KNO нагревают до 160-180 С, после чего блоки погружают в расплав солей. Происходит интенсивное оплавление моделей по поверхности контакта с

Продолжение таблицы

Примечание

10-20

Переохлаждение расплава при загрузке блоков

Интенсивное испарение модельного состава -с поверхности ванны вытопки

керамической формы, что полностью устраняет растрескивание форм при плавлении. Одновременно происходит интенсивное проникновение в поры оболочки расплава солей (что исключает попадание модельного состава в поры) с последующим вымыванием из формы расплавляющейся модельной массы.

Разогрев расплава солей до 160180°С и интенсивное внедрение их в оболочку снижает остаточное содержание модельной массы в форме до 1-3% (от первичного веса модели).

Использование в качестве среды вытопки смеси нитрита натрия и нитрата калия способствует снижению длительности прокаливания форм. Интенсификация прокаливания обусловлена снижением остаточного содержания модельного состава, а также внедрением в поры оболочки смеси активных окислителей, каковыми являются NaNO и KNO,, при термическом разложении которых вьщеляется кислород. Остат. 7

ки, модельной массы, находящиеся в оболочках, окисляются в процессе прокаливания вьщеляющимся кислородом, что приводит к сокращению цикл

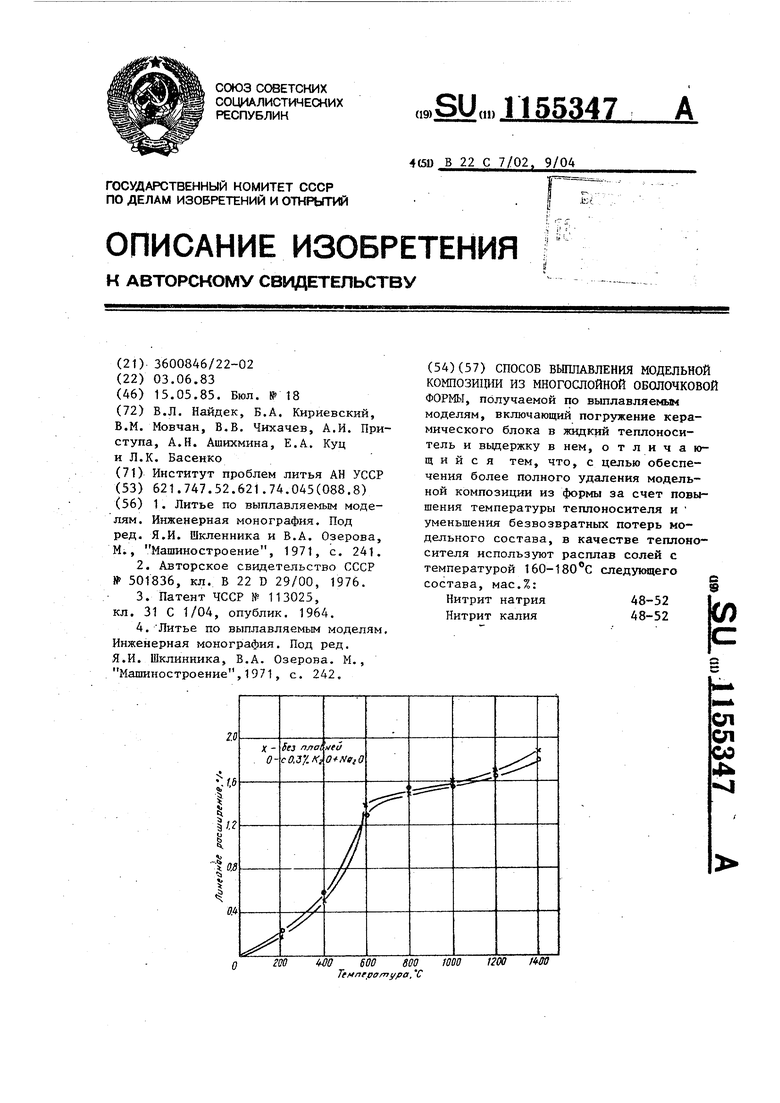

Как показывает анализ оболочек выплавленных в расплаве солей, суммарное содержание плавней в оболоч се не превышает 0,46% от веса оболочки. Образующиеся легкоплавкие соединения в составе оболочки при таком количестве плавней не влияет на термомеханические свойства форм, что подтверждается полученной зависимостью дГ f(t) (см. чертеж).

Нитрит-нитратньш состав, используемый в изобретении, широко npvsMeняют в термических цехах при термообработке стальных деталей. Соли расплавляют до рабочих температур в специальных нагревательных печах ваннах. Тигли, в которых находится расплав, изготавливают из малоуглеродистых сталей или из жароупорных сталей: Х18Н9Т, Х25Н20, Х25Н20С2и др

78

Таким образом,-выплавление модельного состава погружением модельного блока с оболочкой в расплав нитритнитратных солей состава 48-52% NaNOj и 52-48% KNOj при 160-180с не ухудшает свойств оболочки, уменьшает потери модельного состава, так как исключает его налипание на оболочку и сокращает продолжительность прокаливания оболочки в 2 раза при уменьшении ее зольности.

Реализация способа выплавления модельного состава отличающегося

тем, что модельный блок с оболочкой погружают в расплав нитрит-нитратных солей с температурой 160-180 с и выдерживают, позволяет сократить потери модельного состава на 10-13% по сравнению с выплавлением в расплаве модельного состава, сократ11ть продол-жительность прокаливания в 2 раза. Экономический эффект составляет 10 тыс, руб. в год.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Литье по выплавляемым моделям | |||

| Инженерная монография | |||

| Под ред | |||

| Я.И | |||

| Шкленника и В.А | |||

| Озерова, М., Машиностроение, 1971, с | |||

| Одноколейная подвесная к козлам дорога | 1919 |

|

SU241A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

| Прибор для заливки свинцом стыковых рельсовых зазоров | 1925 |

|

SU1964A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Инженерная монография | |||

| Под ред | |||

| Я.И | |||

| Шклинника, В.А | |||

| Озерова | |||

| М., Машиностроение,1971, с | |||

| Металлические подъемные леса | 1921 |

|

SU242A1 |

Авторы

Даты

1985-05-15—Публикация

1983-06-03—Подача