(Л

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки стали в электродуговой печи | 1983 |

|

SU1093708A1 |

| СПОСОБ ВЫПЛАВКИ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ МАРОК СТАЛИ | 2006 |

|

RU2336310C2 |

| КОМПОЗИЦИОННАЯ ШИХТА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА | 1995 |

|

RU2094478C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ВЫСОКОМОЩНЫХ ДУГОВЫХ ПЕЧАХ | 2000 |

|

RU2201970C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1995 |

|

RU2092574C1 |

| СПОСОБ ЗАГРУЗКИ ШИХТЫ В ДУГОВУЮ ЭЛЕКТРОПЕЧЬ ДЛЯ ВЫПЛАВКИ СТАЛИ | 2018 |

|

RU2697129C2 |

| ШИХТА ДЛЯ ПРИГОТОВЛЕНИЯ МАТЕРИАЛА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1995 |

|

RU2103377C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 2001 |

|

RU2213788C2 |

| Способ выплавки стали скрап-процессом | 1990 |

|

SU1786089A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТЕЙНОГО ЧУГУНА | 1996 |

|

RU2144571C1 |

ШИХТА ДШ ПОЛУЧЕНИЯ ВЫСОКО ГЛЕРОДИСТОГО МЕТАЛЛА, состоящая из стального лома и угЛеродсодерж щего материала, отличающая с. я тем, что, с целью повыиения качества шихты, снижения ее стоимо. сти и улучшения условий труда, она дополнительно-содержит железный кондентрат, а углерюдсодержащий MaTepHал - в виде нефтяного кокса при слв дующем соотношении компонентов, мае.%; Железный концентрат 16-58,3 Нефтяной кокс 4-12,6 Стальной лом Остальное

ffi

00 4:i

со

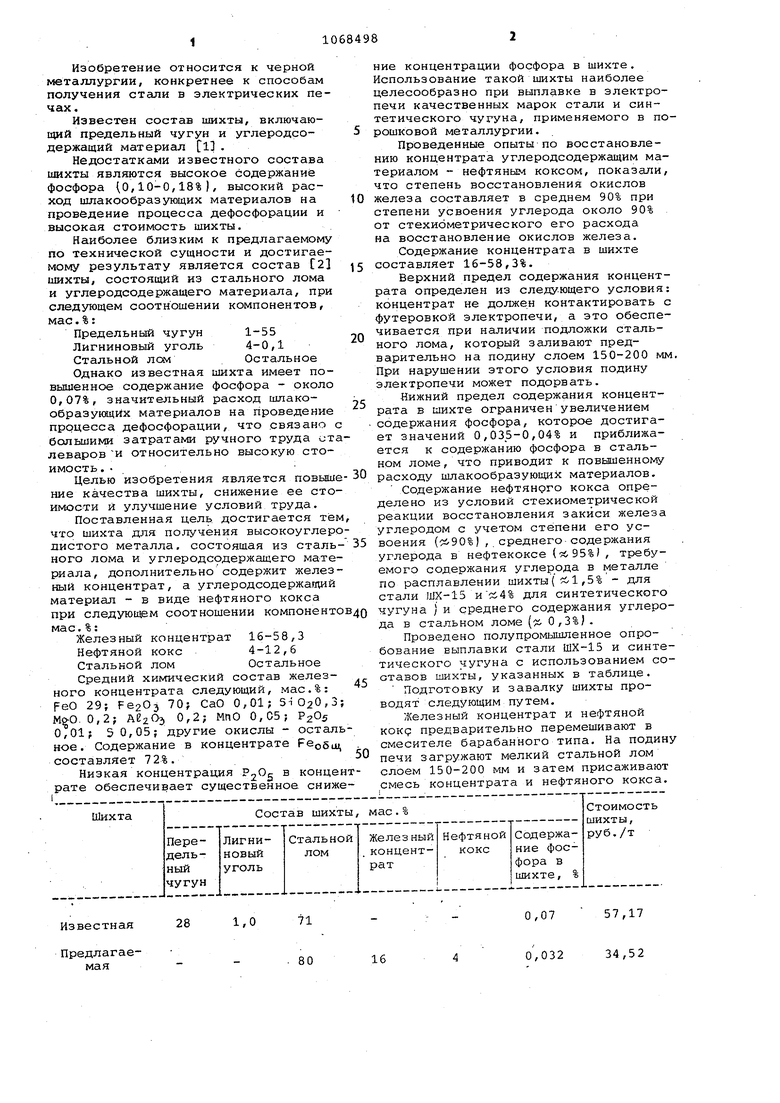

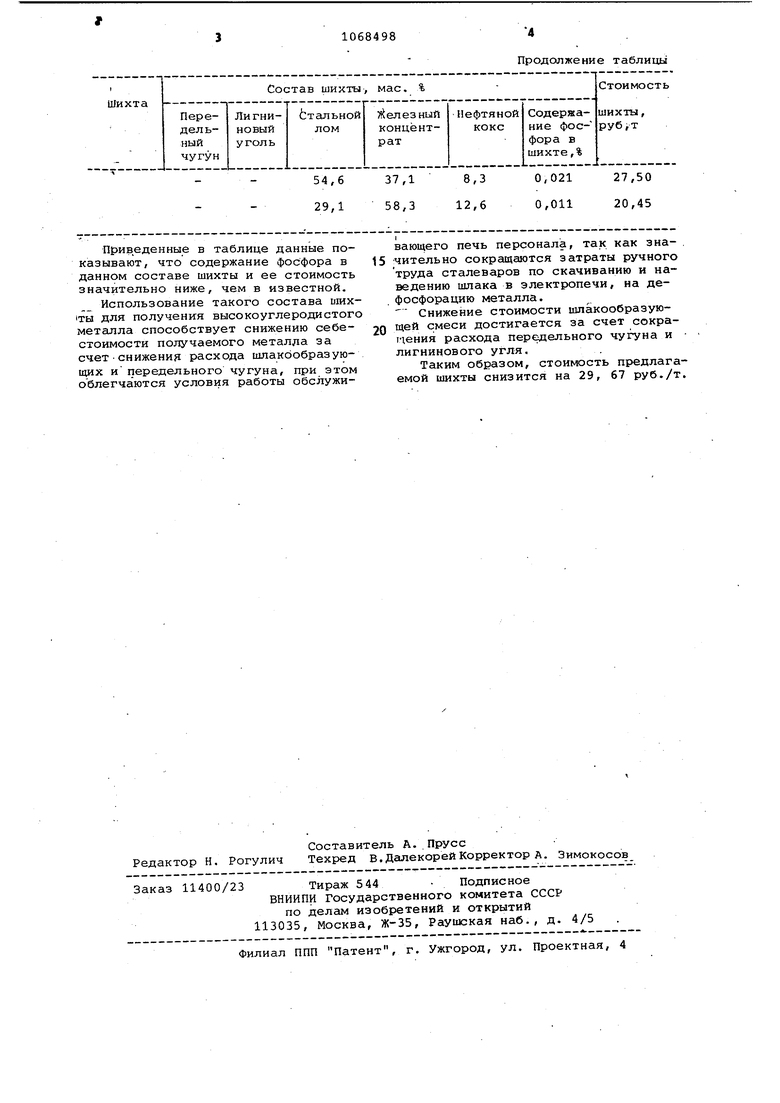

00 Изобретение относится к черной металлургии, конкретнее к способам получения стали в электрических печах . Известен состав шихты, включающий предельный чугун и углеродсодержащий материал 1 . Недостатками известного состава шихты являются высокое содержание фосфора (0,10-0,18%), высокий расход шлакообразующих материалов на проведение процесса дефосфорации и высокая стоимость шихты. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является состав С2 шихты, состоящий из стального лома и углеродсодержащего материала, при следующем соотношении компонентов, мае.%: Предельный чугун 1-55 Лигниновый уголь 4-0,1 Стальной лом Остальное Однако известная шихта имеет повышенное содержание фосфора - около 0,07%, значительный расход шлакообразующих материалов на проведение процесса дефосфорации, что связано большими затратами ручного труда ст леваров И относительно высокую стоимость . Целью изобретения является повьЕш ние качества шихты, снижение ее сто имости и улучшение условий труда. Поставленная цель достигается те Что шихта для получения высокоуглер листого металла, состоящая из сталь ного лома и углеродс9Держащего мате риала, дополнительно содержит желез ный концентрат, а углеродсодержавдий материал - в виде нефтяного кокса при следующем соотношении компонент мае.%: Железный концентрат 16-58,3 Нефтяной кокс 4-12,6 Стальной лом Остальное Средний химический состав железного концентрата следующий, мас.%: реО 29; FeaOj 70; СаО 0,01; S-iO20,3 . 0,2; дегОэ 0,2; MtiO 0,05; РгОг 0,01; 5 0,05; другие окислы - остал ное. Содержание в концентрате Реобш составляет 72%. Низкая концентрация конце рате обеспечивает существенное сниж

1,0 71

0,07 57,17 0,032 34,52 ние концентрации фосфора в шихте. Использование такой шихты наиболее целесообразно при выплавке в электропечи качественных марок стали и синтетического чугуна, применяемого в порошковой металлургии. Проведенные опыты по восстановлению концентрата углеродсодержащим материалом - нефтяным коксом, показали, что степень восстановления окислов железа составляет в среднем 90% при степени усвоения углерода около 90% от стехиометрического его расхода на восстановление окислов железа. Содержание концентрата в шихте составляет 16-58,3%. Верхний предел содержания концентрата определен из следующего условия: концентрат не должен контактировать с футеровкой электропечи, а это обеспечивается при наличии подложки стального лома, который заливают предварительно на подину слоем 150-200 мм. При нарушении этого условия подину электропечи может подорвать. Нижний предел содержания концентрата в шихте ограничен увеличением содержания фосфора, которое достигает значений 0,035-0,04% и приближается к содержанию фосфора в стальном ломе, что приводит к повышенному расходу шлакообразующих материалов. Содержание нефтяного кокса определено из условий стехиометрической реакции восстановления закиси железа углеродом с учетом степени его усвоения (90%), среднего содержания углерода в нефтекоксе (7495%) , требуемого содержания углерода в металле по расплавлении шихты (А 1,5% - для стали ШХ-15 и«.4% для синтетического чугуна ) и среднего содержания углерода в стальном ломе (i 0,3%) . Проведено полупромышленное опробование выплавки стали ШХ-15 и синтетического чугуна с использованием составов шихты, указанных в таблице. Подготовку и завалку шихты проводят следующим путем. Железный концентрат и нефтяной кокд предварительно перемешивают в смесителе барабанного типа. На подину печи загружают мелкий стальной лом слоем 150-200 мм и затем присаживают смесь концентрата и нефтяного кокса.

Приведенные в таблице данные показывают, что содержание фосфора в данном составе шихты и ее стоимость значительно ниже, чем в известной.

Использование такого состава иихITH для получения высокоуглеродистого метсшла способствует снижению себестоимости получаемого металла за счетснижения расхода шлакообразующих ипередельного чугуна, при этом облегчаются условия работы обслужиПродолжение таблицы

вающего печь персонала, так как зна-.

15 чительно сокращаются затраты ручного труда сталеваров по скачиванию и наведению шлака в электропечи, на дефосфорацию металла.

Снижение стоимости шлакообразую20 щей смеси достигается за счет сокращения расхода передельного чугуна и лигнинового угля.

Таким образом, стоимость предлагаемой шихты снизится на 29, 67 руб./т.

Авторы

Даты

1984-01-23—Публикация

1982-11-25—Подача