Изобретение относится к черной металлургии, в частности к шихте, используемой для производства стали и сплавов.

Известна шихта для переработки отходов легированных сталей и сплавов в шихтовую заготовку, включающую металлодобавку, окислитель и восстановитель, отличающаяся тем, что, с целью снижения угара легирующих, повышения выхода, снижения себестоимости, она содержит в качестве металлодобавки стружку легированной стали или сплава, в качестве окислителя окалину основного сплава и/или смеси оксидов, а в качестве восстановителя отсевы алюминиевой стружки и/или алюминиевую крупку при следующем соотношении компонентов, мас. стружка легированной стали или сплава 15-50; окалина основного сплава и/или смеси оксидов -35-55; отсевы алюминиевой стружки и/или алюминиевая крупка - 17-30 [1]

Известна шихта для получения высокоуглеродистого металла [2] прототип, состоящая из стального лома и углеродосодержащего материала, отличающаяся тем, что с целью повышения качества шихты, снижения ее стоимости и улучшения условий труда, она дополнительно содержит железный концентрат, а углеродсодержащий материал в виде нефтяного кокса при следующем соотношении компонентов, мас.

Железный концентрат 16-58,3

Нефтяной кокс 4-12,6

Стальной лом остальное

Недостатками указанных выше шихт являются:

относительно невысокий выход годного, обусловленный невозможностью удовлетворительного смешения компонентов шихты, значительно отличающихся по физико-химическим свойствам, особенно по плотности вследствие применения при ее подготовке метода механического смешения и из-за большой разницы в гранулометрических и физико-химических свойствах составляющих компонентов, что не может обеспечить получение развитой поверхности реагирующих веществ, особенно в условиях большой массы шихты. Это ухудшает кинетику процесса, замедляет восстановление оксидов, снижает степень извлечения элементов из оксидов и увеличивает расход восстановителя до значений, соизмеримых с количеством металлодобавки в шихте;

узкий сортамент выплавляемой стали;

ухудшения качества выплавляемой стали из-за наличия в ней повышенного содержания серы, фосфора, газов, примесей цветных металлов, неметаллических включений.

Технической задачей изобретения является повышение выхода годного, расширение сортамента и улучшение качества выплавляемого металла (снижение содержания серы, фосфора, газов, неметаллических включений и т.д.)

Технический результат достигается тем, что многокомпонентную шихту, которую необходимо загружать в печь в определенной последовательности в известных случаях, превращают предварительно в сплав шихтовой заготовки в виде чушки, которую получают предварительными заполнением мульд разливочной машины чугуна оксидным материалом и углеродсодержащим материалом и заливают их расплавом металлосодержащей добавки (передельный чугун, чугун литейный хромоникелевый и др.).

Технический результат достигается тем, что получают композиционную шихту для металлургического передела, состоящую из металлосодержащей добавки, оксидного материала и углеродсодержащего материала в качестве восстановителя, отличающуюся тем, что она содержит указанные компоненты в следующем соотношении, мас.

Металлосодержащая добавка 40-82,8

Оксидный материал 17,1-50,0

Углеродсодержащий материал 0,1-10,0

Металлосодержащая добавка дополнительно содержит карбидообразующие элементы железа и/или хрома, и/или марганца, и\или кальция, и\или кобальта, и/или ванадия, и/или кремния, и/или молибдена.

В качестве углеродсодержащего материала композиционная шихта содержит свободный углерод в виде графита и смесь карбидов металлов (Fe, Cr, Mn, Ca, Co, V, Si, Mo) в соотношении соответственно (10-0,1):1.

Оксидный материал композиционной шихты дополнительно содержит шлакообразующие компоненты в количестве (5-50)% от массы оксидного материала. В качестве оксидного материала используют агломерат, железную руду, железорудные окатыши, пылевидные отходы, колошниковую пыль, железорудный концентрат, окалину, шлам аглодоменного производства.

Соотношения карбида металла к свободному углероду и шлакообразующих компонентов к оксидному материалу соответственно (10-0,1):1 и (0,05-0,5):1 выбраны экспериментальным путем.

Получение заявляемой композиционной шихты для металлургического передела достигается за счет того, что чушки шихты представляют монолит смеси компонентов, способных к реакциям преимущественно эндотермического характера и протекающих за счет нагрева чушек, то есть подвода тепла извне. В ходе нагрева последних происходит восстановление оксидов элементов восстановителем - углеродом, в результате чего оксиды элементов восстанавливаются до металлического состояния, газообразные продукты реакции удаляются в атмосферу печи, а избыток углерода окисляется оксидным материалом.

В производственных условиях большую роль играют процессы восстановления оксидов при наличии в системе твердого углерода. Присутствующий твердый углерод обеспечивает, в конечном итоге, поддержание кислородного потенциала на таком уровне, при котором развиваются процессы восстановления определенных окислов. Реакция между двумя твердыми компонентами оксидом и углеродом - ограничивается вследствие несовершенства контакта между ними. В обычной (известной) шихте контакт осуществляется только в отдельных местах непосредственного касания частиц окисла и углерода, где возможно их прямое взаимодействие.

В заявляемой шихте, где чушка шихтовой заготовки имеет куски оксидного и углеродсодержащего материалов, залитые жидким расплавом металлосодержащей добавки, реакционная поверхность резко возрастает у твердой шихты, когда идет ее нагрев, что приводит к ускорению процесса их взаимодействия, а также плавления шихтовых материалов и повышению качества металла.

Дополнительным источником тепла может быть энергия экзотермических реакций, протекающих между кислородом окислителя и элементами восстановителя, содержащимися в металлосодержащей добавке и обладающих большим сродством к кислороду по сравнению с углеродом (Si, Mn и др.).

Источником поступления элемента-восстановителя в виде углерода является углеродосодержащий материал, а также углерод, растворенный в металлодобавке в виде карбидов металлов и/или свободного углерода. Источником кислорода (носителем кислорода) являются оксиды, входящие в состав оксидного материала и частично в состав шлакообразующих компонентов. В ходе работы шихты (нагрева ее и расплавления) происходит обмен кислорода между окислителем и восстановителем, в результате чего углерод окисляется до монооксида с выделением последнего в виде газообразной фазы, перемешивающей расплав, а оксиды металлов, отдавая кислород, восстанавливаются до металлического состояния. Состав шихты подбирается так, чтобы обеспечить возможно полное восстановление оксидов и получение необходимой концентрации углерода в соответствии с требованиями к составу выплавляемой стали или сплава.

Повышение технико-экономических показателей достигается за счет подбора состава шихты и использования ее в окускованном виде, когда компоненты шихты имеют чрезвычайно высокую развитую поверхность контакта фаз, создаваемую предварительно в результате заливки расплавом металлодобавки, величина которой сохраняется неизменной в процессе загрузки шихты в печь, ее нагрева и прокаливания. Заявляемая композиционная шихта улучшает кинетику окисления-восстановления, повышает скорость процесса и степень извлечения элементов из оксидов металла (выход годного).

Так, по данным лабораторных плавок предлагаемая шихта для случая, когда металлодобавкой служит железоуглеродистый расплав, а окислителем оксиды железа, имеет скорость окисления углерода порядка 0,4-0,8% С/мин, то есть на уровне кислородно-конвертерного процесса. При этом реакция окисления-восстановления протекает при пониженной температуре, начиная с 800-850oC, и имеет высокую скорость. Благодаря этому достигается практически полное восстановление оксидов и максимальное удаление углерода. При этом одновременно улучшается качество металла, так как газообразные продукты реакции окисления углерода кислородом оксидов перемешивают расплав композиционной шихты и всю металлическую ванну, удаляя из расплава газы, и способствуют удалению неметаллических включений в шлак, и препятствуют проникновению газа из атмосферы печи в металлическую ванну.

Перемешивание ванны пузырьками монооксида углерода усиливает перенос тепла, способствует снижению энергозатрат.

Наличие в рабочем пространстве печи и в слое шихты монооксида углерода снижает содержание свободного кислорода в атмосфере печи и уменьшает степень окисления твердой шихты и жидкого металла. За счет этого дополнительно увеличивается извлечение металла и выход годного. После расплавления шихты металл представляет собой сплав восстановленных из оксидов элементов окислительной составляющей шихты и расплавленной теплом внешнего источника металлодобавки. Состав шлака при этом практически не изменяется, поскольку продуктом реакции являются газообразные оксиды углерода, а не жидкие оксиды. В шлак переходит незначительная часть пустой породы, входящей в состав оксидной составляющей. Это позволяет корректировать количественный состав шлаковой фазы в соответствии с требованиями технологии, в частности путем предварительного ввода шлакообразующих компонентов в состав исходной композиционной шихты либо по ходу плавления шихты непосредственно в печь.

Ввод шлакообразующих, например, извести способствует термодинамическому облегчению процесса окисления кремния, поскольку образующийся окисел SiO2 связывается в термодинамически прочные силикаты кальция. Следовательно, кремний, легко окисляясь, предотвращает окисление углерода, что способствует более полному и стабильному его усвоению металлической ванной.

Применение заявляемой композиционной шихты обеспечивает улучшение условий плавления шихты и рафинирования металла: углерод снижает температуру расплава, кремний повышает температуру расплава, окисление углерода способствует перемешиванию расплава, при этом повышается стабильность работы дуг и их КПД.

В качестве металлосодержащей добавки испытуемых композиционных шихт использовали железоуглеродистые сплавы с различным содержанием углерода, в основном передельный чугун.

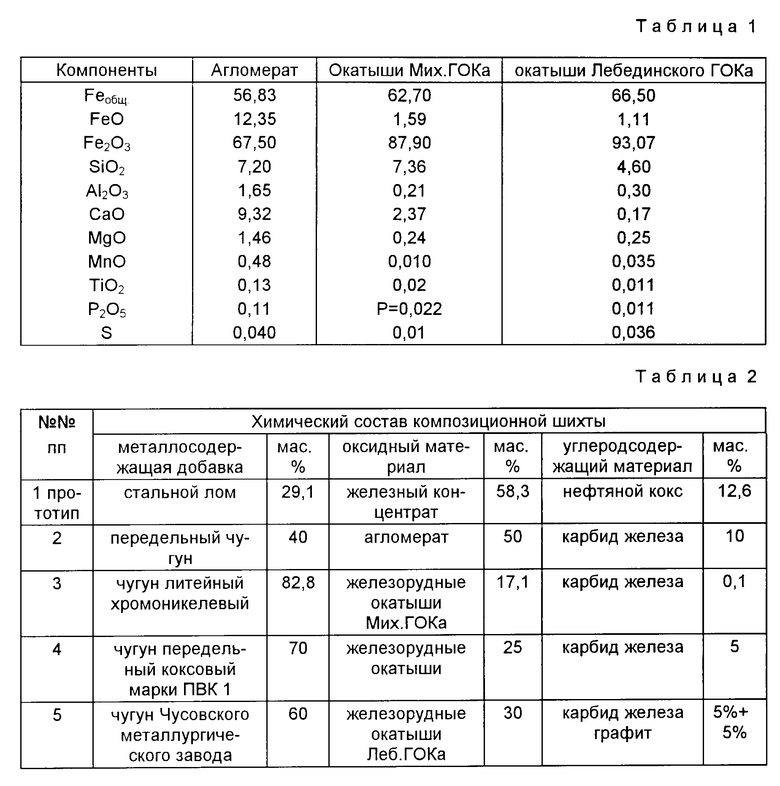

В качестве оксидного материала использовали агломерат, железнорудные окатыши (см. табл. 1).

В качестве углеродсодержащего материала кроме углерода использовали карбид железа, который содержит, 95 Fe3C; 2 Fe3O4; 2 SiO2; 0,05 Al2O3; 0,95 сумма CaO+MgO, а также свободный углерод в виде графита.

Установлено, что при содержании в шихте металлосодержащей добавки менее 40% оксидного материала и углеродосодержащего материала соответственно более 50% и 10% уменьшается выход (степень извлечения) металла из-за выбросов и выноса твердых частиц, что связано с бурным протеканием процесса окисления углерода.

При содержании в шихте металлодобавки более 82,2% оксидного материала и углеродосодержащего материала соответственно менее 17,1% и 0,1% имеет место повышенное количество углерода в сплаве и примесей цветных металлов.

Удовлетворительные результаты по всем основным показателям получены при следующем компонентом составе шихты, металлосодержащая добавка 40-82,8, оксидный материал 17,1-50, углеродсодержащий материал 0,1-10.

Наилучшие результаты получены при использовании шихты со следующим содержанием компонентов, металлосодержащая добавка 70, оксидный материал 25, углеродосодержащий материал 5.

Этот состав является оптимальным по всем основным технологическим и экономическим параметрам.

Пример конкретного выполнения

Композиционную шихту для металлургического передела получали следующим образом: на дно мульд, закрепленных на конвейере разливочной машины чугуна, предварительно подают углеродосодержащий материал, затем на него загружают оксидный материал, после чего твердые добавки заливают жидкой металлической добавкой.

Полученные составы композиционной шихты приведены в табл. 2.

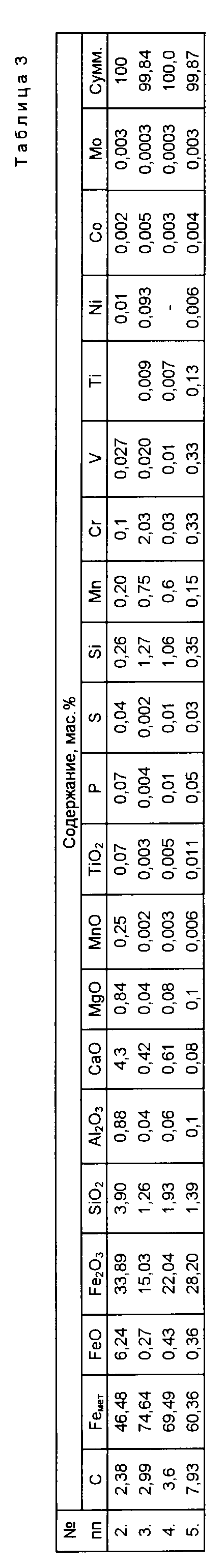

В табл. 3 показан химический состав композиционной шихты в зависимости от соотношения составляющих компонентов.

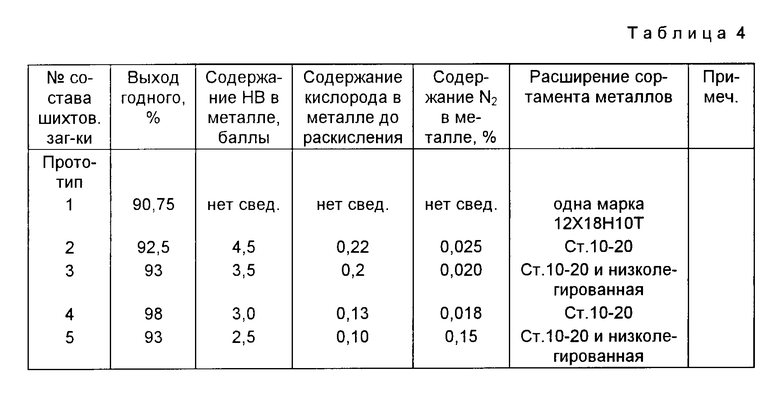

В табл. 4 указаны технико-экономические показатели применения различных вариантов композиционной шихты при выплавке различных марок сталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПРИГОТОВЛЕНИЯ МАТЕРИАЛА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1995 |

|

RU2103377C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 1995 |

|

RU2092570C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КИСЛОРОДНЫХ КОНВЕРТЕРАХ | 1994 |

|

RU2075513C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1995 |

|

RU2092574C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОУГЛЕРОДИСТЫХ СТАЛЕЙ | 1996 |

|

RU2103379C1 |

| КОМПОЗИЦОННАЯ ШИХТА ДЛЯ ВЫПЛАВКИ СТАЛИ | 1994 |

|

RU2092571C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КИСЛОРОДНЫХ КОНВЕРТЕРАХ | 1995 |

|

RU2088672C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 2006 |

|

RU2323980C2 |

| КОМПОЗИЦИОННАЯ ШИХТА ДЛЯ ВЫПЛАВКИ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2001 |

|

RU2186856C1 |

| ШИХТОВАЯ ЗАГОТОВКА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА | 1995 |

|

RU2092573C1 |

Использование: в области черной металлургии, в частности при подготовке шихты, используемой для производства стали и сплавов. Сущность изобретения: композиционная шихта для металлургического передела содержит металлосодержащую добавку, оксидный материал и в качестве восстановителя углеродосодержащий материал при следующем соотношении компонентов, мас.%: металлосодержащая добавка 40-82,8, оксидный материал 17,1-50, углеродосодержащий материал 0,1-1,0. Металлосодержащая добавка может дополнительно содержать карбидообразующие элементы, железа, хрома, марганца, калия, кобальта, ванадия, кремния и/или молибдена. В качестве углеродосодержащего материала шихта содержит смесь карбидов металлов и свободного углерода в виде графита в соотношении (10-0,1)-1. Оксидный материал может дополнительно содержать шлакообразующие компоненты в количестве 5-50% от массы оксидного материала. 3 з.п. ф-лы; 4 табл.

Металлосодержащая добавка 40,0 82,8

Оксидный материал 17,1 50,0

Углеродсодержащий материал 0,1 10,0

2. Шихта по п.1, отличающаяся тем, что металлосодержащая добавка дополнительно содержит карбидообразующие элементы железа и/или хрома, и/или марганца, и/или кальция, и/или кобальта, и/или ванадия, и/или кремния, и/или молибдена.

| Шихта для получения высокоуглеродистого металла | 1982 |

|

SU1068498A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1997-10-27—Публикация

1995-02-13—Подача