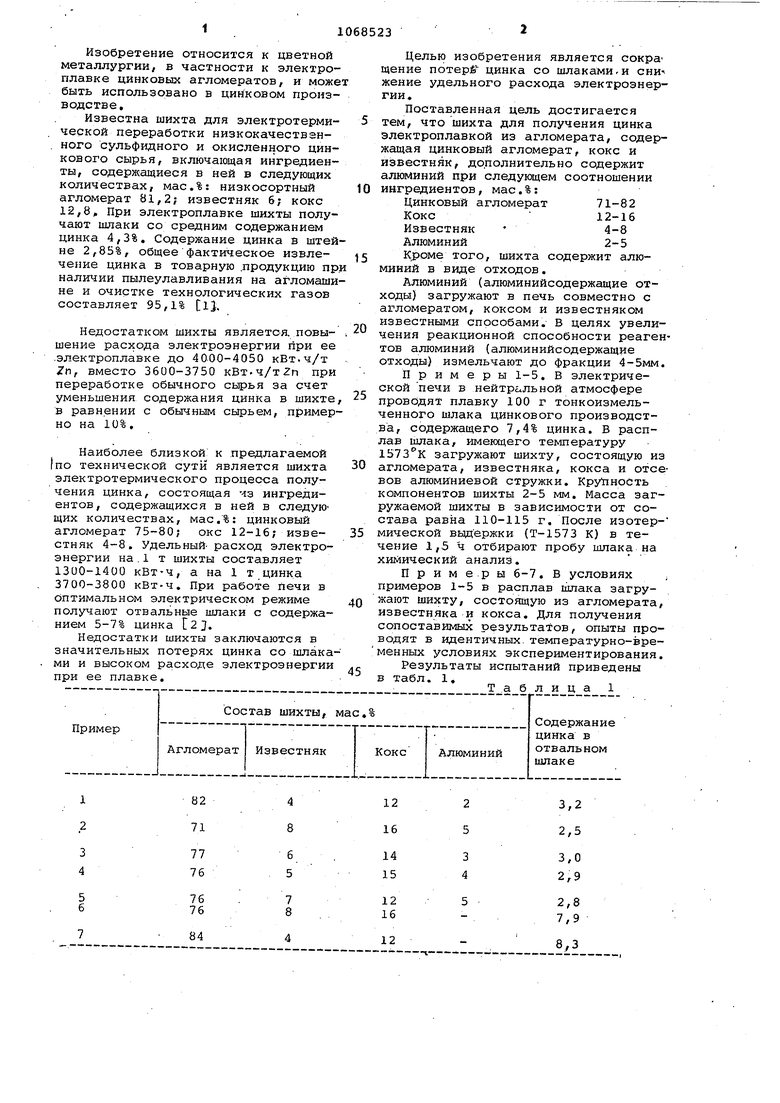

Изобретение относится к цветной металлургии, в частности к электро плавке цинковых агломератов, и мож быть использовано в цинковом произ водстве. Известна шихта для электротерми ческой переработки низкокачественного сульфидного и окисленного цинкового сырья, включающая ингредиенты, содерлсащиеся в ней в следующих количествах, мас,%: низкосортный агломерат 81,2; известняк 6; кокс 12,8, При электроплавке шихты получают шлаки со средним содержанием цинка 4,3%. Содержание цинка в штей не 2,85%, общее фактическое извлечение цинка в товарную .продукцию пр наличии пылеулавливания на агломаши не и очистке технологических газов составляет 95,1% ij. Недостатком шихты является, повышение расхода электроэнергии при ее .электроплавке до 4000-4050 кВт.ч/т гп, вместо 3600-3750 кВт-ч/тЛп при переработке обычного сырья за счет уменьшения содержания цинка в шихте в равнении с обычным сырьем, пример но на 10%. Наиболее близкой к предлагаемой tno технической сути является шихта электротермического процесса получения цинка, состоящая чз ингредиентов, содержащихся в ней в следую щих количествах, мас.%: цинковый агломерат 75-80; оке 12-16; известняк 4-8. Удельный- расход электроэнергии на.1 т шихты составляет 1300-1400 кВТЧ, а на 1 т цинка 3700-3800 кВт-ч. При работе Печи в оптимальном электрическом режиме получают отвальные шлаки с содержанием 5-7% цинка Г2Д. Недостатки шихты заключаются в значительных потерях цинка со шлака ми и высоком расходе электроэнергии при ее плавке. Целью изобретения является сокра щение потере цинка со шлаками-и сни- жение удельного расхода электроэнергии. Поставленная цель достигается тем, что шихта для получения цинка электроплавкой из агломерата, содержащая цинковый агломерат, кокс и известняк, дополнительно содержит алюминий при следукяцем соотношении ингредиентов, мае.%: Цинковый агломерат 71-82 Кокс 12-16 Известняк 4-8 Алюминий2-5 Кроме того, шихта содержит алюминий в виде отходов. Алюминий (алюминийсодержащие отходы) загружают в печь совместно с агломератом, коксом и известняком известными способами. В целях увеличения реакционной способности реагентов алюминий (алюминийсодержащие отходы) измельчают до фракции 4-5мм. Примеры 1-5. В электрической печи в нейтрг льной атмосфере проводят плавку 100 г тонкоизмельченного шлака цинкового производства, содержащего 7,4% цинка. В расплав шлака, именадего температуру 1573К загружают шихту, состоящую из агломерата, известняка, кокса и отсевов алюминиевой стружки. Крупность компонентов шихты 2-5 мм. Масса загружаемой шихты в зависимости от состава равна 110-115 г. После изотермической вкщержки (Т-1573 К) в течение 1,5 ч отбирают пробу шлака на химический анализ. Примеры 6-7. В условиях ; примеров 1-5 в расплав шлака загружают шихту, состоящую из агломерата, известняка и кокса. Для получения сопоставимых результатов, опыты проводят в идентичных, температурно-временных условиях экспериментирования. Результаты испытаний приведены в табл. 1. Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для переработки аккумуляторного лома | 1984 |

|

SU1227702A1 |

| ШИХТА ДЛЯ ОБЕДНЕНИЯ НИКЕЛЬ-КОБАЛЬТСОДЕРЖАЩИХ КОНВЕРТЕРНЫХ ШЛАКОВ | 2004 |

|

RU2258754C1 |

| Шихта для переработки полиметаллических материалов | 1980 |

|

SU908893A1 |

| Способ переработки карбонатных цинковых руд | 1988 |

|

SU1539223A1 |

| Шихта для производства марганцевого агломерата | 1981 |

|

SU1110812A1 |

| ШИХТА ДЛЯ ПЛАВКИ УГЛЕРОДИСТОГО ФЕРРОМАРГАНЦА | 1991 |

|

RU2023042C1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ ВЫСОКОУГЛЕРОДИСТОГО ФЕРРОМАРГАНЦА | 2011 |

|

RU2456363C1 |

| Шихта для выплавки малофосфористого шлака | 1988 |

|

SU1611968A1 |

| Шихта для производства задувочного агломерата | 2018 |

|

RU2679811C1 |

| Шихта для выплавки углеродистого ферромарганца | 1981 |

|

SU985112A1 |

1. ШИХТА ДЛЯ ПОЛУЧЕНИЯ ЦИНКА электроплавкой из агломерата, содержащая цинковый агломерат, кокс и иэвестняк, отличающаяся тем, что, с целью сокращения потерь цинка со шлаками и снижения удельного расхода электроэнергии, она дополнительно содержит алюминий при следующем соотношении ингредиентов, мас.%: Цинковый агломерат 71-82 Кокс12-16 Известняк4-8 Алюминий2-5 2, Шихта по п. 1, отличающая с я тем, что она содержит алюминий в виде отходов. (Л

82

71

77 76

76 76

7 8

84

3,2

2

2,5

5

3,0

3 4 2,9

2,8

7,9

8,3

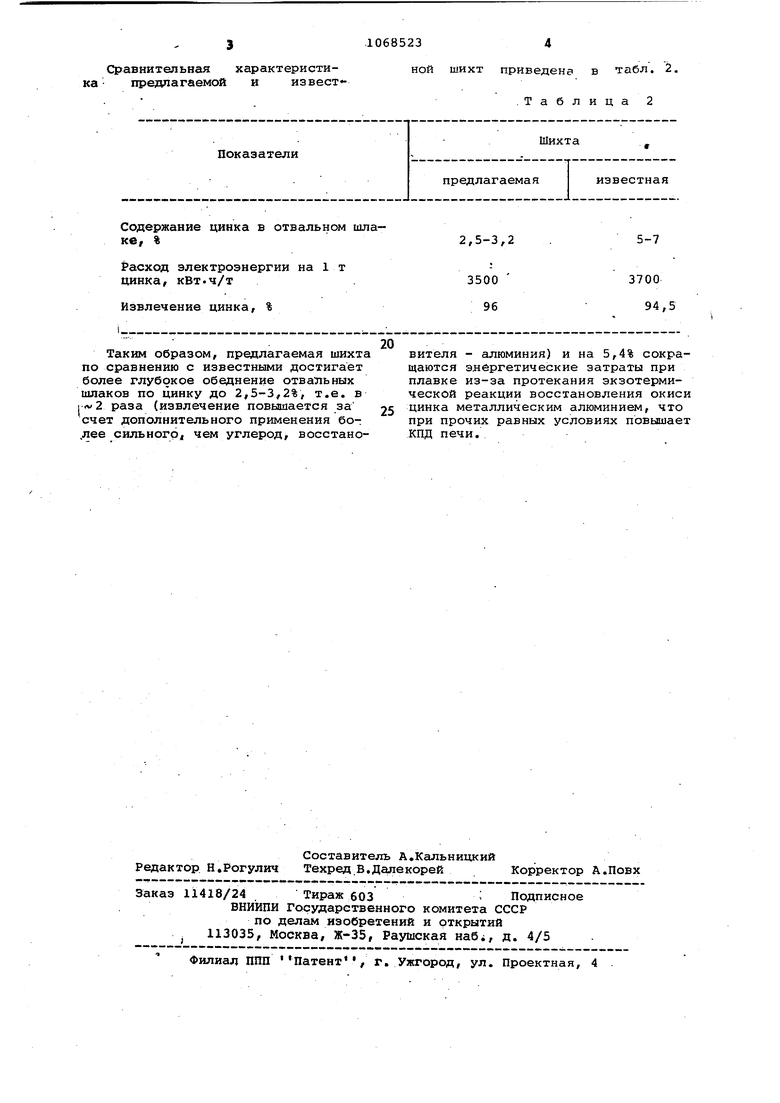

Сравнительная характеристика предлагаемой и извест Содержание цинка в отвальном ке, %

Расход электроэнергии на 1т цинка, кВт.ч/т

Иэвлечение цинка, %

Таким образом, предлагаемая шихта по сравнению с иэвестнмми достигает более глубокое обеднение отвальных шлаков по цинку до 2,5-3/2%, т.е. в 1 л/ 2 раза (извлечение повышается за счет дополнительного применения бо,лее сильного/ чем углерод, восстаноной шихт приведена в табл. 2, .Таблица 2

5-7

2,5-3,2

3700 94,5

3500 96

вителя - алюминия) и на 5,4% сокращаются энергетические затраты при плавке из-за протекания экзотермической реакции восстановления окиси цинка металлическим алюминием, что при прочих равных условиях повышает КПД печи.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Шнайдер И.Ф, и др | |||

| Испытание электротермического способа переработки окисленного цинкового сьфья, - Цветные металлы, 1980, 11, с.33-37 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Электротермический способ переработки цинковых концентратов и рафинирование электротермического цинка | |||

| Цветные металлы, 1980, 3, с | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1984-01-23—Публикация

1982-12-24—Подача