Изобретение относится к черной металлургии, а именно к производству ферросплавов .

Целью изобретения является повышение извлечения марг.анца, снижение удельного расхода электроэнергии, повыше ше производительности и утилизация отходов производства.

Предлагаемая шихта для выплавки малофосф ористого шлака содержит марганцевый концентрат, углеродис- тьм восстановитель, отвальньш шлак товарного силикомарганца и бессолевой шлак производства вторичног.о алюминия при следующем соотношении компонентов, мас,%-: Углеродистый восстановитель8-16

3-5

1-5

Остальное

Отвальный шлак

товарного силикомарга.нца

Бессолевой шлак

производстря вторичного алюминия

Марганцевьп кон- центрат

Введение бессолевого шлама производства вторичного алюминия в. шихту для малофосфористого шлака интенсифицирует процесс его выплавки вследствие алюминотермического БОС™ становления высших окислов марганца, которое сопровождается значительным изменением энергии Гиббса, благодаря чему процесс протекает с высок1 м пО лезным извлeчeниe f марганца. Экзо

Юо

10

15

20

25

30

ермичность этого процесса способстует интенсивному разогреву шлаковоо расплава, что позволяет сократить лительность его нагрева и снизить асход электроэнергии. При этом досигаются очень высокие температуры, оторые обеспечивают получение пака и металла с температурой, ревышающей начало кристаллизации, орошее разделение металлической и шлаковой фаз, высокую скорость процесса .

Повьшению технико-экономических показателей, процесса выплавки малофосфористого шлака способствует и замена определенной части кремн.езе- ма на глинозем, так как установлено, что при отношении ШО/SiO 2,3 и при наличии -свободных ионов кислорода влияние повышения содержания А12.02, в шкале подобно SiO. Вначале А1,0з снижает вязкость шлакового расплава, затем при содержании глинозема более 12% резко ее увеличивает. В интервале концентраидй з 8-12% вязкость шлакового расплава минимальна. Кроме того, частичная замена кремнезема на глинозем при выплавке малофосфористого шлака расширяет область жидкого состояния при низких температурах, что находится в соответствии с тройной диаграммой МпО - SiO - , Линия ликвидуса для глиноземистых шлаков по мере увеличения концентрации до 8-12% смещается в область более низздах температур. Одновременно глиноземистый шлак по сравнению с кремнеземистым имеет более ттизкую удельную электропроводность, что обеспечивает возможность поддержания в печи повышенного напряжения при одновременном сохранении достаточно высокой жидкоподвижности шлака.

Таким образом, введение алюминия и глинозема в шихту для МФШ дало бы возможность регулировать физико- химические свойства расплавленного- шлака и тем самым влиять на ход процесса. Оптимальным соотношением меяд 5У-алюминием и глиноземом для проявления эффекта синергизма в данном случае является отношение А1 (0,1-0,2):1. Именно в таком соотношении находятся алюминий и глинозем в 55 в бессолевых шлаках производства вторичного алюминия. В этих шлаках так- же присутствует и кремнезем, но поскольку .содержание его незначитель35

40

45

50

10

15

20

25

30

в 55 о-6119684

но (до 1-2%), он не оказыва:ет влияния на ход технологического процесса.

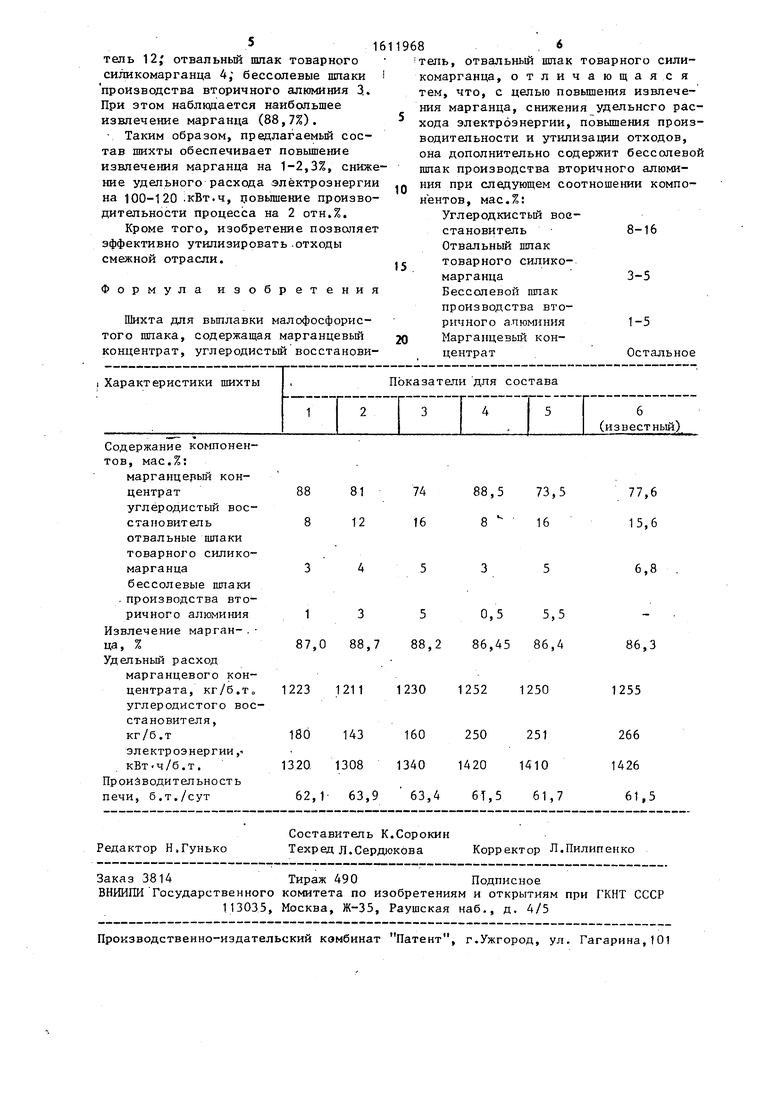

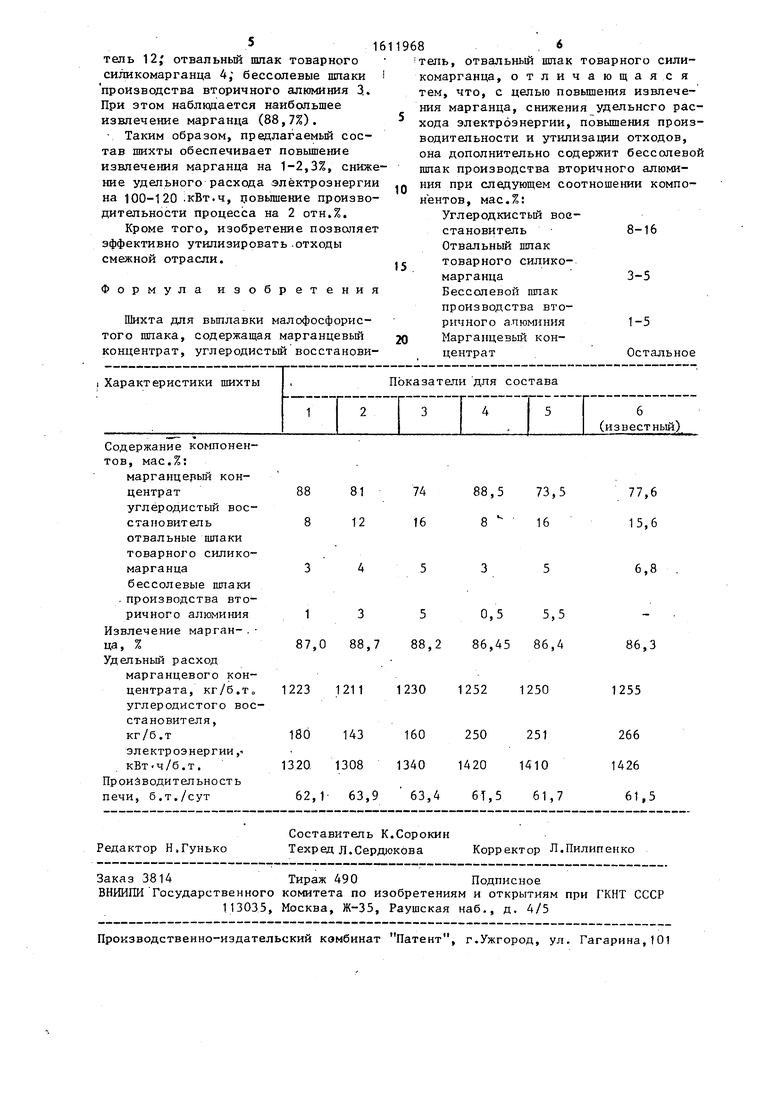

Пример. В идентичных-условиях проводят сопоставительньш анализ технико-экономических показателей выплавки малофосфористого шлака на шихте предлагаемого состава и известного. Малофосфористьй шлак получают периодическим процессом в печах мощностью 5000 кВА. Продолжительность плавки 3 ч. Опробовано шесть составов шихты, отличаюш 1хся друг от друга содержанием бессолевых шлаков производства вторичного алюминия, равным в каждом составе 0,5 3,0; 5,0 и 5,5 мас.%.

Полученные .результаты приведены в таблице.

Химический состав бессолевого отвального шлака производства вторичного алюминия, мас.%-: алюминиевьм металл 8,8-16,2; , 81, 1-88,5; примеси: Mg 0,25; SiO 2; Zn 0,25; Си 6 0,15.

Отвальный шпак товарного силико- марганца содержит, мас,%: SiO 49,8J , 5,2J CaO 7,9, JIgO 8,4; ШО 27,5j П.П.П. 1,2.

Марганцевый концентрат содержит, мас.%: SiOg: 1.4,5, 2,1; MgO 1,0; МпО 57,5; P 0,19; li.n.n. 21,21.

Минимальная присадка бессолевых шлаков производства вторичного алюминия 1jO%, ниже этого предела присаживать шлаки нецелесообразно, так как они не оказывают влияния на технико-экономические показатели процесса .

Увеличение содержания шлаков (более 5 мас.%) приводит к получению малофосфористого шлака с содержанием AlgOj больше 12%, что резко увеличивает вязкость расплава вследствие усложнения комплексных анионов и их размеров. Кроме того, увеличение содержания глинозема сверх этого предела способствует появлению т-уго- плавкой фазы - галаксита (4 0 Al20g).

Пределы содержания других компонентов установлены с учетом расхода бессолевых шпаков производства вторичного алюминия и обеспечением условий получения малофосфористого цшакао

Результаты исследований показыва35

40

45

50

ют, что оптимальным является состав шихты со следуюш -1м соотношением компонентов, мас.%; марганцевый концентрат 81, углеродистьй восстанови516

тепь 12; отвальный шпак товарного сили комар ганца 4; бессолевые шпаки производства вторичного алюминия 3.. При этом наблкдается наибольшее извлечение марганца (88,7%). Таким образом, предлагаемый состав шихты обеспечивает повьштение извлечения марганца на 1-2,3%, снижение удельного расхода электроэнергии на 100-120 :кВт.ч, иовьшгение производительности процесса на 2 отн.%.

Кроме того, изобретение позволяет эффективно утилизировать .отходы смежной отрасли.

Формула изобретения

Шихта для выплавки малофосфористого шлака, содержащая марганцевый концентрат, углеродистьй восстанови

8. А

тель, отвальный шпак товарного сили- комарганца, отличающаяся тем, что, с целью повьш1ения извлечения марганца, снижения удельного расхода электроэнергии, повышения производительности и утилизации отходов, она дополнительно содержит бессолевой шпак производства вторичного алюминия при следующем соотношении компонентов, мас.%:

Углеродкистый восстановитель8-16Отвальный шпак товарного силико- марганца3-5 Бессолевой шпак производства вторичного алюминия1-5 Марганцевый концентрат Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения низкофосфористого марганцевого шлака | 1978 |

|

SU789621A1 |

| Способ производства бесфосфористого углеродистого ферромарганца | 1988 |

|

SU1640192A1 |

| Способ выплавки металлического марганца | 1981 |

|

SU1014952A1 |

| Шихта для выплавки металлического марганца | 1984 |

|

SU1254044A1 |

| СПОСОБ СОВМЕСТНОЙ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ И КАРБОНАТНЫХ ЖЕЛЕЗОМАРГАНЦЕВЫХ РУД | 2008 |

|

RU2374350C1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ СИЛИКОМАРГАНЦА | 1992 |

|

RU2047664C1 |

| Шихта для выплавки силикомарганца | 1989 |

|

SU1650749A1 |

| Шихта для выплавки силикомарганца | 1982 |

|

SU1039977A1 |

| Шихта для выплавки сварочных флюсов | 1984 |

|

SU1191243A1 |

| Шихта для выплавки высокоуглеродистого ферромарганца | 1989 |

|

SU1693106A1 |

Изобретение относится к черной металлургии, а именно к производству ферросплавов. Целью изобретения является повышение извлечения марганца, снижение удельного расхода электроэнергии, повышение производительности и утилизация отходов производства. Шихта содержит, мас.%

углеродистый восстановитель 8-16

отвальный шлак товарного силикомарганца 3-5

бессолевой шлак производства вторичного алюминия 1-5

марганцевый концентрат остальное. Применение шихты позволяет повысить извлечение марганца в шлак на 1-2,3%, снизить удельный расход электроэнергии на 100-120 кВт.ч, повысить производительность процесса получения шлака на 2%. 1 табл.

1 Характеристики шихты

Показатели для состава

Содержание компонентов, мас.%:

марганцерый концентрат

углеродистый восстановительотвальные шпаки товарного силико- марганца

бессолевые шпаки . производства вторичного алюминия

Извлечение марган- .

ца, %

Удельный расход

марганцевого концентрата, кг/б,То углеродистого восстановителя, кг/б. т

электроэнергии ,1 кВт-ч/б.т.

Производительность

печи, б.т./сут

88817488,5 73,5

812168 16

1 3 5 0,55,5

12231211123012521250

180 143 160 250251

13201308134014201410

(известный)

77,6 15,6

6,8

86,3 1255

266 1426 61,5

| Авторское свидетельство СССР № 914640, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Гасик М.И., Емлин Б.И | |||

| Электрометаллургия ферросплавов | |||

| - Киев: Вища школа, 1983, с | |||

| Газогенератор для дров, торфа и кизяка | 1921 |

|

SU376A1 |

Авторы

Даты

1990-12-07—Публикация

1988-09-20—Подача