а со со со

Изобретение относится к деревообрабатывакйцей промышленности, в частности к способам получения моифицированной синтетическики поли-, ерами древесины.

. Известен способ модифицирования ревесины путем автоклавной пропитки по способу вакуум-давление с оследующим отверлодением импрегнанта в древесине при термообработке конвективным методом С ЗНедостатками указанного способа являются необходимость применения высокотемпературных сушильных камер, сложность улавливания токсичных етучих продуктов при сушке и от верждении и получения модифицированной древесины без трещин и коробления, а также большая Длительность процесса.

Известен также способ модифицирования древесины, включающий ее сушку под вакуумому пропитку модифицирующим агентом и отверждение его в древесине, при котором сушку и от- вёрждение осуществляют в среде жидкого теплоносителя при остаточном давлении 40-110 мм рт.ст,, причем сушку осуществляют при 40-85 с, а отвер ; дение -.при 110-140-°С .

Недостатком известного спосбба является необходимость применения для пропитки древесины,пр.едварительно высушенной конвективным способом до влажности 10±4%. Сушка в жидком теплоносителе в этом случае не допустима, так как поры и поверхность древесины Забиваются теплоносителем и последующая пропитка древесины затрудняется, . .

Для проведения процесса сушки пропитанной, древесины и отверждения пропитывающего состава в ней необходимо тщательно откачать из автоклава пропитывающий состав, поверхность автоклава и пропитанной древесины дополнительно осушить под вакуумом и только затем ввести в автоклав подогретый теплоноситель После завершения п-роцесса сушки и отверждения теплоноситель откачивают из автоклава, который тщательно промывают водным содовым раствором, В связи с этим образуется большее количество сточных вод, которые необходимо утилизировать.

Цель изобретения - интенсификация и упрощение процесса, а также повышение прочностных.свойств древесины,

Поставленная цель достигается тем ЧТО согласно способу модифицирования древесины сушку и пропитку проводят в среде модифицирующего агента при 70-80 с, причем в качестве модифицирующего агента используют отход дёфинильного-производства,сушку,осуществляют при статичес ком дав лении 3,33-в,0 кПа г в течение 20 , а пропитку - при давлении 0,4-1,0 МПа,

Отход дёфинильного.производства, например, Краснодарского нефтеперерабатывающего завода представляет собой Смесь (65%/ , нафталина (3%), серосодержащих смол и других примесей ( ,точкой плавления 55-63°С,

При м-е р 1,..Образцы древесины влажностью 1014% загружают в автоклав, создают вакуум с остаточным давлением 3,33 кПа, затем впускают разогретый до термопластичный продукт, являющийся отходом дифенильного производства нефтеперерабатывающей промышленности, и выдерживают в течение 20 мин для удаления воздуха и влаги из древесины. Затем создают давление 0,4 МПа и пропитывают этим .сбставом в-течение 30 мин. Сбрасывают давление, откачивают состав, который может быть применен и -в дальнейшем, выгружают модифицированную древесину. Содержание полимера в образцах модифицированной древесины составляет 98% по -весовому способ-у,.

Пример 2, Образцы древесины влажностью 25-30% загружают в автоклав, создают вакуум глубиной 4,66 кПа, затем впускают термопластичный продукт при 70°С и удаляют воздух и влагу из древесины в течение 50 мин. Затем создают давление и пройитывают древесину при 0,6 МПа в течение 30 мин. Сбрасывают давление, откачивают состав, который может быть использован и в дальнейшем. Содержание полимера, в моди()ицирова.нной : древесине .составляет 50%. Влажность модифицированной древесины, определяемая по методу Дина и Старка, составляет 6%.

Пример 3. Способ осуществляют аналогично описанному в примерах 1 и 2 с тем отличием, что исходная влажность образцов составляет 80%, глубина вакуума при удалении воздуха и влаги из древесины 6,0 кПа при времени 160 мин, температ1 ра термопластичного состава ,давление при пропитке 0,8 МПа. Содержание полимера составляет ;60%, влажность модифицированной дреЧвесины 9%.

Пример 4. Способ осуществляют аналогично описанном в примерах 1-3 с тем отличием,-что исходная влажность дре.весины составляет 120%, глубина вакуума при Удалении воздуха и вла-и из древесины 8,0 кПа, температура состава , (лительность удаления воздуха и зла

ги из древесины 240 мин, давление при пропитке 1,0 Ша. Содержание полимерэ составляет 50%, влажность модифицированной древесины 12%«

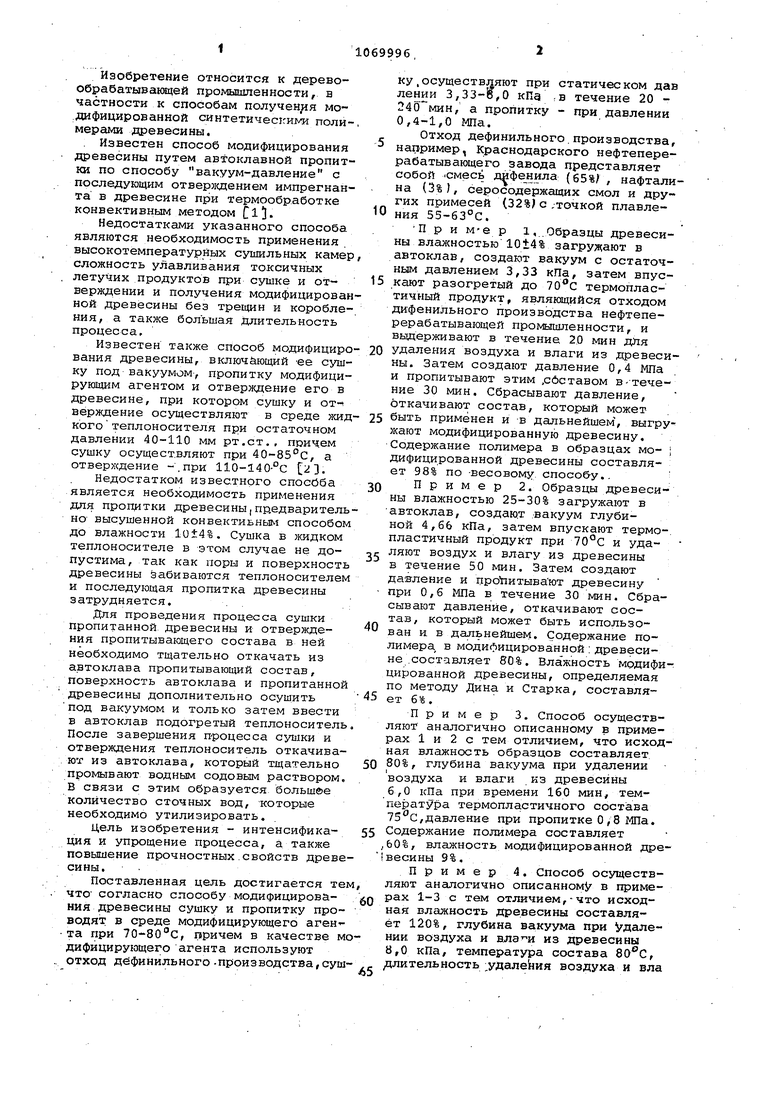

Физико-механические показатели образцов модифицированной древесины полученных предлагаемым и известным способами, приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ локальной модификации древесины в строительных конструкциях | 2018 |

|

RU2713115C1 |

| СПОСОБ ОБРАБОТКИ ДРЕВЕСНЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2516259C2 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ДРЕВЕСИНЫ | 2011 |

|

RU2474492C1 |

| ПОЛИМЕРИЗАЦИОННО-ПРОПИТОЧНЫЙ РАСТВОР ДЛЯ МОДИФИЦИРОВАНИЯ ДРЕВЕСИНЫ | 2011 |

|

RU2479422C2 |

| Способ изготовления древесного нейтронозащитного материала | 2022 |

|

RU2792345C1 |

| Состав для модифицирования древесины | 1988 |

|

SU1659193A1 |

| УСТАНОВКА И СПОСОБ СУШКИ И ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДРЕВЕСИНЫ | 2022 |

|

RU2780600C1 |

| СПОСОБ ГЛУБОКОЙ ПРОПИТКИ ДРЕВЕСИНЫ | 2006 |

|

RU2339504C2 |

| СПОСОБ И КОМПЛЕКС ОБОРУДОВАНИЯ ПРОИЗВОДСТВА СУХИХ МОДИФИЦИРОВАННЫХ ПИЛОМАТЕРИАЛОВ | 2008 |

|

RU2424857C2 |

| Состав для модифицирования древесины | 1982 |

|

SU1014712A1 |

СПОСОБ МОДИФИЦИРОВАНИЯ ДРЕВЕСИНЫ, включающий ее сушку под вакуумом, пропитку модифицирующим агентом и отверждение его в-древесине, отличающийся тем, что, с целью интенсификации и упрощения процесса, а также повышения прочностных свойств древесины, сушку и пропитку проводят в среде модифицирующего агента при 70-80 с, причем в качестве модифицирующего агента испольэуйт отход дефинильного производства, сушку осуществляют . при статическом давлении 3,33 8,0 кПа в течение 20-240 мин, а про.питку - при давлении 0,4-1,0 МПа.

Предел прочности при статическом 143,45141,25 изгибе, МПа Предел прочности при сжатии вдоль 73,9471,60 волокон, МПа Линейное возбухание за 20 сут, %: тангенциальное6,03 радиальноеВодопоглощение за 32,76 , %

ИЭ данных, приведенных в таблице, следует, что модифицирование древесины предлагаемым способом позволяет увеличить предел прочности при сжатии вдоль волоконна 29% ja при статическом изгибе на 8,6%. |По сравнению с прототипом разбуха.ние модифицированной по предлагаемо;Му способу древесины выше, а.водопоглощениб ниже.

Модифицирование древесины пред;лагаемым способом позволяет интен сифицировать технологический процесс производства модифицированной древесины, сократить время модифицирования за счет возможности применения для модификации древесины с различной начальной влажностью, исключения необходимости использрвания в одном процессе пропиточного состава и теплоносителя, исключения промывки оборудования после кажг дои загрузки, устранения промежуточного перекачивания пропиточного состава, необходимости трижды создавать вакуум, а также замены пропиточного состава отходом дифенильногЬ производства. Кроме того, значительно снижаются энергозатраты, так как процесс сушки и пропитки древесины .осуществляют при 70-80 с. 40,31138,90137,93 69,1068,5068,74 - .-6,02 --2,86 --66,0

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ МОДИФИКАЦИИ ДРЕВЕСИНЫ | 1972 |

|

SU431008A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1984-01-30—Публикация

1980-12-16—Подача