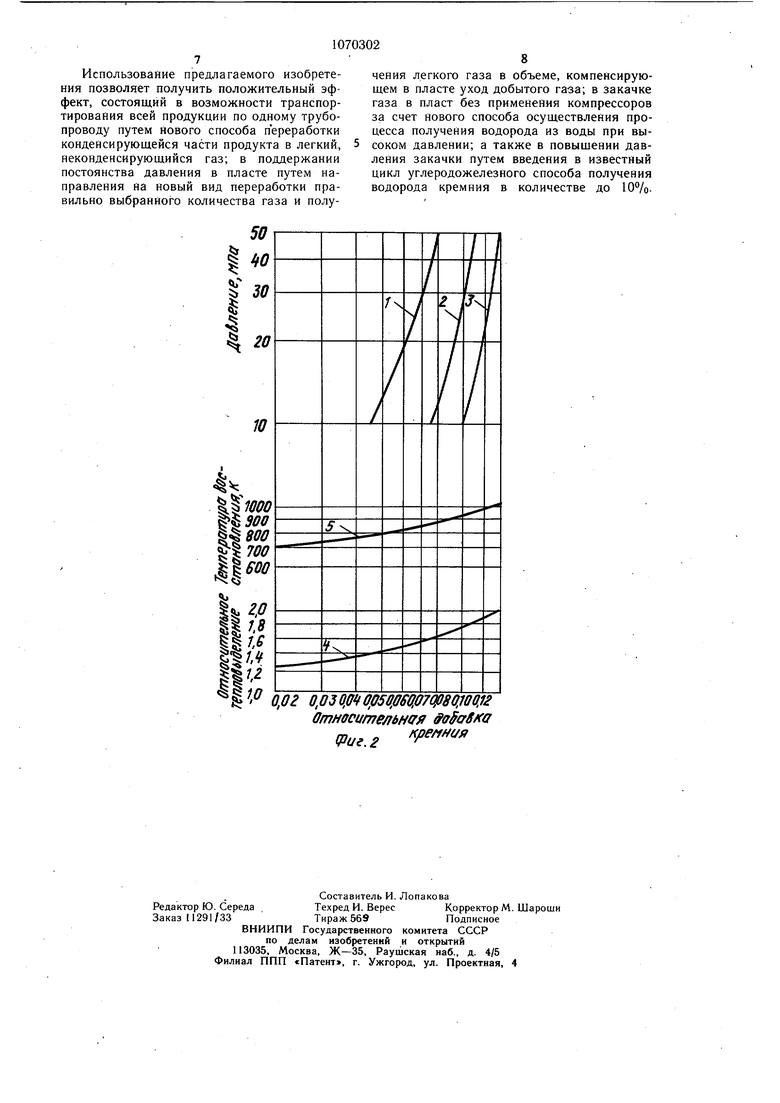

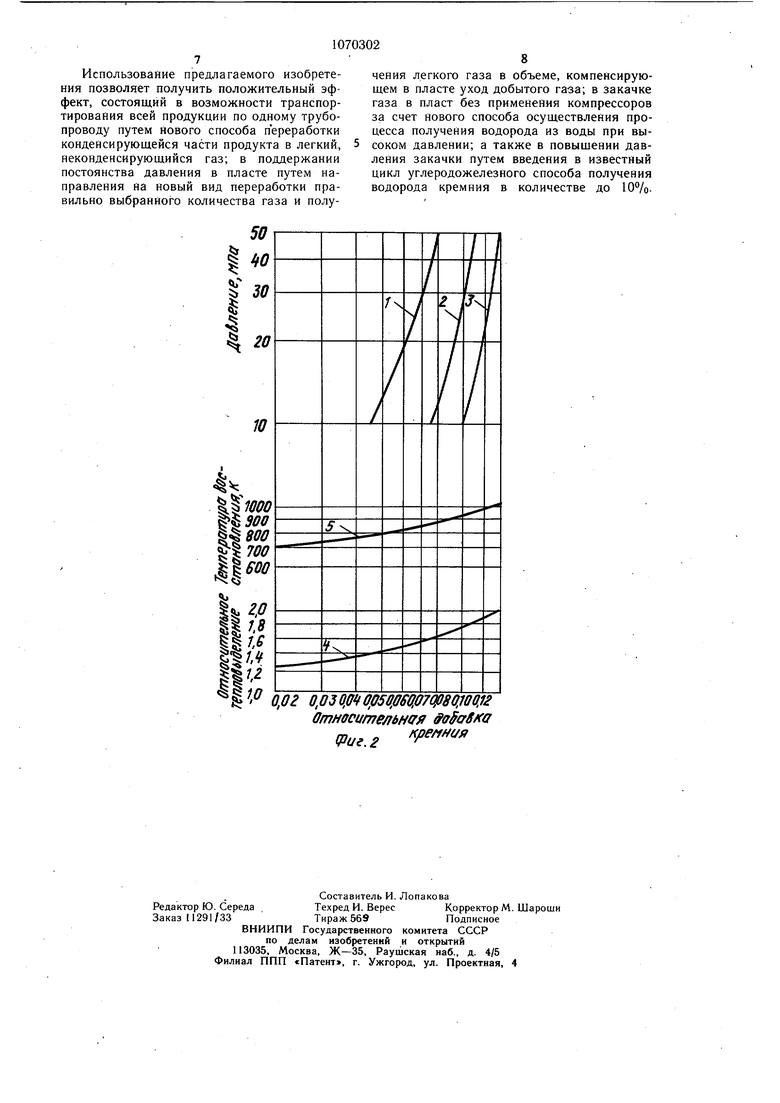

Изобретение относится к газовой промышjicniiocTH, в частЕюсти к способам добычи и переработки природного газа. Известен способ разработки газоконденсатногр месторождения путем поддержания пластового давления закачкой сухого газа в пласт 1 . Недостатком известного способа является снижение интенсивности отдачи месторождением условного топлива, вследствие расхода высококаллорииного газа на поддержа 1ие пластового давления. Кроме того, количество получаемого от месторождения сухого газа оказывается недостаточным для поддержания пластового давления на постоянном уровне, вследствие чего приходится использовать допо.тнительные источники сухого газа. Известен также способ разработки газоконденсатного месторождения путем добычи углеводородов через добывающую скважину, переработки части их до получения сухого водородсод ержащего газа и подачи его в пласт через нагнетательпую скважину 2. Недостатком указа иного способа является сравнительно высокая объемная теплота сгорания смеси газов, подаваемых в пласт. Цель изобретения -- повышение интенсивности отдачи пласта по условному топливу за счет использования для подачи в пласт |-аза болыпего удельного объема и давления. Поставленная цель достигается тем, что согласно способу разработки газоконденсатпого месторождения путем добычи углеводородов через добывающую скважину, переработки части их до нолучения сухого водородсодержащего газа и подачи его в пласт через нагнетательную скважину, переработку части углеводородов осуществляют термическим разложением на углерод и водород с последующим воздействием на углерод железом и водой с получением водорода и окиси углерода, причем в пласт через нагнетательные скважины подают водород, а окись углерода используют при термическом разложении углеводородов. При реализации способа осуществляют следующие технологические процессы: добычу углеводородов через добывающую скважину, отделение от добываемого продукта тяжелых углеводородов одним из известных методов, например путем конденсации захолаживанием; доведение массы отделенной части до требуемого значения путем смещения с частью более легких углеводородов, не отделивщихся на первой стадии; нагрев отделенной части без доступа воздуха до температуры, приводящей к разложению углеводородов на водород и углерод, выпадающий в виде сажи; смешение углерода (сажи) с окислами железа, которое можно осуществлять в процессе образования сажи. Нагревая углеводороды в присутствии окислов железа; осуществление железоуглеродНого способа получения водорода,состоящего в нагреве смеси углерода и окислов железа без доступа воздуха до температуры восстановления железа углеродом по реакции РеаОз + + SCO с образованием металлического железа и окиси углерода и последующем замещении водорода в воде металлическим железом по реакции 2Fe + ЭНзО- РеаСз + SHj, с образованием свободного водорода и окиси железа, которая направляется для восстановления, заверщая тем са.мым цикл обращения. Образующаяся при осуществлении железоуглеродного способа иолучения водорода окись углерода и получающийся при выработке сажи водород в с.меси или раздельно используются в качестве топлива, сгорание которого обеспечивает теплом реакцию разложения углеводородов и восстановления окислов железа. Дополнительно с той же целью может быть использована часть отделенных для переработки углеводородов. Далее следует закачка полученного железоуглеродным способом водорода в пласт для поддержания в нем давления. Количество отделенных для переработки углеводородов зависит от состава добываемого продукта. Для получения всего продукта в газовой фазе количество отделяемого продукта должно быть не меньще количества, образующегося при подготовке к транспорту конденсата. Для обеспечения постоянства давления в пласте количество отделяемой для переработки части должно быть таковым чтобы объем получаемого в результате водорода бь1Л бы не меньщим, чем объем полученного от месторождения продукта при одинаковых прочих условиях. Из бруттореакции железоуглеродного способа получения водорода С + + Hj следует, что на получение 1 моль или 22,4 м при нормальных условиях водорода расходуется 12 кг углерода. Следовательно для замещения в пласте 1 нм продукта водородом нужно затратить 12:22,4 0,55 кг углерода. Поэтому перерабатываемая часть добытых углеводородов должна содержать не менее 0,55 кг углерода на 1 м добытого продукта. Процесс разложения углеводородов осуществляется без доступа воздуха при 800-.900 К. Восстановительная часть железоуглеродного цикла производится при атмосферном давлении и температуре 1100- 1200 К. При этом за счет сгорания окиси уг.юрода, образующейся На второй стадии железоуглеродного цикла, и водорода, образую.щегося при выделении углерода из углеводородов, а также при необходимости дополнительного количества углеводородов в процесс вводят тепло в количестве 12800 кДж/кг углерода. Процесс выделения водорода из воды осуществляют при давлеНИИ, которое необходимо для последующего прямого использования водорода, и температуре, если требуемое давление ниже 10,0 МПа, в интервале 770-800°К, для чего реактор охлаждается с интенсивностью отвода тепла 1400 кДж/кг получаемого водорода. Если требуемое давление выше 10,0 МПа то процесс осуществляют при 850-900 К, а к железу добавляют кремний (до 10 мас.%) что позволяет выделять водород при давлеНИИ добОМПа за счет сопряжения реакций вытеснения водорода из воды железом кремнием Si -f -f 2Н2. Восстановление получающейся при этом смеси окислов FejOj и SiO осуществляют при 1200-1300 К с подводом тепла 13350 кДж/кг углерода. Положительный эффект, выражающийся в повышении интенсивности добычи природного газа в эквиваленте условному топливу достигается путем закачки в пласт водорода. При этом наибольщая разница в теплоте сгорания имеет место при переработке тяжелых углеводородов. Так, низшая теплота сгорания смеси, стехиометрически полученной при конверсии согласно прототипу, равна для метана 2500, пентана 2530 ккал/м газа при давлении 0,1013 МПа и температуре 293 К. Теплота сгорания водорода при тех же условиях 2400 ккал/м. Кроме того, каталитическая конверсия, примененная в прототипе, является эндотермической реакцией и требует для протекания подвода тепла, части добытого или полученного со стороны топлива. Поскольку теплота сгорания продуктов реакции по прототипу превыщает теплоту сгорания водорода уже в идеальном случае затраты топлива по прототипу должны превышать затраты по предлагаемому способу на 4-5%. Поскольку реакция выделения водорода при железоуглеродном способе его получения может протекать при давлении до 10 МПа, а исходные вещества реакции (вода и железо) находятся в жидком и твердом состояниях, подача водорода в пласт может осуществляться без применения компрессоров, что дает дополнительный эффект упрощения применяемого оборудования. Когда требуемое давление превыщает 10 МПа (с целью обеспечения протекания реакции замещения водорода в воде) к железу добавляют до Ю-/о кремния, а температуру в реакторе высокого давления поддерживают в пределах от 770 до 850 К, причем восстановление получающихся окислов железа и кремния углеродом осуществляют при 1500 К. На фиг. 1 представлена схема переработки углеводородов в водород; на фиг. 2 - график введения кремния в железоуглеродный цикл. Добываемый продукт 1, являющийся смесью легких (метан, этан) 2 и тяжелых (пропан, бутаны, пентаны) 3 углеводородов, разделяют 4 на легкую 5 и тяжелую 6 фракции. Примем тяжелая фракция 6 является обогащенной тяжелы.ми углеводородами 3 части исходного продукта 1, а легкая фракция 5 обедненной тяжелыми углеводородами 3. Тяжелая ф.ракция 6 подвергается термической без доступа воздуха обработке 7, вследствие чего разделяется на углерод 8 и водород 9. Углерод 8 в смеси с окисью железа 10 подвергается тепловой обработке 11, в результате которой образуются окись углерода 12 и металлическое железо 13. Железо и пары воды 14, подаваемой от постороннего источника, при 770-800 К взаимодействуют 15, образуя в результате водород 16 и окись железа 10. Часть полученного водорода 16 подается 17 в пласт, другая часть смешивается 18 с легкой фракцией 5, образуя природный газ с нормированной теплотой сгорания 19, который подается 20 потребителю. Для осуществления тепловых обработок 7 и 11 образующиеся в процессе их осуществления водород 9 и окись углерода 12, а также при необходи.мости часть тяжелых фракций 6 в смеси или по отдельности сжигают 21,и выделяющееся при сгорании тепло известными методами, например теплопередачей через стенку, вводят 22 в технологические процессы тепловой обработки 7 и 9. Для возможности протекания взаимодействия 15 паров воды и железа при высоком, более 10 МПа, давлении к железу 13 добавляют до 10% металлического кремния, который в процессе 15 окисляется в двуокись кремния, которая оказывается в смеси с окисью железа 10 и вместе с ней восстанавливается до металлического кремния при тепловой обработке 11. Процессы 11 и 15 образуют железоуглеродный цикл 23 получения водорода. Эффект от введения кремния в железоуглеродный цикл 23 поясняется графиком (фиг. 2), на котором приведены зависимости равновесного давления водорода в реакции вытеснения из воды металлом при температурах 770, 820 и 870 К (соответственно кривые 1, 2, 3) от содержания кремния в железосилициевом сплаве. Графики рассчитаны по стандартному изменению изобарноизотермического потенциала в процессе реакции. Как видно из графика,, требуемый для подачи водорода в скважину уровень давления до 50 МПа обеспечивается добавкой кремния до 10%. Увеличение содержания кремния/свыше 10% приводит к увеличенному тепловыделению процесса (кривая 4), что снижает его эффективность. Кроме того, увеличение содержания кремния требует повьпиения температуры процесса восстановления окислов (кривая 5), что неоправданно затрудняет его осуществление. Эти данные обосновывают существенность признака предельной концентрации кремния.

Пример. Осуществление способа для условий газоконденсатного месторождения, характеризующегося следующими данными: добываемый продукт содержит 30 мас.% тяжелых углеводородов, характеризуемых осредненной формулой легкие углеводороды состоят из метана и этана в соотношении 97:3; для подачи газа в пласт требуется давление 25 МПа.

Способ осуществляют следующим образом.

Отделенная от продукта тяжелая фракция продувается через реактор, наполненный смесью окиси железа и окиси кремния в соотношении 80:9 по массе, нагретых до температуры 800 К. Реактор, выполненный из жаропрочного теплопроводящего материала, например хромоникилиевой стали, обогревается горячими продуктами сгорания, что позволяет поддерживать температуру находящихся в нем веществ на уровне 820 К. В результате термического разложения углеводородов образуется сажа, которая оседает на засыпке реактора. Водород послереактора отводится в топочное устройство вместе с неразложившимися углеводородами После накопления сажи до количества 0,245- 0,250 кг на 1 кг с.меси окислов металла продувка углеводородами прекращается и реактор догревается до температуры 1200 К, которая поддерживается за счет постоянного его обогрева продуктами сгорания. При этих условиях в реакторе происходит восстановление окислов с выделением окиси

Свойства

углерода, которая отводится от реактора. Завершение процесса характеризуется прекращением выхода окиси углерода с образованием в реакторе сплава железа и кремния в соотношении 93: 7 по массе. В этот момент прекращают обогрев реактора и начинают подачу в реактор воды с помощью гидравлического насоса, способность создавать давление до 25 МПа. Вследствие высокой температуры сплава при его контакте с водой начинается реакция вытеснения водорода, которая идет с выделением тепла, вследствие чего реактор для поддержания постоян ной температуры охлаждают воздухом или для лучшего использования тепла тяжелой фракцией продукта. В начале реакции давление в реакторе возрастает за счет образования водорода, и при достижении уровня 25 МПа водород выводят из реактора, направляя в скважину и частично на смешение с легкой фракцией и последующим наQ правлением в транспортный трубопровод. При завершении превращения сплава в окислы подачу воды прекращают и реактор остается заполненным смесью окислов кремния и железа в соотношении 80 : 9. После этого цикл производства может быть повторен многократно. Выходившие из реактора на разных стадиях горючие вещества направляют в топку для сжигания и получения горячих газов для обогрева реактора. Сравнительные показатели процессов согласно предлагаемому и известному способам приведены в таблице.

Показатели процессов

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДОБЫЧИ ГАЗА ИЗ ГАЗОВЫХ ГИДРАТОВ | 2010 |

|

RU2424427C1 |

| ИСПОЛЬЗОВАНИЕ САМОРЕГУЛИРУЮЩИХСЯ ЯДЕРНЫХ РЕАКТОРОВ ПРИ ОБРАБОТКЕ ПОДЗЕМНОГО ПЛАСТА | 2009 |

|

RU2518649C2 |

| СКВАЖИННЫЙ ГАЗОГЕНЕРАТОР | 2014 |

|

RU2569382C1 |

| СПОСОБ УВЕЛИЧЕНИЯ НЕФТЕОТДАЧИ МЕСТОРОЖДЕНИЙ ТЯЖЁЛЫХ НЕФТЕЙ И БИТУМОВ, ОБЕСПЕЧИВАЮЩИЙ ДОБЫЧУ ОБЛАГОРОЖЕННОЙ НЕФТИ И ВОДОРОДСОДЕРЖАЩЕГО ГАЗА | 2021 |

|

RU2786927C1 |

| СПОСОБ РАЗРАБОТКИ ЗАЛЕЖИ ТЯЖЕЛОЙ НЕФТИ | 2015 |

|

RU2597039C1 |

| СПОСОБ ОБРАБОТКИ ПЛАСТА БИТУМИНОЗНЫХ ПЕСКОВ И ТРАНСПОРТНОЕ ТОПЛИВО, ИЗГОТОВЛЕННОЕ С ИСПОЛЬЗОВАНИЕМ СПОСОБА | 2007 |

|

RU2453692C2 |

| СПОСОБ РАЗРАБОТКИ ЗАЛЕЖИ ТЯЖЕЛОЙ НЕФТИ | 2010 |

|

RU2444618C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОДОГРЕВА ПРОДУКТИВНОГО НЕФТЕСОДЕРЖАЩЕГО ПЛАСТА | 2014 |

|

RU2569375C1 |

| СПОСОБ РАЗРАБОТКИ МЕСТОРОЖДЕНИЯ ГАЗОВЫХ ГИДРАТОВ | 2010 |

|

RU2433255C1 |

| СПОСОБ ОБРАБОТКИ ПЛАСТА БИТУМИНОЗНЫХ ПЕСКОВ И ТРАНСПОРТНОЕ ТОПЛИВО, ИЗГОТОВЛЕННОЕ С ИСПОЛЬЗОВАНИЕМ СПОСОБА | 2007 |

|

RU2454534C2 |

СПОСОБ РАЗРАБОТКИ ГАЗОКОНДЕНСАТНОГО МЕСТОРОЖДЕНИЯ путем добычи углеводородов через добывающую скважину, переработки части их до получения сухого водородсодержащего газа и подачи его в пласт через нагнетательную скважину, отличающийся тем, что, с целью повышения интенсивности отдачи пласта по условному топливу за счет использованиядля подачи в пласт газа больпгего удельного объема и давления, переработку части углеводородов осуществляют тер.гическим разложением на углерод и водород с последующим воздействием на углерод железом и водой с получением водорода и окиси углерода, причем в пласт через нагнетательные скважипы подают водород, а окись углерода используют при термическом разложении углеводородов. г (Л о со о tc

Удельный объем добываемого продта в условиях пласта,

Потребное количество газа для компенсации в пласте извлеченно продукта, отнесенное к единице продукта,

Минимальное удельное количество тяжелых фракций, которое должно быть переработано в водород, кг/кг

Добытое энергетическое сырье по условному топливу на единицу продукта, т.у.т./т

Возврат энергетического сырья в пласт по условному топливу на единицу продукта, т.у,т./т

Отдача потребителю по условному топливу на единицу продукта, т.у.т./т

известнопредлагаемого

.3

5-10

1,25

1,53

1,47

0,06

Использование предлагаемого изобретения позволяет получить положительный эффект, состоящий в возможности транспортирования всей продукции по одному трубопроводу путем нового способа переработки конденсирующейся части продукта в легкий, неконденсирующийся газ; в поддержании постоянства давления в пласте путем направления на новый вид переработки правильно выбранного количества газа и получения легкого газа в объеме, компенсирующем в пласте уход добытого газа; в закачке газа в пласт без применения компрессоров за счет нового способа осуществления процесса получения водорода из воды при высоком давлении; а также в повыщении давления закачки путем введения в известный цикл углеродожелезного способа получения водорода кремния в количестве до .

so I 10

20

Ю

02 0,030,OtfOp50flf0.07Cft80,WO,12 Отмосительнсгя (a (Риг. г

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Мирзаджанзаде А | |||

| X | |||

| и др | |||

| Разработка газоконденсатных месторождений | |||

| М., «Недра, 1967, с | |||

| ПЕРЕДВИЖНАЯ ДИАГРАММА ДЛЯ СРАВНЕНИЯ ЦЕННОСТИ РАЗЛИЧНЫХ ПРОДУКТОВ ПО ИХ КАЛОРИЙНОСТИ | 1919 |

|

SU285A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 3150716, кл | |||

| Рельсовый башмак | 1921 |

|

SU166A1 |

| Прибор для заливки свинцом стыковых рельсовых зазоров | 1925 |

|

SU1964A1 |

Авторы

Даты

1984-01-30—Публикация

1982-07-05—Подача