р 4 :о

Изобретение относится к литейному производству и может быть использовано для прокалки оболочковых форм,;полученных методом литья по выплавляемым моделям на этилсиликатиом связывающем для химически активных и тугоплавких металлов.

Известен способ прокалки оболочковых форм для литья химически активных и тугоплавких сплавов, включающий вакуумирование и последующую продувку оболочек газообразными соединениями, содержащими водород, например, трихлорэтиленом, гептаном,til. , .

Однако известный способ прокалки не обеспечивает полное исключение пригара на поверхности отливок.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ прокалки оболочковых форм на этилсиликатном связующем, пол/ченных по выплавляемым моделям, включающий нагрев форм до 600°С с созданием вакуума до 10 мм рт.ст. с одновременной при этом продувкой форм окислительным газом. Этим достигается повышение качества прокалки и качества отливок за счет снижения пригара и дефектов по вине формы С21.

Йзвестный способ не исключает образования пригара на поверхности отливок.

Цель изобретения - повышение качества отливок из химически активных и тугоплавких сплавов за счет уменьшения на поверхности от ливок пригара и повышения их коррозионной стойкости.

Поставленная достигается тем, что согласно способу прокалки . оболочковых форм, получаемых по выплавляемым моделям из суспензий на этилсиликатном связующем, включающему нагрев оболочковых форм в онислительной атмосфере с одновременным созданием разрежения для про качки окислительного газа и удаления продуктов возгонки, прекращение при достижении в печи 600°С подачи окислительного газа и разрежения и последующее вакуумирование, при вакуумировании продолжают нагревать формы до 1000-1100 С и одновременно продувают их водородом.

Процесс восстановления кремния из .SiOj этилсиликатного связующего водородом в вакууме начинается при температурах не ниже 1000С. Поэтому прокалку оболочковой формы производят в вакуумной печи при 10001100 С. При этом в- процессе термообработки форм водород восстанав/1ивает кремний согласно следующих реакций:

S 1 Oj, + Hi

SiO + HjO sio; + HI Si +

Далее кремний взаимодействует с водородом по реакции

SIH I

S + Н,

Гидрид кремния г летучее соединение и в процессе реакции удаляется из : полости ,,формы. В результате формируется оболочковая форма, не содержащая окиси кремния в связующем, и в сочетании с высокоогнеупорными наполнителями, например с окисью циркония ZrO, или окисью магния или электрокорундом, форма не вступает во взаимодействие с химически активным металлом.

Способ осуществляется следующим образомV

Оболочковые формы после выплавления моделей помещают в. вакуумную печь и нагревают до 600°С со скоростью 10-15 /мин, одновременно пр дувают воздухом с помощью вентилятора, обеспечивая та-кже отвод продуктов сгорания.

По достижении б00С .прекращают продувку форм вентилятором, и зате создают вакуум 10 - 10 мм рт.ст и продолжают нагрев формы с произвоЛьной скоростью. При достижении 1000°С форму продувают водородом, не прекращая нагрев формы до 1100° Время продувки составляет 4-8 мин для форм емкостью до 100 CN . Вакуум при продувке поддерживается не ниже 10 м рт.ст.

Первую стадию прокалки, включающую нагрев в окислительной атмосфере до 600°С, в процессе которой происходит выгорание остатков модельного состава и возгонка органических составляющих, проводят в обычной прокалочной печи с окислительной атмосферой. Время продувки формы водородом зависит от объема формы и определяется опытным путем

Режим прокалки: нагрев печи до 600 С с подачей воздуха 40-60 мин/ вакуумирование камеры печи до рт.ст.5 нагрев формы до 1000°С 8-10 мин/ продувка формы водородом 4-8 .

Формы изготавливают на основе электрокорунда, в качестве связующего используют гидролизованный раствор этилсиликата.

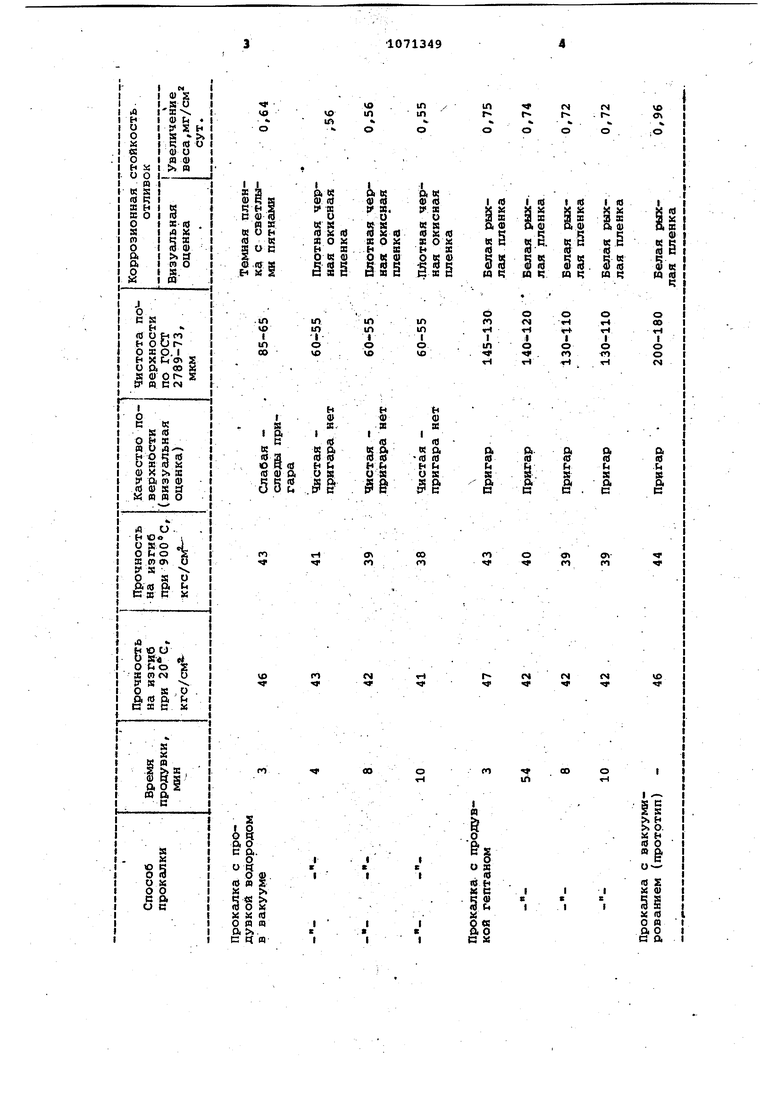

В таблице приведены прочность форм и качество отливок в зависимости от способа прокалки.

n

vo

tr

f

N

M

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧКОВЫХ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2009 |

|

RU2412019C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ФОРМЫ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ ВОСКОВЫМ МОДЕЛЯМ | 2020 |

|

RU2736145C1 |

| Способ прокаливания оболочковых форм по выплавляемым моделям | 1980 |

|

SU1011326A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕСКРЕМНЕЗЕМНЫХ КЕРАМИЧЕСКИХ ФОРМ ДЛЯ ТОЧНОГО ЛИТЬЯ МЕТАЛЛОВ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2009 |

|

RU2411104C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2368451C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЧНЫХ ОТЛИВОК В КЕРАМИЧЕСКИХ ФОРМАХ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 2007 |

|

RU2335377C1 |

| Суспензия для изготовления форм по выплавляемым моделям | 1978 |

|

SU719779A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМБИНИРОВАННЫХ ОБОЛОЧКОВЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ С НАПРАВЛЕННОЙ И МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРАМИ | 2014 |

|

RU2572118C1 |

| ОБСЫПОЧНЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2532765C1 |

| Способ изготовления многослойных оболочковых литейных форм | 1982 |

|

SU1101317A1 |

СПОСОБ ПРОКАЛКИ ОБОЛОЧКОШХ ЛОРМ, ПОЛУЧАЕМЫХ ПО ШПЛАВЛЯЕМЫМ .МОДЕЛЯМ ИЗ суспензий на этилсиликатном связующем, включающий нагрев )вШ4|г «АГВНТЛО- . техйя кШ{4# БНБЛШ«тШл . оболочковых форм в окислительной,ат- мосфере с одновреметнным созданием разрежения для прокачки окислительного газа и удаления продуктов возгонки , прекращение при достижении в печи 600е подачи окислительного газа и разрежения и последующее вакуумирование, отличающийс я тем, что, с целью повышения качества отливок КЗ химически активных и тугоплавких сплавов за счет уменьшения на поверхности отливок пригара и повышения их коррозионной стойкости, при вакуумировании про;должают нагревать формы до 10001100 С и одновременно продувают их водородом.

a

I Ч

и я

. « «ft

ё§

13 и

l« Is

Методика коррозионных испытаний для тугоплавких металлов зависит от условий их работы. Образцы на коррозионную стойкость помещаются в герметические камеры с паром, перегретым до 400°С. Образцы представляют собой темплеты, вырезанные из отливок с поверхностью примерно 2-4-civf .. Оценка коррозионной стойкое ти проводится визуально и по привесу. Чем больше привес, тем меньше коррозионная стойкость.

Кдк видно из таблицы, отливки без приЕара с- высокой коррозионной стойкостью можно получить в формах, прокаленных при высокой температуре в вакууме с продувкой водородом. При этом время продувки для небольих форм емкостью до 100 см составляет 4-8 мин. Формы, прокаленные с продувкой гептаном, не позволяют получить чистые отливки с высокой коррозионной стойкостью. Это связано с осс1ждением пиролитического углерода на стенках формы и взаимодействием заливаемого металла с углеродом.

Отливки, полученные в формах, прокаленных с ва уумированием и выдержкой при (способ-прототип имеют сильный пригар, низкую коррозионную стойкость.

Реализация изобретения позволяет получать экономический эффект в количестве 30 тыс, руб. за счет исключения пригара отливок и повьоиения их коррозионной стойкости.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США 3158912, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Приводный механизм в судовой турбинной установке с зубчатой передачей | 1925 |

|

SU1965A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-02-07—Публикация

1982-02-25—Подача