чЛПшлыю-размольные оараоаны с подвесными цепями в качестве мелющих тел (или с цепями, снабженными на концах шарами), с чередованием зон ) и перелопачивания, с коническими ситами, выводяии-1ми продукт размола из зоны размола ц суписи, известны.

Эти суишльио-размольные барабаиы не исключают пересушиваиие ра.зма.тываемого материала, так как из з( размо.ча и выводится материал, доведенный до окончате.1Ы1ой тонины, а недоразмолотые частицы подвергаются иересуншванию, хотя бы они по своему размеру лишв незначительно отличались от окончательного продукта.

(л ил1льпо-размо.1ьный барабан сог.тасно изобретению снабжен по д.шие в его BTOpoii иоловипе несколькими зоиами размола, стенки кото)ых образованы сужающимися по х(.)ду материала коническими ситами, гор.товины которых открыты в пос,тедуюн:,ую зону перелопачива1П-1Я. Размер отверстий в конических ситах уменьшается от сита к ситу по ходу материала в барабане. Такое ycTpoiicTBO позволяет выводит из зоны размола и сун1ки частицы матеpiia.ui нос/гсд,овате.лыю уме1И- щающи.хся размеров и перед ностунлением в с/ едуюи1,ую зоиу размо.да и псре.топачивать их, выравнивая откло - ния влажности отдельных частив материа.та и не допуская, такил образом, их пересушивания.

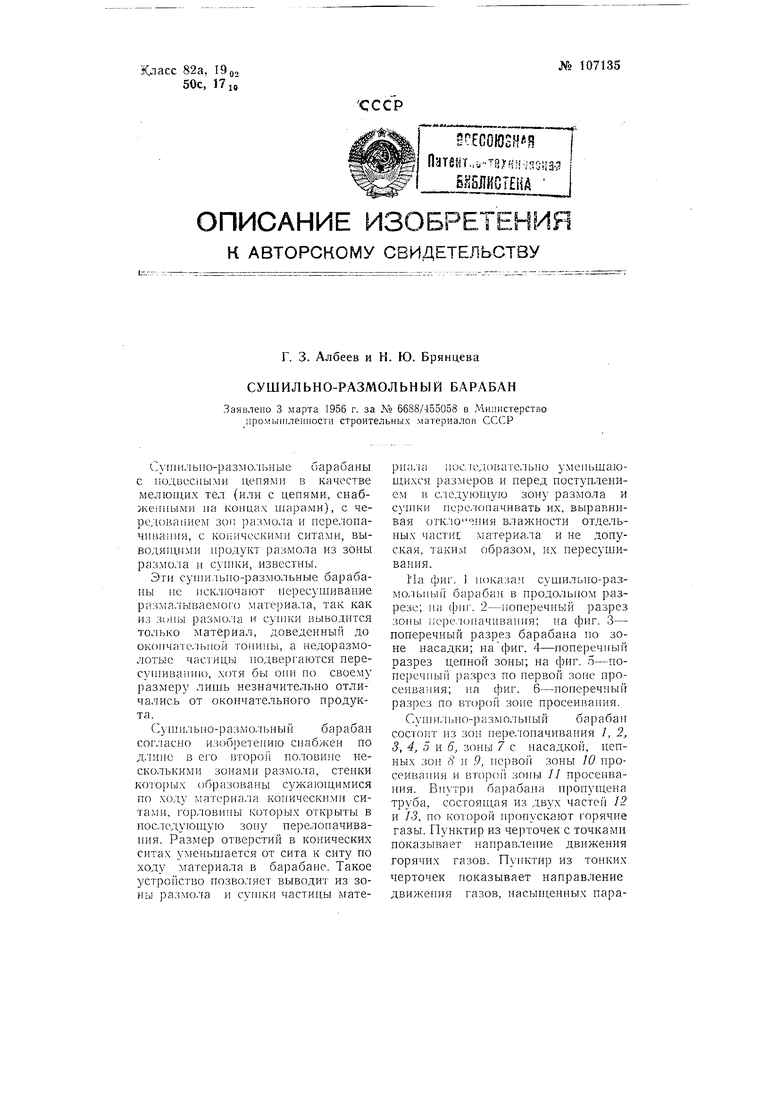

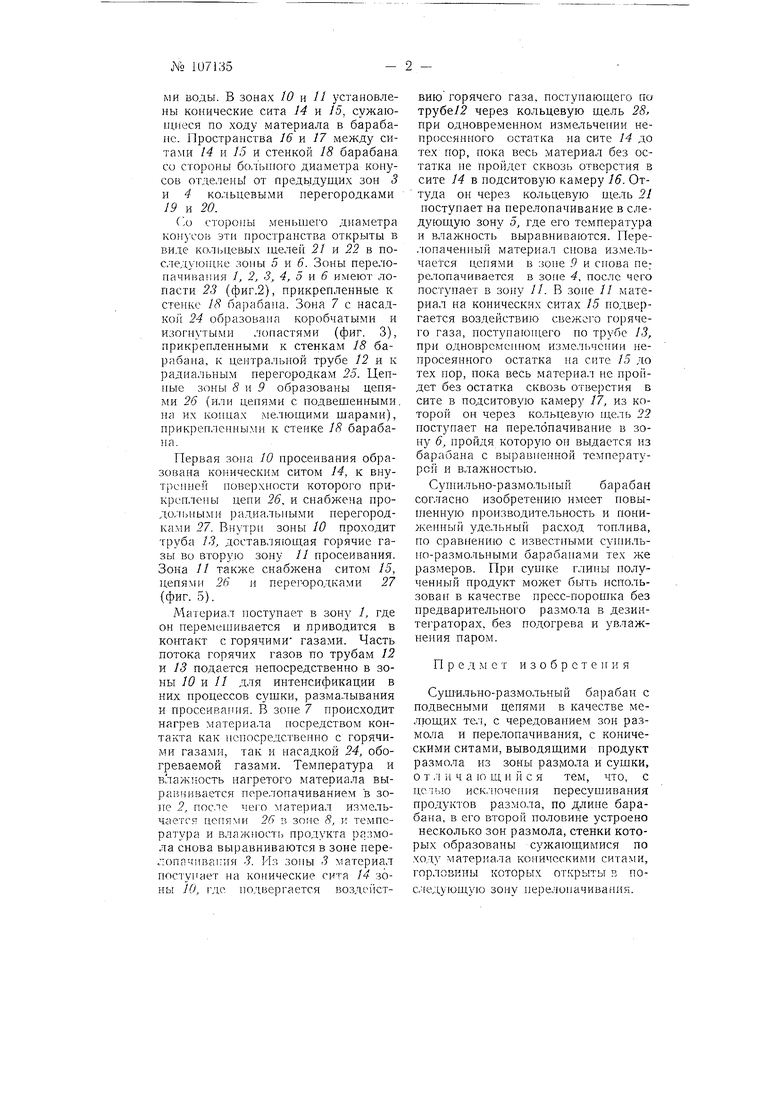

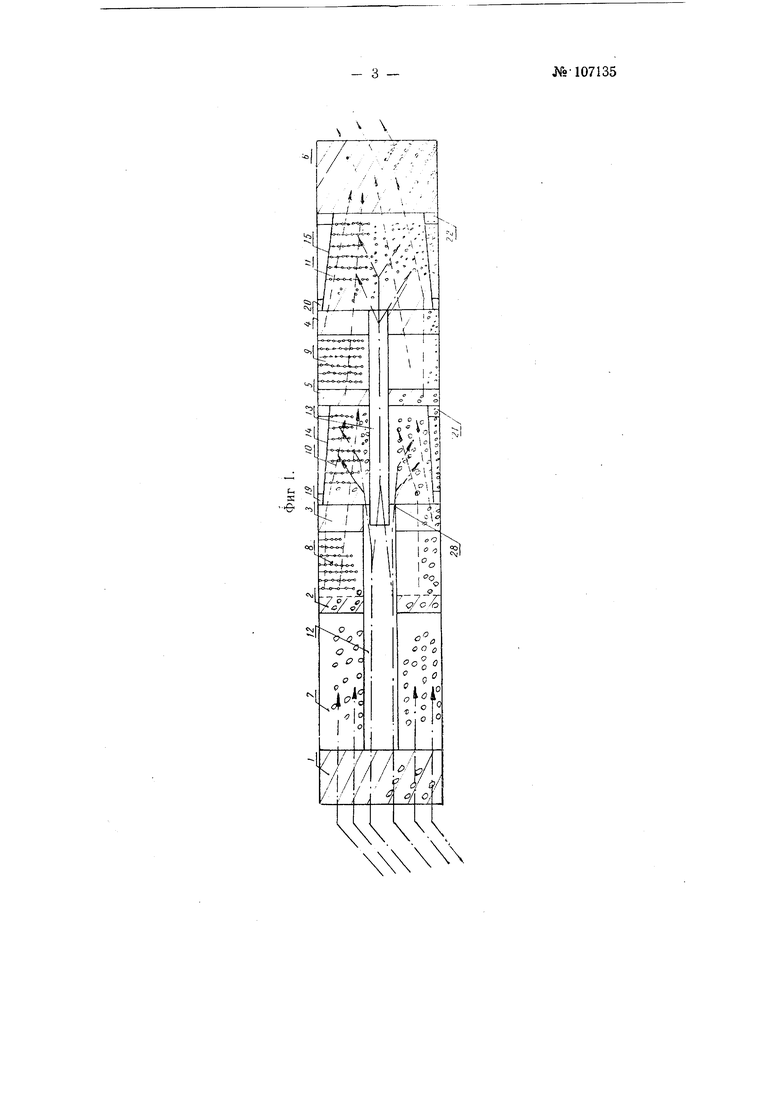

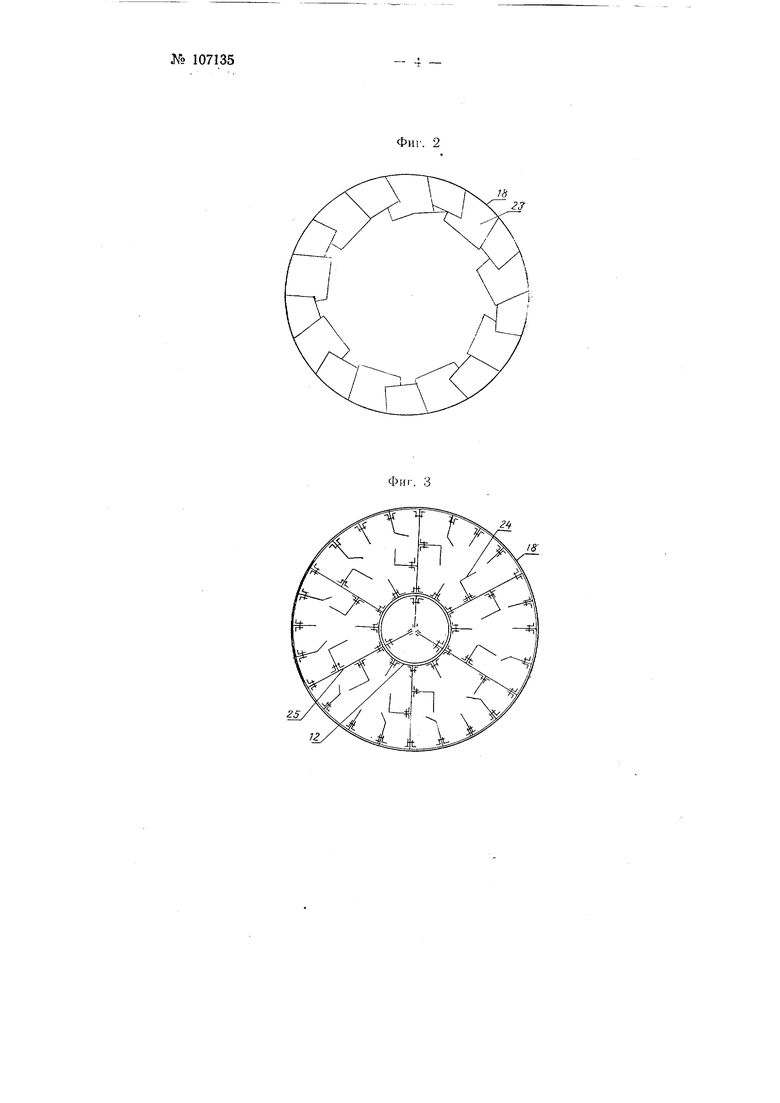

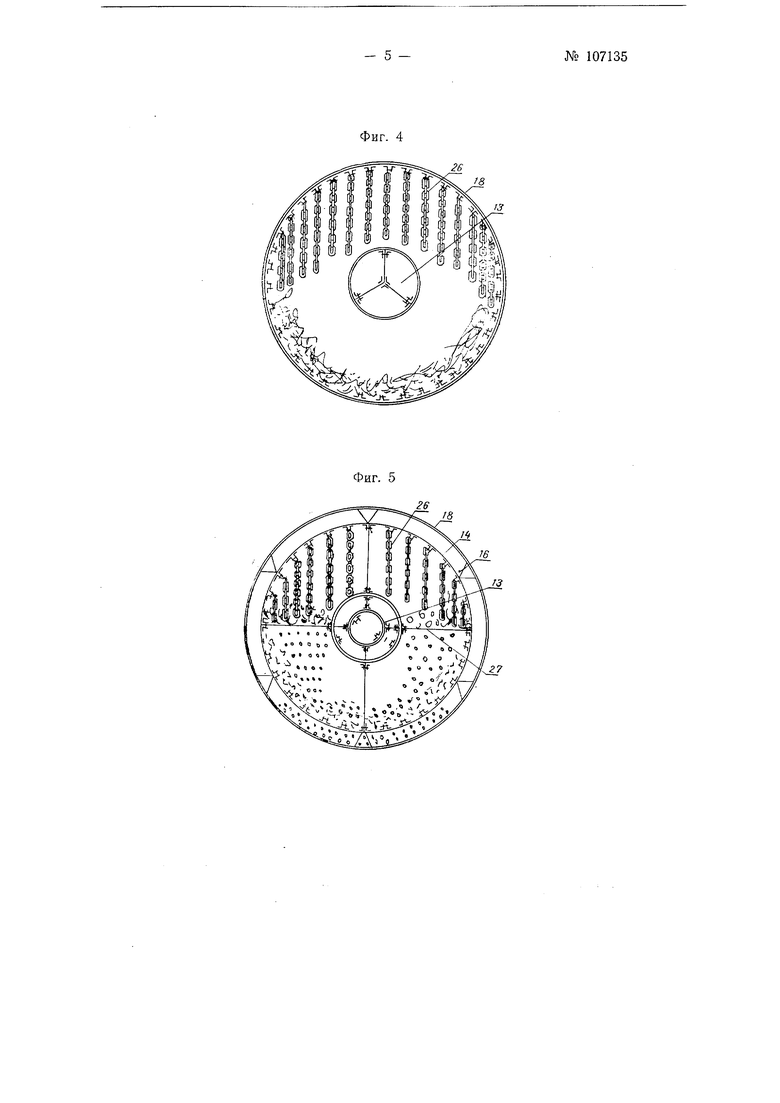

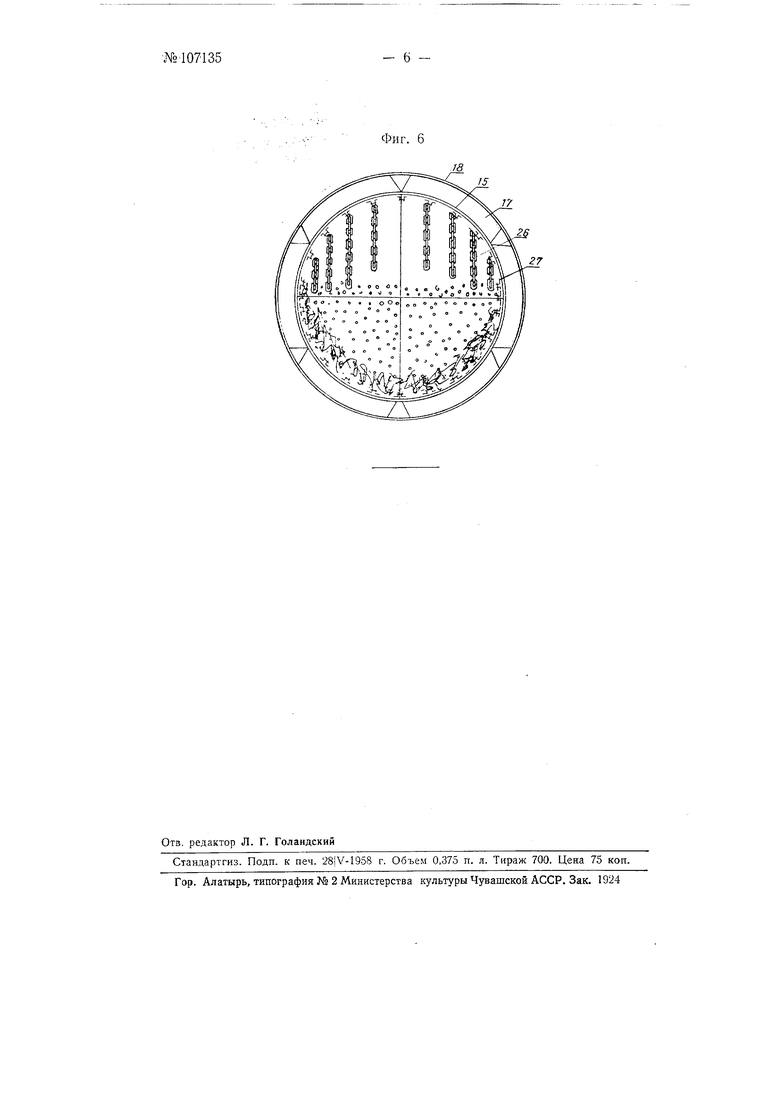

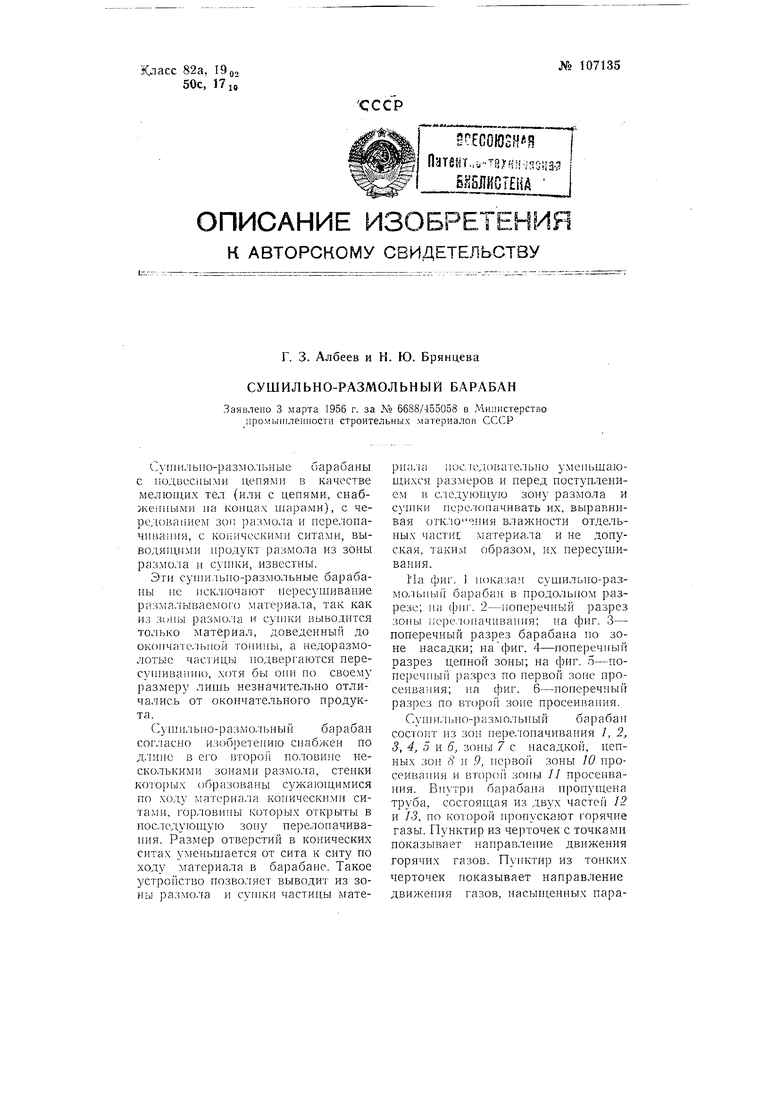

На с}л1г. 1 показам сушильно-размо.пьный барабан в продольном разрезе; на . 2-поперечный разрез зоны нере.юиачивания; на фиг. 3- поперечный разрез барабана по зопе насадки; на фиг. 4-поперечный разрез цепной зоны; на фиг. о-ионе ечньп 1 разрез по первой зоне просеивания; на фиг. 6-поперечный разрез по второй зоие просеиваиия.

Суи(.чльпо-размолы1ый барабан состоит из ЗОИ пере.топачивания I, 2, 3, 4, 5 и 6, зоны 7 с насадкой, цепиых зон rS и 9, первой зоны 10 просеивания и втор( 3Oinj // просеивания. Внутри барабана пропущена труба, состоящая из двух частей 12 и 13, по которой пропускают горячие газы. Пунктир из черточек с точками показывает направление движения горячих газов. Пунктир из тонких черточек показывает паправление движепия газов, насыщенных парами воды, в зонах 10 и 11 установлены конические сита 14 и 15, сужаюН1.иеся по ходу материала в барабане. Пространства 16 и 17 между ситами 14 и 15 и стенкой 18 барабана со стороны большого диаметра конусов отделень от предыдущих зон 3 и 4 кольцевыми перегородками 19 и 20.

См стороны меньшего диаметра KOirycoB эти пространства открыты в виде кол1Л1евьгх щелей 21 и 22 в пос,теду1оп1,ие зоны 5 и 6. Зоны перелопачивания /, 2, 3, 4, 5 и 6 имеют лопасти 23 (фиг.2), прикрепленные к стенке 18 барабана. Зона 7 с насадкой 24 образована коробчатыми и изогнутыми лопастями (фиг. 3), прикрепленными к стенкам 18 барабана, к це1ттра.льной трубе 12 и к радиальным перегородкам 25. Цепные зоны 8 и 9 образованы цепями 26 (или цепями с подвешенными, на их концах ме.тющими шарами), прикрепленными к стенке 18 барабана.

Первая зона 10 просеивания образована коническим ситом 14, к внуТ(Кчп1ей поверхности которого прикрснлены цепи 26, и снабжена проД0.1Ы1ЫМИ радиа.тьными перегородками 27. Внутри зоны 10 проходит труба 13, доставляющая горячие газы во вторую зону 11 просеивания. Зона // также снабжена ситом 15, цепями 26 н перегородками 27 {фиг. 5).

Л1атериал поступает в зону /, где он перемешивается и приводится в контакт с горячими газами. Часть потока горячих газов по трубам 12 и 13 подается непосредственно в зоны 10 и. 11 для интенсификации в них процессов сушки, размалывания и просеивагпгя. В зопе 7 происходит нагрев материала посредством контакта как непосредственно с горячими газами, так и насадкой 24, обогреваемой газами. Температура и нагретого материала выравнивается перелопачиванием в зопе 2, после чего материал измельчается цепями 26 3 зоне 8, к температура и влажпост) продукта размола снова выравниваются в зоне перелоппчнвания 3. Из зоны 3 материал поступает на конические сита 14 зоны 10, |-дс подвергается воздействию горячего газа, поступающего ао трубе/2 через кольцевую щель 28, при одновременном измельчении непросеянного остатка на сите 14 до тех пор, нока весь материал без остатка не пройдет сквозь отверстия в сите 14 в подситовую камеру 16. Оттуда он через кольцевую щель 21 поступает на перелопачивание в следующую ЗОН} 5, где его температура и влажность выравниваются. Пере.юпаченный материал снова измельчается цепями в зопе .9 и снова пе; релопачивается в зоне 4, после чего поступает в зону //. В зоне // материал на конических ситах 15 подвергается воздействию свежоо горячего газа, постунаюн1,его по трубе 13, при одновремепгюм измельчении непросеянного остатка на сите 15 до тех пор, пока весь материал не пройдет без остатка сквозь отверстия в сите в подситовую камеру 17, из которой он через кольцевую п.;ель 22 поступает на перелопачивание в зону 6, пройдя которую он выдается из барабана с выравненной температурой и влажностью.

Сзанильно-размольный барабан согласно изобретению имеет повышенную производительность и пониженный удельный расход топлива, по сравнению с известными сушильно-размольными барабанами тех же размеров. При супине глины полученный продукт может быть использован в качестве пресс-порошка без предварительного размола в дезинтеграторах, без подогрева и увлажнения паром.

Предмет изобретения

Сушильно-размольный барабан с подвесными цепями в качестве мелющих те., с чередованием зон размола и перелопачивания, с коническими ситами, выводящими продукт размола из зоны размола и сушки, о т л н ч а ю щ и и с я тем, что, с цетьло пск/почепня пересушивания продуктов размола, по длине барабана, в его второй половине устроено несколько зон размола, стенки которых образованы сужающимися по ход) материала коническими ситами, горловины которых открыты 5 00сле;1,ующую зону перелопачива п я.

Cap l

| название | год | авторы | номер документа |

|---|---|---|---|

| Сушильно-размольный барабан | 1958 |

|

SU128740A1 |

| СУШИЛЬНО-РАЗМОЛЬНАЯ УСТАНОВКА | 1992 |

|

RU2018367C1 |

| АМОРФНЫЕ СУБМИКРОННЫЕ ЧАСТИЦЫ | 2007 |

|

RU2458741C2 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ, СОДЕРЖАЩИЙ ОСАЖДЕННЫЙ ДИОКСИД КРЕМНИЯ | 2010 |

|

RU2495853C2 |

| ВРАЩАЮЩАЯСЯ ПЕЧЬ | 1991 |

|

RU2017055C1 |

| СПОСОБ ПОМОЛА МАТЕРИАЛА И МЕЛЬНИЦА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2040968C1 |

| УСТРОЙСТВО ДЛЯ РЕГЕНЕРАЦИИ КОМПОНЕНТОВ БУРОВОГО РАСТВОРА | 2018 |

|

RU2691899C1 |

| Способ получения амарантовой муки из амарантового жмыха | 2020 |

|

RU2745669C1 |

| Фильтр для очистки плава | 1980 |

|

SU1093351A1 |

| Шаровая мельница | 1983 |

|

SU1158230A1 |

fe -i

Фи1-. 2

7

23

Фиг. 3

Фиг. 4

з

Фиг. 5

18

16

Фиг. 6

15

17

Авторы

Даты

1957-01-01—Публикация

1956-03-03—Подача