Известен способ размалывания материалов и мельница для осуществления этого способа, в частности способ измельчения таких материалов, как сырье для производства цемента, клинкер, некоторые минералы и тому подобные материалы. Изобретение относится к технике сухого способа измельчения и может быть использовано в промышленности строительных материалов, химической, энергетической и горно-обогатительной промышленности.

Известен способ размалывания, заключающийся в образовании слоя размалываемого материала на кольцевой дорожке, в оказании на этот слой давления с помощью ролика, установленного с возможностью качения по указанной дорожке [1] В данном способе осуществляют контролирование поперечного перемещения материала от одного края дорожки до другого при прохождении только части ширины дорожки с каждым оборотом, а также несколько раз между дорожкой и роликом до схода с дорожки. Однако такие мельницы требуют высоких значений среднего давления свыше 50 МПа за один проход, что ведет к потерям чистой энергии, а активные органы, в частности подшипники и покрытия элементов, испытывают значительные механические нагрузки, требуя дорогостоящего содержания и частых ремонтов.

Цель изобретения получить измельченный продукт с теми же характеристиками, какие обеспечиваются при использовании шаровой мельницы, но при значительно более низком удельном расходе энергии.

Для этого предлагается способ размалывания материала, включающий образование слоя измельченного материала на кольцевой дорожке, воздействие на этот слой давлением с помощью установленного с возможностью качения по дорожке ролика и перемещение материала от одного края дорожки до другого, которое контролируют таким образом, чтобы материал проходил несколько раз между дорожкой и роликом до схода с дорожки, при этом давление на слой материала составляет 10-40 МПа.

Способ измельчения или размалывания в соответствии с предлагаемым изобретением отличается от известных способов тем, что давление, оказываемое роликом на слой измельчаемого материала, находящегося на дорожке, имеет величину в диапазоне от 10 до 40 МПа.

Давление, оказываемое роликом на измельчаемый материал, представляет собой частное от деления полной приложенной к ролику силы (вес плюс внешние силы) на площадь поверхности слоя материала, на который эта сила воздействует.

Предлагаемый способ размалывания материала осуществляется на мельнице, включающей цилиндрическую обечайку, по меньшей мере одно закрепленное в ней кольцо с размольной дорожкой на внутренней поверхности, привод кольца для вращения его со сверхкритической скоростью, по меньшей мере один установленный с возможностью качения по дорожке ролик, устройство для прижатия ролика к дорожке и устройство для шаговой подачи материала при поперечном перемещении его по дорожке, при этом цилиндрическая обечайка образует у одной из сторон кольца приемную камеру для измельчаемого материала с расположенной в ней частично рабочей частью устройства для шаговой подачи материала.

Мельница в соответствии с предлагаемым изобретением отличается от известных мельниц этого типа тем, что цилиндрическая обечайка образует на одной из сторон кольца приемную камеру для измельченного материала, а также тем, что активная часть устройства шаговой подачи измельчаемого материала частично располагается на этой камере.

Испытания по измельчению или размалыванию клинкера, выполненные на опытной установке, оборудованной мельницей предлагаемого типа, показали, что качество конечного продукта было вполне сопоставимым с качеством помола, обеспечиваемым при использовании шаровой мельницы. Гранулометрические кривые в обоих случаях оказались весьма близки друг к другу и испытания на строительном растворе и бетоне дают схожие или даже более высокие результаты. В то же время снижение удельного расхода энергии по сравнению со случаем использования шаровой мельницы может достигать 40%

Мельница в соответствии с предлагаемым изобретением отличается от известных устройств этого типа также тем, что устройство шаговой подачи измельчаемого материала образовано скребком, располагающимся рядом с поверхностью качения размольной дорожки над роликом и вытянутым параллельно оси кольца, дефлекторными пластинами, установленными под упомянутым выше скребком с возможностью поворота вокруг некоторой оси, в предпочтительном варианте практической реализации являющейся вертикальной, и устройством привода пластин во вращательное движение для их соответствующей ориентации. Сбрасывая непрерывным потоком измельчаемый материал с кольца на дефлекторные пластины, это устройство обеспечивает возможность пневматической экстракции тонких частиц и сушки измельчаемого материала посредством потока горячего воздуха, циркулирующего во внутренней полости мельницы.

Мельница в соответствии с предлагаемым изобретением отличается от существующих устройств этого типа еще и тем, что диаметр ролика и/или размольной дорожки плавно или ступенчато изменяется от одного конца соответствующего элемента к его другому концу с тем, чтобы уменьшить расстояние между роликом и дорожкой постепенно или ступенчатым образом от входа до выхода из зоны размола, причем отношение диаметра дорожки и ролика в одной и той же плоскости, перпендикулярной оси дорожки, сохраняется постоянным на всей осевой длине дорожки и ролика. Эта характеристика совместно с использованием шагового устройства подачи измельчаемого материала позволяет обеспечить в оптимальных условиях систематический размол измельчаемого материала с гетерогенной гранулометрией.

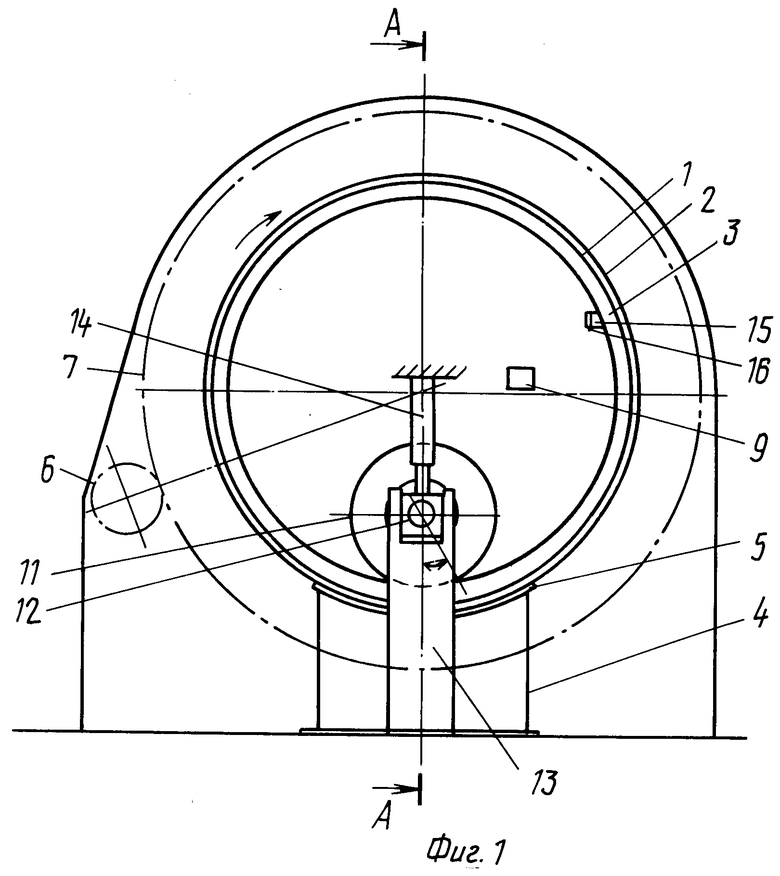

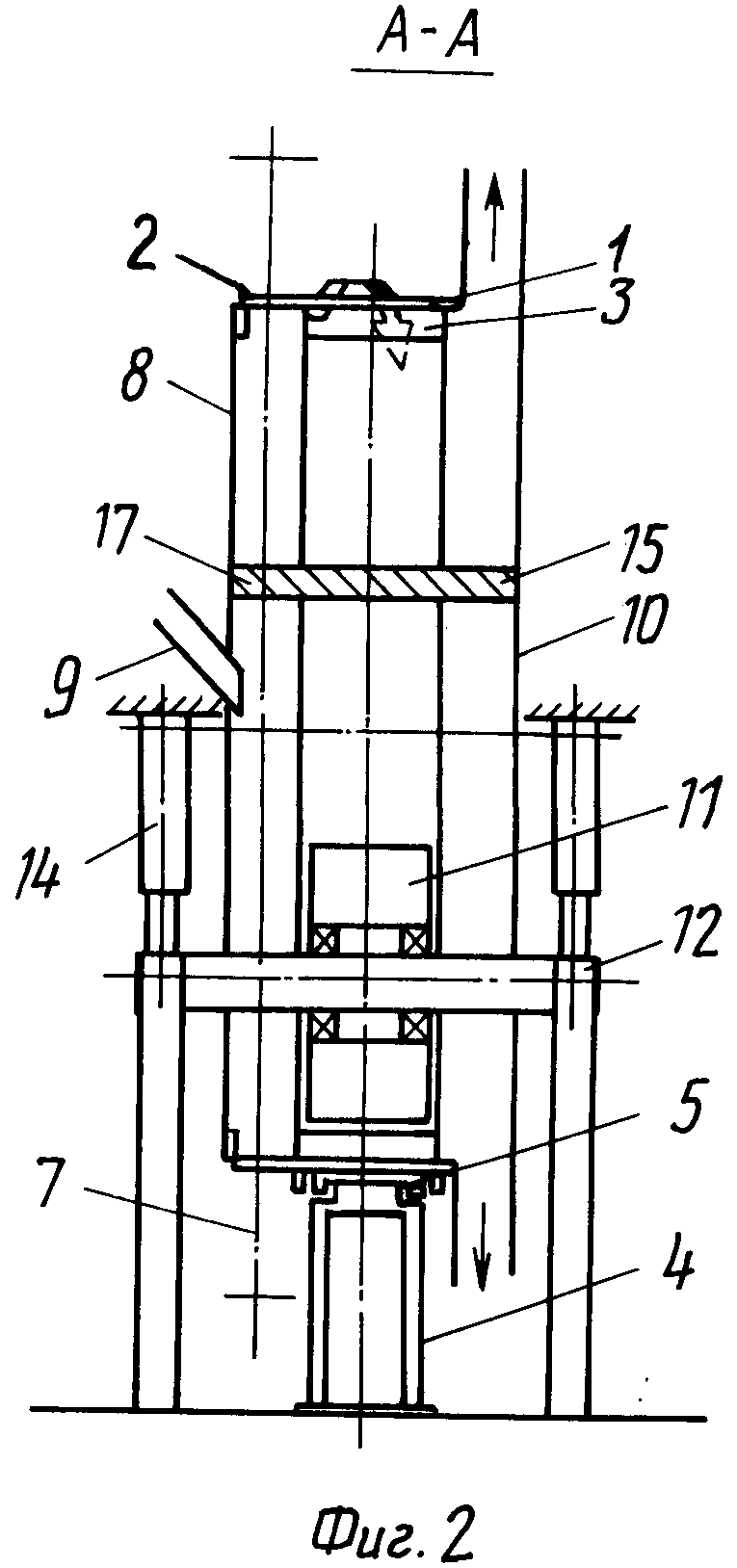

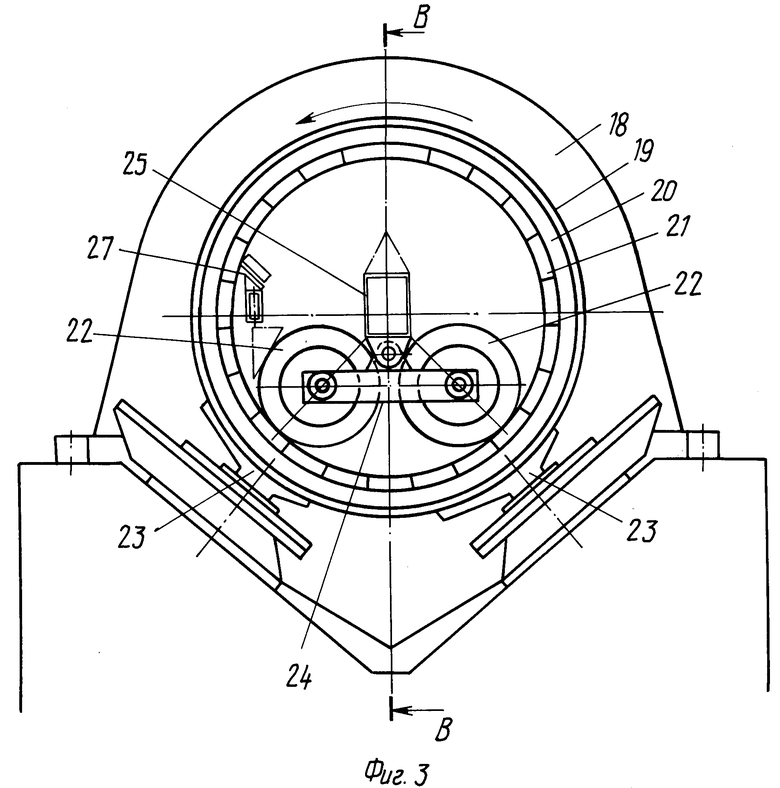

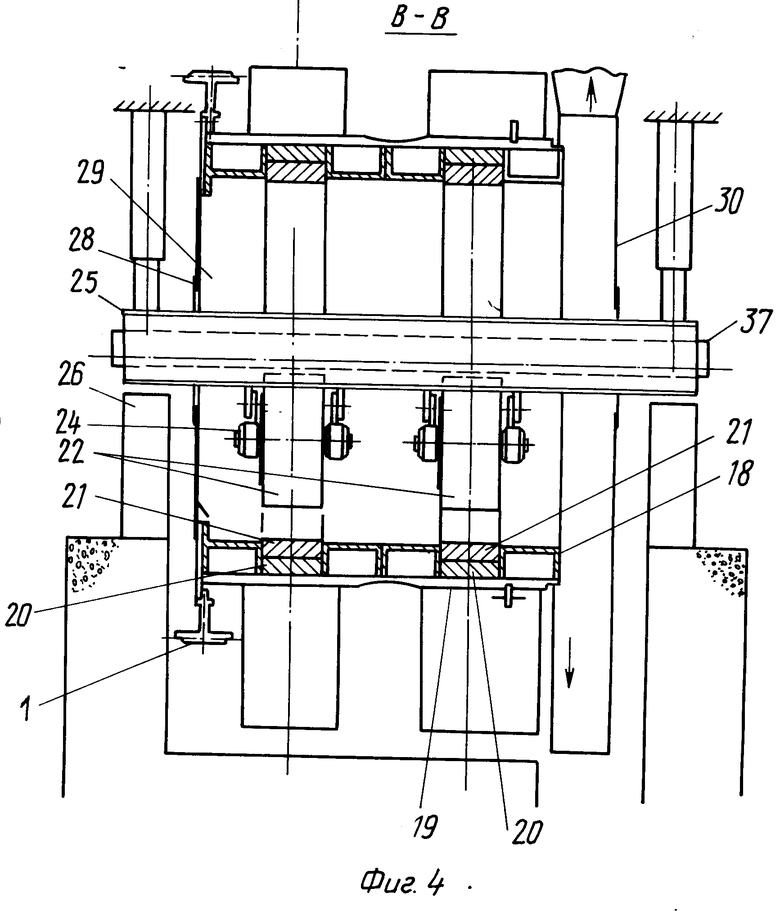

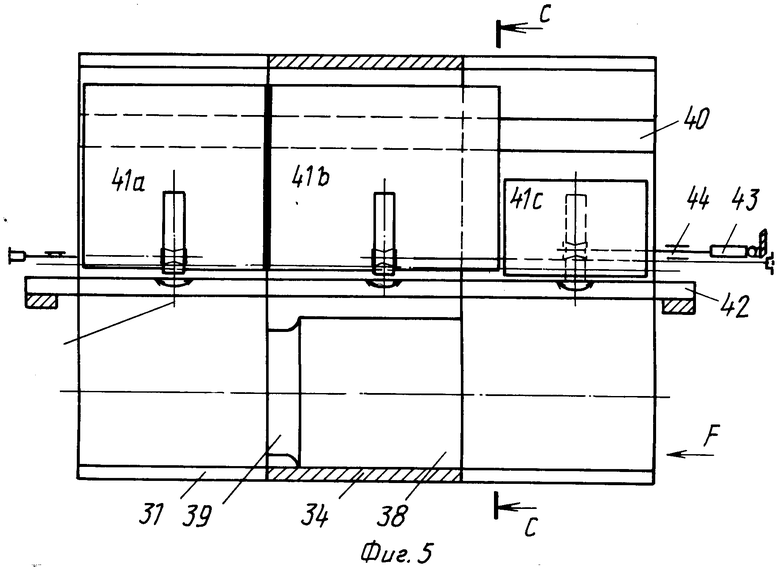

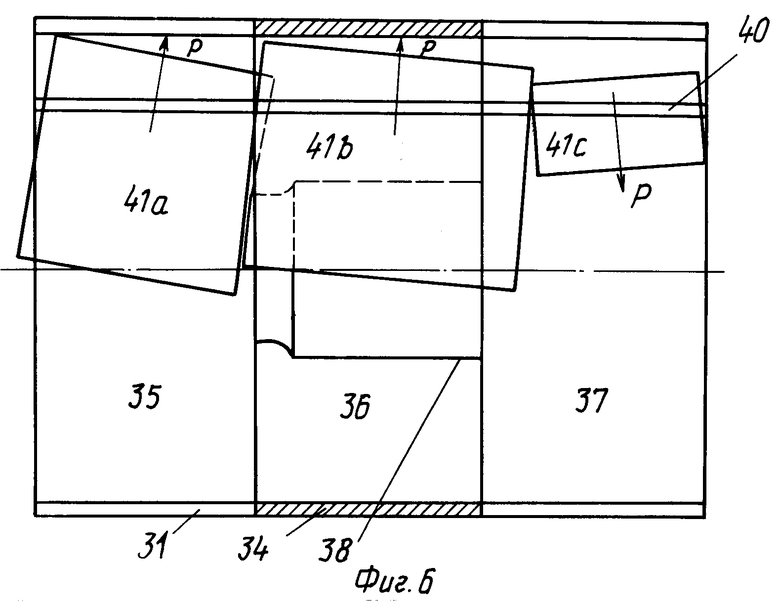

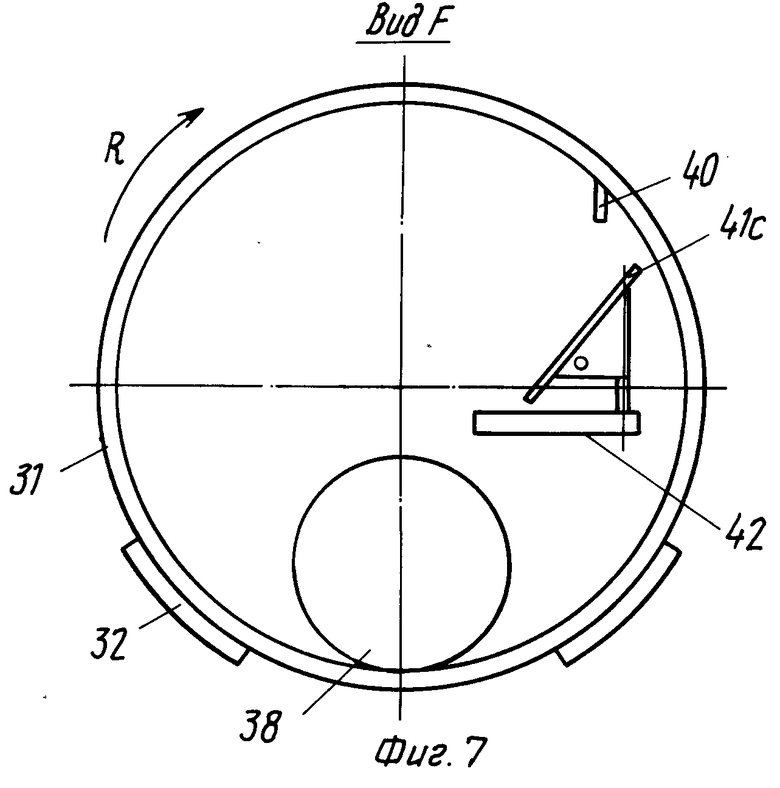

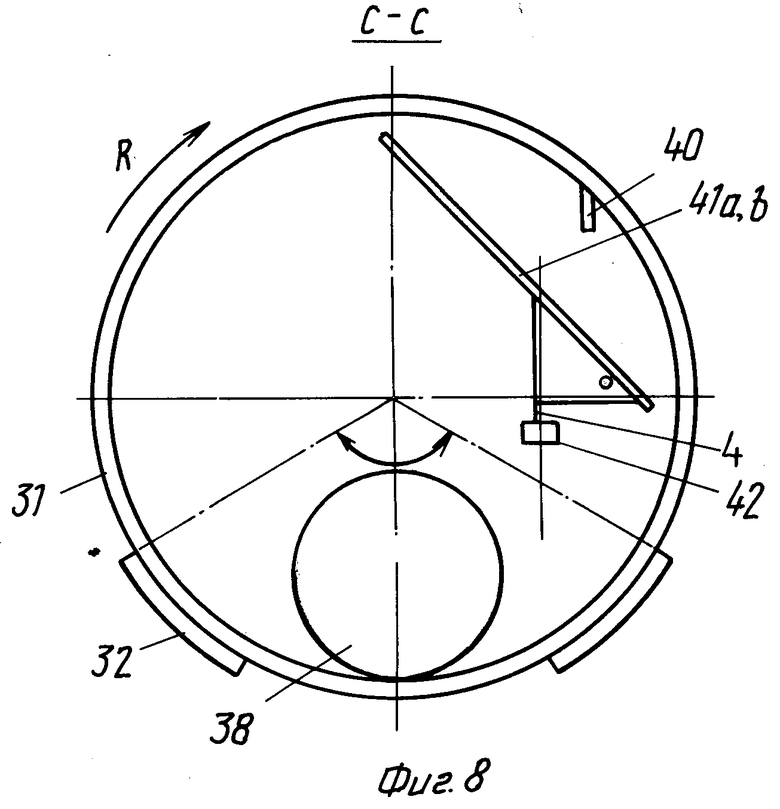

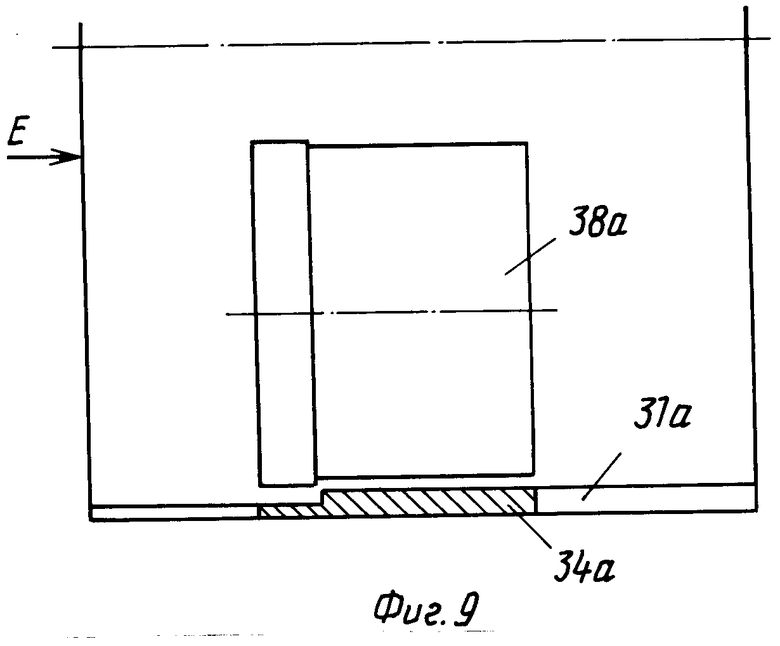

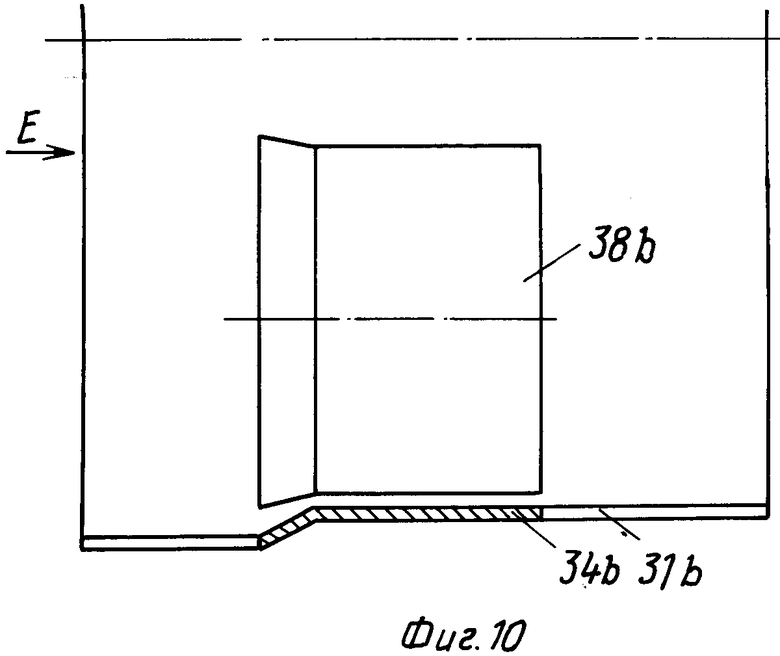

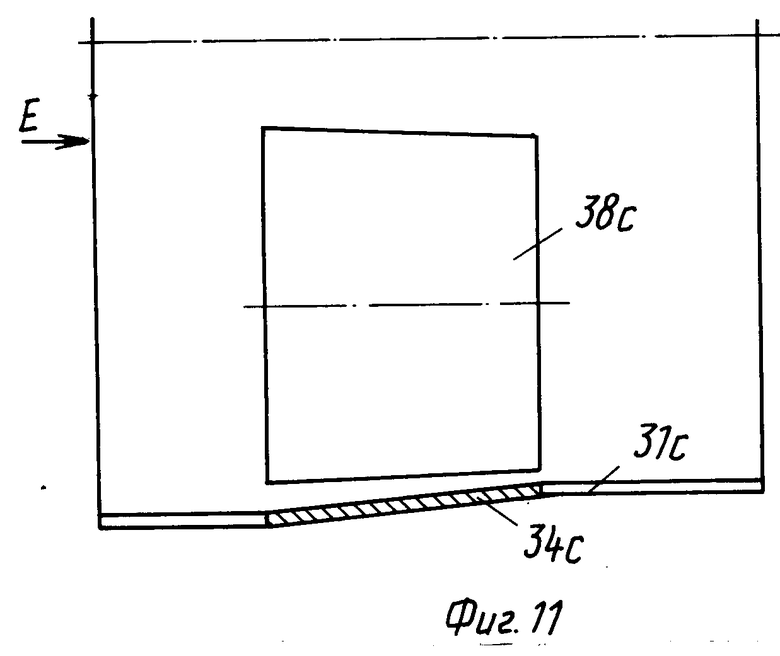

На фиг.1 представлена кольцевая мельница, при этом корпус со стороны выхода снят для показана внутренней части кольца; на фиг.2 разрез А-А на фиг. 1; на фиг.3 то же, вид спереди; на фиг.4 разрез В-В на фиг.3; на фиг.5 вертикальный разрез мельницы, снабженной ступенчатым роликом и устройством подачи материала с отражательными полосами; на фиг.6 вид в плане, с изображением ориентации отражательных полос; на фиг.7 вид по стрелке F на фиг.5; на фиг. 8 разрез по С-С на фиг.5; на фиг.9-11 варианты осуществления способа.

Мельница содержит вращательный корпус 1, образованный короткой цилиндрической обечайкой 2 с горизонтальной осью и с концентрическим цилиндром 3, закрепленным внутри обечайки и образующим размольную дорожку. Корпус 1 опирается на основание 4, на котором он крепится через посредство вкладыша 5, расположено под цилиндром 3, который повторяет форму обечайки и позволяет вращение вокруг своей оси. Система смазки, которая не изображена, падает, когда корпус 1 приводится во вращение, масло под давлением во вкладыши 5 с тем, чтобы поддержать с помощью гидродинамического эффекта пленку масла между поверхностями скольжения вкладыша и обечайки. Корпус 1 приводится во вращение двигаталем-редуктором, который не изображен, выходной вал которого несет на себе шестерню 6, находящуюся в зацеплении с зубчатым венцом 7, закрепленным на обечайке. Один из концов обечайки закрыт неподвижной стенкой 8, в которой проделано отверстие, к которому подсоединен подающий желоб 9. Объем, заключенный между стенкой 8 и цилиндром, образует приемную камеру для размалываемого материала, который центрифугируется и подводится внутрь цилиндра нижеописанным устройством. Другой конец выходит в кожух 10, который соединен в своей верхней части с пневматической линией, позволяющей отвод мелкой фракции размолотых продуктов, а дно которого собирает другую фракцию размолотых продуктов и позволяет их удаление через неизображенный люк. Удаление сжатым воздухом или горячими газами для сушки, когда размалываемый материал содержит влагу, обдувая внутреннюю часть обечайки, обе фракции размолотых продуктов подводятся к сепараторам, где готовый продукт, имеющий требуемую гранулометрию, отделяется от надрешетного продукта, который возвращается в цикл.

Ролик 11 установлен внутри цилиндра 3, над основанием 4, и катится по внутренней поверхности цилиндра, когда корпус 1 приводится во вращение. Ролик 11 установлен свободно на валу 12, параллельном оси цилиндра 3.

Концы вала 12, которые находятся снаружи от обечайки, направляются вертикальными направляющими 13, жестко скрепленными с основанием 4 или шарнирно соединенными с этим основанием с помощью рычагов. Пружины или силовые цилиндры 14, связанные с гидропневматической системой, позволяют воздействовать на концы вала с усилиями, которые передаются на ролик и прижимают последний к цилиндру 3. Классические средства предусмотрены для регулирования усилий, оказываемых пружинами или силовыми цилиндрами.

Ролик может иметь наружную поверхность цилиндрическую или слегка выпуклую. Поверхность дорожки может быть цилиндрической или слегка вогнутой.

Устройство 15 для шаговой подачи материала, предназначенное для обеспечения продвижения продуктов с одного конца обечайки 2 к другому, расположено в верхней половине корпуса 1, на опускающейся части кольцевой траектории, по которой следуют размолотые продукты, удерживаемые на дорожке 3 центробежной силой. Это устройство образовано неподвижной поперечиной 16, которая проходит от стенки 8 до дна кожуха 10 и которая несет на всей своей длине лопатки 17, равномерно отдаленные одна от другой, плоскости которых параллельны между собой и образуют угол α с плоскостью, перпендикулярной оси обечайки. Конец лопаток находится на небольшом расстоянии от поверхности цилиндра 3, вследствие чего лопатки проникают в слой размолотых продуктов, и из-за наклона обеспечивают перемещение материала параллельно оси обечайки от одного края дорожки к другому. Лопатки, находящиеся по обеим сторонам цилиндра, позволяют таким образом подводить размалываемые продукты на дорожку и удалять размолотые продукты.

Расстояние, измеряемое параллельно оси цилиндра, между краем выше по ходу и краем ниже по потоку каждой лопатки, является частью ширины размольной дорожки, в результате чего при каждом обороте цилиндра материал, находящийся на дорожке, перемещается лопатками га шаг, равный этой части ширины дорожки, следовательно, он проходит несколько раз между роликами и цилиндром и подвергается нескольким размолам прежде, чем быть вытесненным с дорожки и выведенным наружу.

Лопатки 17 установлены на поперечине 16 таким образом, чтобы было возможно изменить их ориентацию (угол α) и, следовательно, отрегулировать время нахождения материала на размольной дорожке 3. Средства, позволяющие эту регулировку, которые могут управляться на расстоянии, не были изображены.

В варианте выполнения, изображенном на фиг.3 и 4, корпус 18 мельницы образован цилиндрической обечайкой 19, внутри которой установлены два цилиндра 20, покрытые износостойкими пластинами 21, образующими две размольных дорожки. Корпус 18 опирается на четыре башмака, по два под каждым цилиндром, опирающихся через посредство шаровых цапф на станины 18. Эти башмаки смазываются таким же образом, что и вкладыши 5 из первого варианта выполнения, описанного выше. Зубчатый венец, закрепленный на обечайке, позволяет привести мельницу во вращение.

Четыре ролика 22 размещены внутри обечайки так, чтобы иметь возможность катиться по дорожкам 21, когда мельница приводится во вращение. Каждый ролик расположен над башмаком 23. Ролики установлены свободно на своих осях, и оси роликов каждой пары, которые катятся по той же самой дорожке, закреплены на ярме 24, шарнирно закрепленном на балке 25, расположенной продольно внутри обечайки и проходящей через нее насквозь. Концы балки 25 направляются направляющими, жестко скрепленными со станинами 26, или рычагами, шарнирно закрепленными на этих станинах. Пружины или силовые цилиндры, связанные с гидропневматической системой, воздействующей на концы балки или на рычаги, позволяют прижимать ролики к дорожкам. В качестве варианта, пружины или силовые цилиндры могли бы быть помещены между роликами и ярмами или между последними и балкой 25.

Устройство 27, такой же конструкции, что и устройство 15, снабженное лопатками, предназначенными обеспечивать продвижение материала от одного конца мельницы к другому, расположено в верхней половине мельницы.

Входной конец обечайки закрыт неподвижной перегородкой 28, в которой выполнено отверстие для прохода подающего желоба 29, а ее второй конец выходит в кожух 30, через который размолотые продукты удаляются.

В качестве варианта мельница могла бы быть снабжена двумя подающими желобами и двумя устройствами подачи материала, размещенного выше по потоку, если смотреть по направлению вращения мельницы, от каждого ролика. Вместо опоры на вкладыш или на башмаки вращательный корпус мельницы мог бы опираться на катки. Можно было бы привести один или все ролики во вращение, например, с помощью карданного удлинителя, при этом цилиндр или все цилиндры приводятся под воздействие силы трения. Катки могли бы быть расположены диаметрально противоположно, при этом их оси располагаются в одной и той же вертикальной плоскости.

Мельница, изображенная на фиг.5-8, образована барабаном 31 с горизонтальной осью, который опирается на два башмака 32, позволяющие ее вращению вокруг своей оси; эти башмаки могли бы быть заменены вкладышем или катками. Барабан приводится во вращение с помощью обычных средств, которые не представлены, например, мотором с редуктором, выходной вал которого имеет шестерню, находящуюся в зацеплении с зубчатым венцом, закрепленным на обечайке.

Барабан образован обечайкой, покрытой внутри износостойкими пластинами, которые в центральной части образуют кольцевую размольную дорожку 34. Внутренняя часть барабана, таким образом, разделена на зону подачи 35, зону размола 36 и зону удаления 37.

Ролик 38 установлен внутри обечайки с тем, чтобы катиться по дорожке 34, когда барабан 31 приводится во вращение. Этот ролик установлен свободно на валу, концы которого направляются вертикальными направляющими или рычагами и подвергаются воздействию пружин или гидропневматических силовых цилиндров, позволяющих прижимать ролик к размольной дорожке с предварительно установленной и регулируемой силой.

Эта классическая схема монтажа не представлена на чертежах для того, чтобы не затемнять их.

Можно было бы использовать несколько роликов, расположенных внутри опорного угла барабана, ограниченного башмаками 32. В случае, если барабан опирается на вкладыш, этот угол является углом длины опорной части вкладыша.

На своем конце, обращенном ко входу мельницы, ролик 38 имеет часть уменьшенного диаметра 39, которая позволяет раздавливать крупные куски, оказывающиеся в размалываемых материалах прежде, чем они достигнут слоя размалываемых материалов, по которому катится основная часть ролика, и следовательно, улучшить однородность этого слоя и эффективность размалывания.

Можно также в случае с очень разнородной гранулометрией материалов осуществить равномерное размалывание, используя ступенчатый ролик, образованный из нескольких участков с диаметрами, возрастающими от входа к выходу, или в крайнем случае, ролик в форме усеченного конуса, малый диаметр которого находился бы со стороны входа, а большой диаметр со стороны выхода. Тот же самый результат мог бы быть достигнут при использовании цилиндрического ролика и ступенчатой или конической размольной дорожки, с ее наибольшим диаметром со стороны входа и с ее малым диаметром со стороны выхода. Используя вместе ступенчатые или конические дорожки и ролик, имеющие в каждом поперечном сечении, перпендикулярном к оси мельницы, постоянное отношение между диаметрами дорожки и ролика, получают раздавливание крупных кусков и размалываемого слоя, происходящее без относительного сдвига или скольжения, которые являются факторами износа рабочих поверхностей дорожки и ролика. На фиг.9-11 показано три примера осуществления этого принципа. На фиг.9 дорожка 34а и ролик 38а содержат каждый по два участка разных диаметров, при этом участок со стороны входа мельницы имеет наибольший диаметр и аксиальное расстояние существенно меньшее, чем у другого участка, в варианте выполнения на фиг.10 дорожка 34b и ролик 38b имеют каждый по участку в форме усеченного конуса со стороны входа мельницы и цилиндрический участок большего аксиального расстояния; и на фиг.11 показана другая форма выполнения, в которой дорожка 34с и ролик 38с являются коническими, их больший диаметр находится со стороны входа мельницы. На этих фигурах стрелка Е указывает направление продвижения материалов. Необходимо отметить, что это равномерное размалывание возможно только благодаря устройству шаговой подачи, которое обеспечивает возрастающую подачу в аксиальном направлении материалов на дорожке.

При работе барабан приводится во вращение в направлении стрелки Р со скоростью, превышающей критическую скорость, в результате чего весь материал будет центрифугироваться и прижиматься к внутренней поверхности барабана по всей его периферии.

Устройство, предназначенное для обеспечения продвижения материала от одного конца барабана к другому, расположено в верхней половине барабана на опускающейся части кольцевой траектории материалов.

Это устройство образовано неподвижным скребком 40, вытянутым по всей длине барабана и удерживаемым в контакте с его внутренней поверхностью или вблизи от нее, и отражательными полосами 41, расположенными бок о бок, под скребком, с тем, чтобы перехватывать поток материалов, отделенных от барабана последним.

Каждая из отражательных полос установлена на опору 41 с тем, чтобы иметь возможность поворачиваться вокруг вертикальной оси, и двигатель 43, такой как силовой цилиндр, с которым эта полоса связана с помощью шатуна 44, позволяет управлять ее вращением вокруг этой оси.

Эти полосы наклонены примерно на 45о и расположены либо так, как изображено на фиг.7, для отведения материалов, отделенных скребком к оси барабана, либо как изображено на фиг.8. для возврата материалов к обечайке.

В варианте выполнения, изображенном на чертеже, устройство содержит три отражательных полосы: полосу 41а, расположенную в части выше барабана по потоку, которая образует зону подачи 35, полосу 41b, расположенную в центральной части, которая образует зону размалывания 36, и полосу 41с, в части ниже по потоку, которая образует зону вывода размолотого материала 37. Полосы 41а и 41b расположены так, чтобы возвращать материалы, отделенные скребком, к обечайке, полоса 41с расположена так, чтобы отводить материалы к оси барабана.

Число и расположение отражательных полос могли бы быть иными в зависимости от размеров мельницы и от требуемых результатов.

На фиг.6 показано ориентирование отражательных полос. Материалы, отделенные от барабана скребком 40, подают на полосы и скользят по ним вдоль линий большего наклона в направлении стрелок Р. Следовательно материалы продвигаются с каждым оборотом барабана в направлении, параллельном его оси, и на расстоянии, которое является частью ширины (аксиальное расстояние) дорожки, и которое зависит от ориентирования отражательных полос, а также может регулироваться по желанию. Таким образом, материалы подаются пошагово от точки ввода в зону подачи до размольной дорожки, затем перемещаются по размольной дорожке и наконец, удаляются с нужной скоростью. В связи с тем, что ориентирование полос 41а, 41b и 41c является индивидуально регулируемым, можно принять разные скорости подачи во всех трех зонах мельницы.

В зоне размола продвижение с каждым оборотом барабана представляет собой часть ширины дорожки, в результате чего материалы подвергаются нескольким размалываниям до их удаления.

Регулирование ориентирования отражательных полос может управляться на расстоянии и осуществляться при работе мельницы.

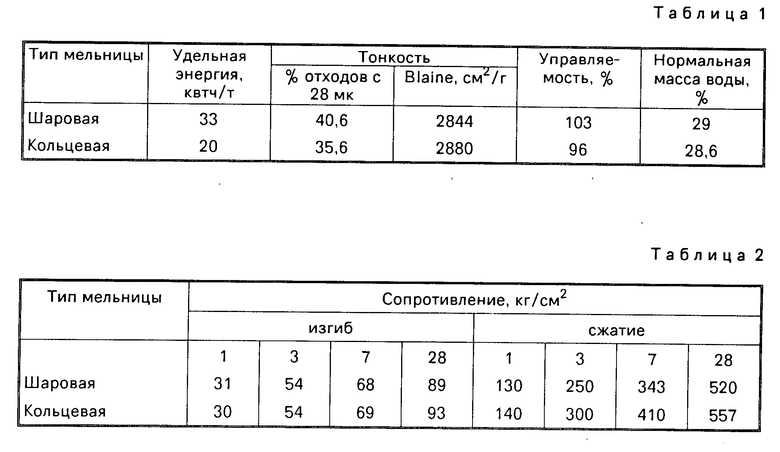

В табл. 1 и 2 показано сравнение качества цемента, полученного размалыванием клинкера в кольцевой дробилке, с качеством стандартного цемента (цемент СРА 425 95% клинкера, 5% гипса), размалываемого традиционным способом в установке, оборудованной шаровой мельницей.

Отмечается, что данное изобретение позволяет получать цемент такого же хорошего качества при расходе удельной энергии ниже на 40% чем расход энергии шаровой мельницы.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕЛЬНИЦА | 1997 |

|

RU2176552C2 |

| ГОРИЗОНТАЛЬНАЯ ВАЛКОВАЯ МЕЛЬНИЦА | 2012 |

|

RU2497594C1 |

| СПОСОБ ВЛАЖНОГО ДРОБЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 1997 |

|

RU2176551C2 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2345838C2 |

| Барабанная мельница | 1988 |

|

SU1512655A1 |

| АППАРАТ ДЛЯ МОЙКИ САХАРНОЙ СВЕКЛЫ | 1994 |

|

RU2111688C1 |

| Валковая мельница | 1982 |

|

SU1072892A1 |

| ДРОБИЛКА СО СЖАТИЕМ СЛОЯ МАТЕРИАЛА | 2012 |

|

RU2601582C2 |

| Среднеходная мельница Балдина Г.В. | 1986 |

|

SU1727897A1 |

| УСТРОЙСТВО ДЛЯ ПОСТУПАТЕЛЬНОЙ ПОДАЧИ МАТЕРИАЛА ДЛЯ ДРОБИЛКИ | 1997 |

|

RU2179888C2 |

Использование: помол материалов таких, как цементный клинкер. Сущность изобретения: для улучшения энергетического КПД операции, при выполнении равномерного размалывания, не используя слишком высокие давления или слишком значительные величины возврата в цикл, используют мельницу с вращающейся осесимметричной кольцевой дорожкой и роликом, способным катиться по дорожке. Воздействуют на материал роликом при среднем давлении на слой материала в пределах от 10 до 40 МПа, и при каждом оборотке дорожки материал перемещают поперечно по последней на расстояние, которое является частью дорожки, за счет наличия устройства для шаговой передачи материала. Слой материала образуют за счет вращения дорожки со сверхкритической скоростью. Устройство для шаговой подачи материала частично расположено в приемной камере. 2 с. и 3 з.п. ф-лы, 11 ил.

Приоритет по пунктам:

12.11.90 по пп. 1 и 2.

| Барабанная мельница | 1988 |

|

SU1512655A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1995-08-09—Публикация

1991-11-11—Подача