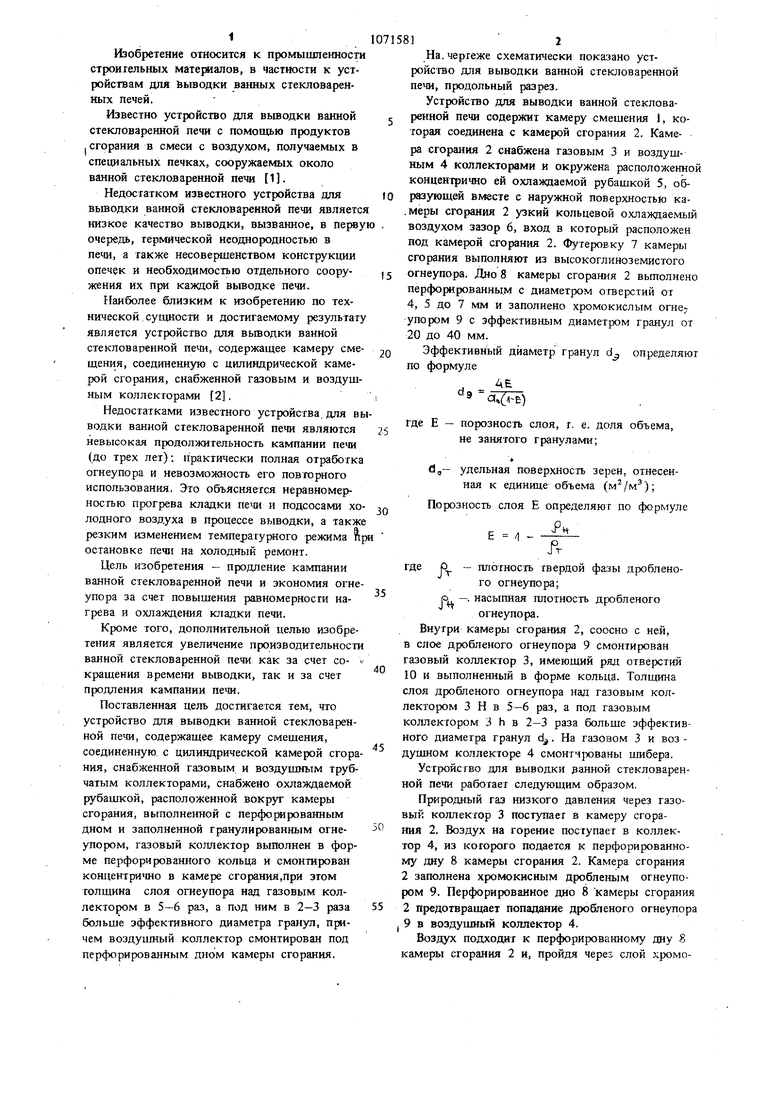

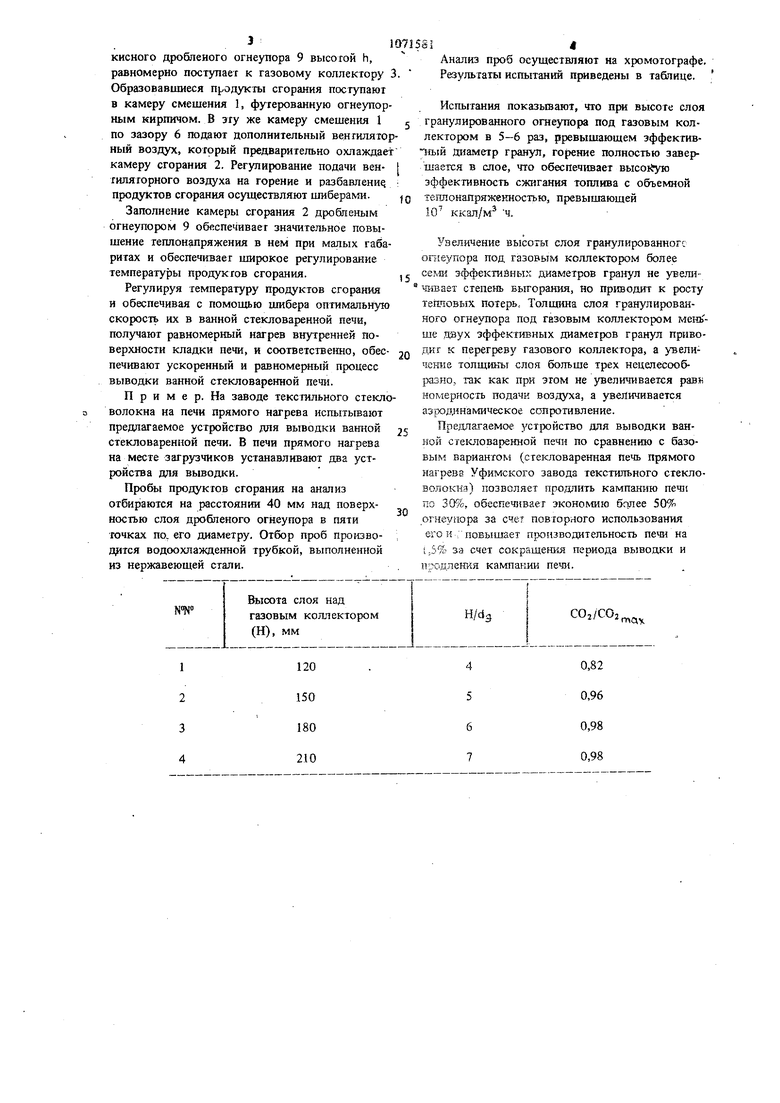

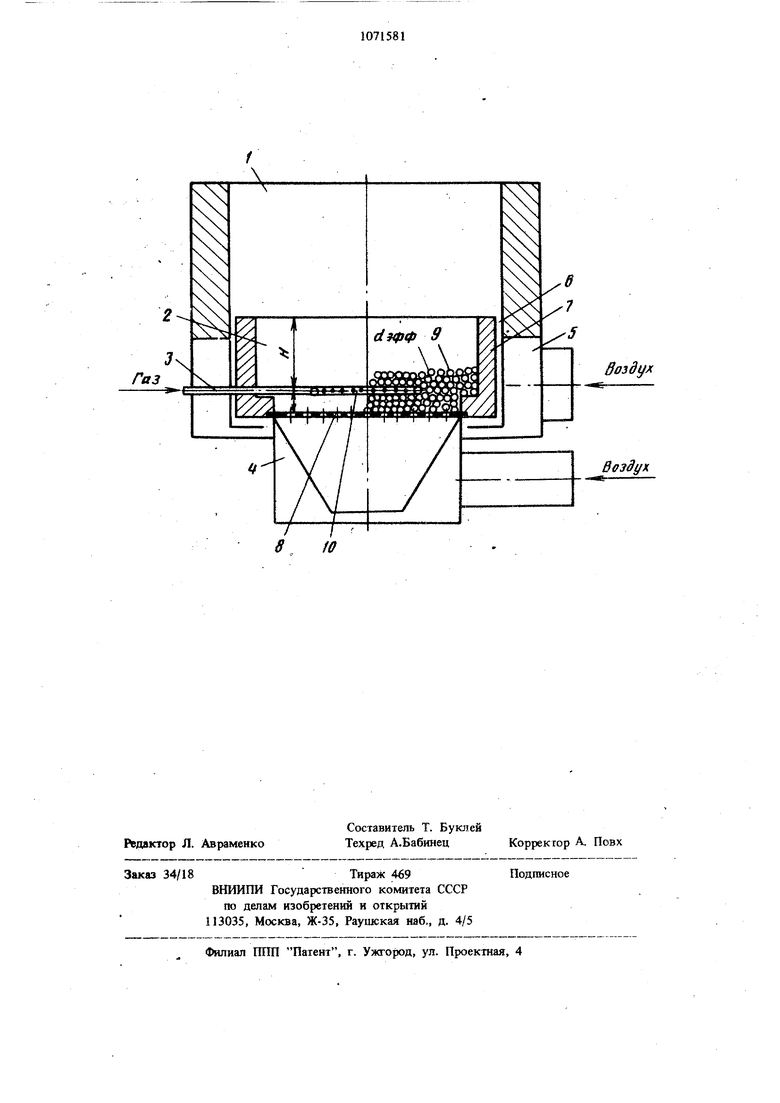

Изобретение относится к промышленности строительных материалов, в частности к устройствам для Ьыводки ванных стеьсловаренных печей. Известно устройство для вьшодки ванной стекловаренной печи с помощью продуктов . сгорания в смеси с воздухом, получаемых в специальных печках, сооружаемых около ванной стекловаренной печи 1. Недостатком известного устройства для вьюодки ванной стекловаренной печи являетс низкое качество выводки, вызванное, в перву очередь, термической неоднородностью в печи, а также несовершенством конструкции опечек и необходимостью отдельного сооружения их при каждой вьюодке печи. Наиболее близким к изобретению по технической сущности и достигаемому результат является устройство для вьшодки ванной стекловаренной печи, содержащее камеру сме щения, соединенную с цилиндрической камерой сгорания, снабженной газовым и воздуш ным коллекторами 2, Недостатками известного устройства, для в водки ванной стекловаренной печи являются невысокая продолжительность кампании печи (до трех лет); практически полная отработк огнеупора и невозможность его повторного использования. Это объясняется неравномерностью прогрева кладки печи и подсосами хо лодного воздуха в процессе выводки, а такж резким изменением температурного режима п остановке ггечл на холодный ремонт. Цель изобретения - продление кампании ва1шой стекловаренной печи и экономия огне упора за счет повышения равномерности нагрева и охлаждения кладки печи. Кроме того, дополнительной целью изобретения является увеличение производительност ванной стекловаренной печи как за счет сокращения времени вьшодки, так и за счет продления кампании печи. Поставленная цель достигается тем, что устройство для выводки ванной стекловаренной Печи, содержащее камеру смешения, соединенную с цилиндрической камерой сгора ния, снабженной газовым и воздушным трубчатым коллекторами, снабжено охлаждаемой рубашкой, расположенной вокруг камеры сгорания, выполненной с перфорированным дном и заполненной гранулированным огнеупором, газовый коллектор выполнен в форме перфорированного кольца и смонтирован концентрично в камере сгорания,при этом толщина слоя огнеупора над газовым коллектором в 5-6 раз, а под ним в 2-3 раза больше эффективного диаметра гранул, причем воздушный коллектор смонтирован под перфорированным дном камеры сгорания. На. чертеже схематически показано устройство для выводки ванной стеююваренной печк, продольный разрез. Устройство для выводки ванной стекловаренной печи содержит камеру смешения I, которая соединена с камерой сгорания 2. Камера сгорания 2 снабжена газовым 3 и воздушным 4 коллекторами и окружена расположенной концентрично ей охлаждаемой рубашкой 5, образующей вместе с наружной поверхностью камеры сгорания 2 узкий кольцевой охлаждаемый воздухом зазор 6, вход в которьш расположен под камерой сгорания 2. ФутероЕ:ку 7 камеры сгорания выполняют из высокоглиноземистого огнеупора. Дно 8 камеры сгорания 2 вьтолнено перфорированным с диаметром отверстий от 4, 5 до 7 мм и заполнено хромокисльгм огне; упором 9 с эффективным диаметром гранул от 20 до 40 мм. Эффективный диаметр гранул d определяют по формуле s ,Т7:гч где Е - порозность слоя, г. е. доля объема, не занятого гранулами; d, удельная поверхность зерен, отнесенная к единице объема (); Порозность слоя Е определяют по формуле н Е /1 - плотность твердой фа:зы дробленого огнеупора; р -. насыпная плотность д юбленого огнеупора. Внутри камеры сгорания 2, соосно с ней, в слое дробленого огнеупора 9 смонтирован газовый коллектор 3, имеющий ряд отверстий 10 и выполненный в форме кольца. Толшдаа слоя дробленого огнеупора над газовым коллектором 3 Н в 5-6 раз, а под газовым коллектором 3 h в 2-3 раза больше эффективного диаметра гранул d. На газовом 3 и воз душном коллекторе 4 смонтцюваны шибера. Устройсгво для выводки равной стекловаренной печи работает следующим образом. Природный газ низкого давления через газовый коллектор 3 поступает в камеру сгорания 2. Воздух на горение поступает в коллектор 4, из которого подается к перфорированному ;1ну 8 камеры сгорания 2. Камера сгорания 2 заполнена хромокисным дробленым огнеупором 9. Перфорированное дно 8 камеры сгорания 2 п{)едотвращает попадание дробленого огнеупора 9 в воздушный коллектор 4. Воздух подходит к перфорированному дну .8 камеры сгорания 2 и, пройдя через слой х{юмокисного дробленого огнеупора 9 высотой h, равномерно поступает к газовому коллектору Образовавшиеся продукты сгорания поступают в камеру смешения 1, фугерованную огнеупор ным кирпичом. В эту же камеру смешения 1 по зазору 6 подают дополнительный вентилято ный воздух, который предварительно охлаждае камеру сгорания 2. Регулирование подачи вентиляторного воздуха на горение и разбавление продуктов сгорания осуществляют шиберами. Заполнение камеры сгорания 2 дробленым огнеупором 9 обеспечивает значительное повышение теплонапряжения в нем при малых габа ритах и обеспечивает широкое регулирование температуры продуктов сгорания. Регулируя температуру продуктов сгорания и обеспечивая с помощью шибера оптимальную скорость их в ванной стекловаренной печи, получают равномерный нагрев внутренней поверхности кладки печи, и соответстве1шо, обеспечивают ускоренный и равномерный процесс выводки ванной стекловаренной печи. П р и м е р. На заводе тексгильного стекло волокна на печи прямого нагрева испытывают предлагаемое устройство для выводки ванной стекловаренной печи. В печи прямого нагрева на месте загрузчиков устанавливают два устройства для выводки. Пробы продуктов сгорания на анализ отбираются на расстоянии 40 мм над поверхностью слоя дробленого огнеупора в пяти точках по, его диаметру. Отбор проб производится водоохлажденной трубкой, выполненной из нержавеющей стали. Анализ проб осуществляют на хро мотографе. Результаты испытаний приведены в таблице. Испытания показьшают, что при высоте слоя гранулированного огнеупора под газовым коллектором в 5-6 раз, рревышающем зффективцьш диаметр гранул, горение полностью завершается в слое, что обеспеч1шает высокую эффективность сжигания топлива с объемной тегшоналряженностъЮз превышающей 10 ккал/м Ч. Увеличение высоты слоя гранулированног: огнеупора под газовым коллектором более ceKBi эффектийных диаметров гранул не увелнщязает степень выгорания, но приводит к росту reroioBiirx потерь. Толщина слоя гранулированного огнеупора под газовым коллектором меньше двух эффективных диаметров гранул приводит к перегреву газового коллектора, а увеличение толщины слоя больше трех нецелесообразно, так как при этом не увеличивается равзк номерность подачи воздуха, а увеличивается азроданамическое сопротивление. Предлагаемое устройство для выводки ванной стекловаренной печи по сравнению с базовым вариантом (стекловаренная печь прямого нагрева Уфимского завода текстильного стекловолокна) позволяет продлить кампанию печи TIO 30%, обеспеч 1вает эконол-шю бсшее 50% огнеупора за счет повторного использования его и , повышает производительность печи на t;S% за счет сокращения периода выводки и продления кампании печи.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выводки ванной стекловаренной печи | 1983 |

|

SU1121244A1 |

| Устройство для выводки ванной стекловаренной печи | 1985 |

|

SU1289832A1 |

| Способ разогрева стекловаренной печи | 1986 |

|

SU1419982A1 |

| Ванная стекловаренная печь | 1980 |

|

SU925879A1 |

| Стекловаренная ванная печь | 1987 |

|

SU1468874A1 |

| Стекловаренная ванная печь | 1981 |

|

SU962218A1 |

| Стекловаренная ванная печь | 1981 |

|

SU962217A1 |

| Стекловаренная ванная печь | 1981 |

|

SU992433A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ СТЕКЛОВАРЕННОЙ ПЕЧИ | 2015 |

|

RU2591995C1 |

| Каркас стекловаренной печи | 1987 |

|

SU1425175A1 |

УСТРОЙСТВО ДЛЯ ВЫВОДКИ ВАННОЙ СТЕ1рОВАРЕННОЙ ПЕЧИ, содержащее камеру смешения, соединенную с цилиндрической камерой сгорайия, снабженной газовым и воздушным трубчатым коллекторами, о тличающееся тем, что; с целью продления кампании печи и экономии огнеупо.ра за -счет поВ1 ш1ения равномерности нагрева Н охлаждения кладки печи, оно снабжено охлаждаемой рубашкой, расположенной вокруг камеры сгорания, вьшолненной с перфорированным дном и заполненной гранулированным, огнеупором, газовый коллектор вьпюлнен в форме перфорированного кольца и смонтирован концентрично в камере сгорания, при этом толщина слоя огнеупора над газовым коллектором в 5-6 раз, а под ним в 2-3 раза больше эффек(Л тивного диаметра гранул, причем воздушный коллектор смонтирован под перфорирюванным с дном камеры сгорания.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Волгина Ю | |||

| М | |||

| Теплотехническое оборудование стекольных заводов, М., Стройиздат, 1974, с | |||

| Котел | 1921 |

|

SU246A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для перезаписи оптических фонограмм | 1936 |

|

SU113887A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

Авторы

Даты

1984-02-07—Публикация

1982-12-29—Подача