00

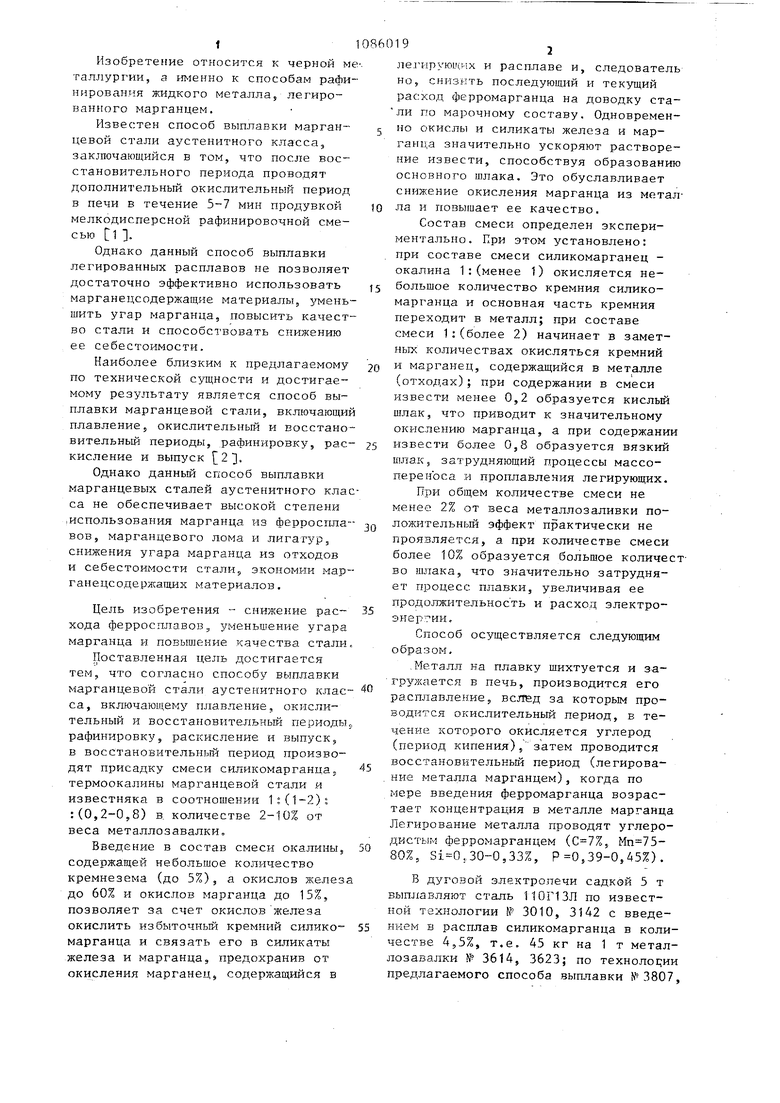

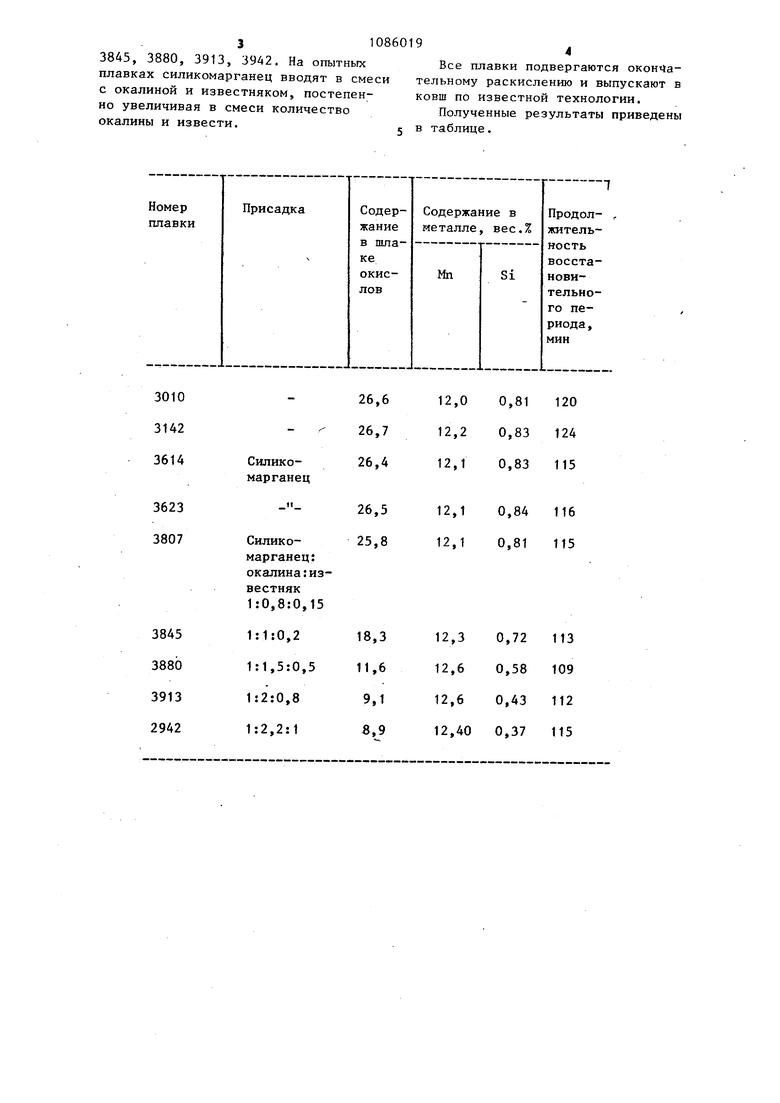

а 1 Изобретение относится к черной м таллургии, а именно к способам рафи нирования жидкого металла, легированного марганцем. Известен способ выплавки марганцевой стали аустенитного класса, заключающийся в том, что после восстановительного периода проводят дополнительный окислительный период в печи в течение 5-7 мин продувкой мелкодисперсной рафинировочной смесью tl . Однако данный способ выплавки легированных расплавов не позволяет достаточно эффективно использовать марганецсодержащие материалы, умень шить угар марганца, повысить качест во стали и способствовать снижению ее себестоимости. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ выплавки марганцевой стали, включающи плавление5 окислительный и восстано вительный периоды, рафинировку, рас кисление и выпуск 2. Однако данный способ выплавки марганцевых сталей аустенитного кла са не обеспечивает высокой степени ,использования марганца из ферроспла ВОВ, марганцевого лома и лигатур снижения угара марганца из отходов и себестоимости стали, экономии мар ганецсодержащих материалов. Цель изобретения - снижение расхода ферросплавов, уменьшение угара марганца и повышение качества стали Поставленная цель достигается тем, что согласно способу выплавки марганцевой стали аустенитного клас са, включаюидему плавление, окислительный и восстановительный периоды рафинировку, раскисление и выпуск, в восстановительньй период производят присадку смеси силикомарганца, термоокалины марганцевой стали и известняка в соотношении 1;(1-2):; : (0,2-0,8) в количестве 2-10% от веса металлозавалкИо Введение в состав смеси окалины содержащей небольшое количество кремнезема (до 5%), а окислов желез до 60% и окислов марганца до 15%, позволяет за счет окислов железа окислить избыточный кремний силикомарганца и связать его в силикаты железа и марганца, предохранив от окисления марганец, содержащийся в 19 ле.гирующ-1х и расплаве и, следователь но, снизить последующий и текущий расход ферромарганца на доводку стали по марочному составу. Одновременно окислы и силикаты железа и марганца значительно ускоряют растворение извести, способствуя образованию основного шлака. Это обуславливает снижение окисления марганца из металла и повышает ее качество. Состав смеси определен экспериментально. При этом установлено: при составе смеси силикомарганец окалина 1:(менее 1) окисляется небольшое количество кремния силикомарганца и основная часть кремния переходит в металл; при составе смеси 1:(более 2) начинает в заметных количествах окисляться кремний и марганец, содержащийся в металле (отходах); при содержании в смеси извести менее 0,2 образуется кислый шлак, что приводит к значительному окислению марганца, а при содержании извести более 0,8 образуется вязкий шлак, затрудняющий процессы массопереноса и проплавления легирующих. При общем количестве смеси не менее 2% от веса металлозаливки положительнгзш эффект практически не проявляется, а при количестве смеси более 10% образуется большое количество Ешака, что значительно затрудняет процесс плавки, увеличивая ее продолжительность и расход электроэнергии. Способ осуществляется следующим образом. -Металл на плавку шихтуется и загружа.ется в печь, производится его расш1авле1ше, вслед за которым проводится окислительный период, в течение которого окисляется углерод (период кипения)5затем проводится восстановительный период (легирование металла марганцем), когда по мере введения ферромарганца возрастает концентрация в металле марганца Легирование Металла проводят углеродистым ферромарганцем (, Мп 7580%, ,30-o,33%, Р 0,39-0,45%). В дуговой электропечи садкой 5 т выплавляют сталь 110Г13Л по известной технологии № 3010, 3142 с введением в расплав силикомарганца в количестве 4,5%, т.е. 45 кг на 1 т металлозавалки № 3614, 3623; по технолоции предлагаемого способа выплавки №3807,

31086019

3845, 3880, 3913, 3942, На опытных Все плавки подвергаются окончаплавках силикомарганец вводят в смесительному раскислению и выпускают в

с окалиной и известняком, постепен-ковш по известной технологии, но увеличивая в смеси количество Полученные результаты приведены

окалины и извести.,в таблице.

Продолжение табдицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки марганецсодержащих сталей | 1983 |

|

SU1125256A1 |

| Способ выплавки ванадийсодержащих сталей и легирующе-восстановительная смесь для его осуществления | 1976 |

|

SU605839A1 |

| Способ выплавки ванадийсодержащихСТАлЕй | 1979 |

|

SU836122A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В ДУГОВЫХ ПЕЧАХ | 1995 |

|

RU2096489C1 |

| Способ производства низкофосфористой стали | 1977 |

|

SU678074A1 |

| Способ выплавки марганецсодержащих сталей | 1982 |

|

SU1062272A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ ДЛЯ АВТОЛИСТА | 1993 |

|

RU2068002C1 |

| Способ выплавки ванадийсодержащей стали | 1979 |

|

SU836125A1 |

| СПОСОБ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ | 1995 |

|

RU2064509C1 |

| Способ выплавки стали и легирующая смесь для предварительного раскисления стали | 1985 |

|

SU1315479A1 |

СПОСОБ ВЬтЛАВКИ МАРГАНЦЕВОЙ СТАЛИ АУСТЕНИТНОГО КЛАССА, включающий плавление, окислительный и восстановительный периоды, рафинировку, раскисление и выпуск, отличающийся тем, что, с целью снижения расхода ферросплавов, уменьшения угара марганца и повышения качествам стали, в восстановительный период проводят присадку смеси силикомарганца, термоокалины марганцевой стали и известняка в соотношении 1:

496 35,7 58,2 11,5 11.,9 498 35,9 58,0 11,6 12,,1 482 36,0 58,0 11,7 11,8 3623 86 35,9 58,1 12,0 3807 481 42,7 76,9 24,5 14,0 4,0 13,1 4,1 14,1 3,9 11,9 13,7 3,8 30,3 18,2 3,3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР № 795036, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сборник технологических инструкций завода Серп и молот | |||

| Минчермет СССР, 1976, с | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1984-04-15—Публикация

1982-12-30—Подача