0

:л

4:

liaoepeTeHHe относится к химии и технологии ванадиевых соединений, в частности к переработке ванадийсодержащих конверторных шлаков.

Известен способ переработки ванадиевых конверторных шлаков, включакхций. обжиг шихты с добавками, выщелачивание, осаладение, фильтрацию и . плавление получаемой пасты. Далее j р аздробленный при охлаждении плава

.кусковой материал используют для выплавки феррованадия .til.

Недостатками способа являются высокая энергоемкость, так как температура плавления может достигать , низкая производительность ввиду периодичности процесса плавления , интоксикация обслуживающего персонала соединениями ванадия, опасность возможных термоударов во время

плавки вследствие попадания воды в зону расплава.

Наиболее близким по технической сущнооти к предлагаемому является способ переработки ванадийсодержащих конверторных шлаков, включающий обжи-г, выщелачивание, осаждение ванадата кальция, фильтрацию и сушку С21..

По известному спосАэбу пастообразный материал после фильтрации перед плавлением подвергают сушке, однако это не устраняет операцию

плавления и, следовательно, недостатки, ею обусловленные. Процесс плавления, собственно, необходим для получения кускового материала, который входит в состав шихты для вып5 лавки феррованадия. КусковыЙ материал, полученный из расплава, имеет небольшую удельную поверхность, поэтому скорость его взаимодействия при выплавке феррованадия снижается.

О Целью изобретейия является снижение энергоемкости и улучшение условий труда.

Поставленная цель достигается

5 тем, что по способу переработки ванадий содержащих конверторных шлаков, включающему обжиг, выщелачивание, .осаждение ванадата кальция, фильтра цию и сушку, в полученный после

0 фильтрации продукт перед сушкой вводят 10-20% ванадиевой кислоты, полученную смесь загущают ретуром до влажности 32-45%, перемешивают и гранулируют. Полученные гранулы направ5 ляют. на выплавку феррованадия.

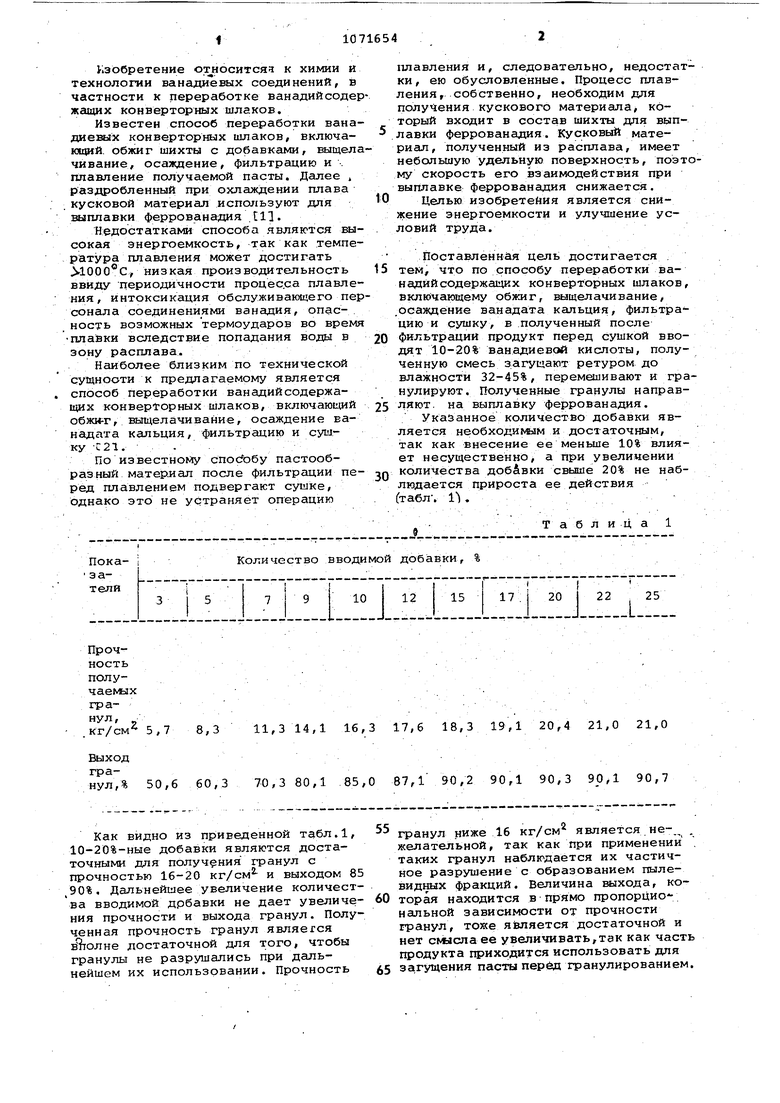

Указанное количество добавки является необходи№1М и достаточным, так как внесение ее меньше 10% влияет несущественно, а при увелимении

n количества добавки свыше 20% не наблюдается прироста ее действия Стабл. 1).

. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩИХ СПЛАВОВ | 2008 |

|

RU2374349C1 |

| СПОСОБ ПЕРЕРАБОТКИ КОНВЕРТОРНЫХ ВАНАДИЙСОДЕРЖАЩИХ ШЛАКОВ | 2003 |

|

RU2266343C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ | 1999 |

|

RU2162113C1 |

| Способ получения ванадийсодержащего сырья для выплавки феррованадия | 1973 |

|

SU539978A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ | 2001 |

|

RU2193072C1 |

| БРИКЕТ ДЛЯ ПОЛУЧЕНИЯ ФЕРРОВАНАДИЯ | 2017 |

|

RU2657675C1 |

| ШИХТА ГРАНУЛИРОВАННАЯ ВАНАДИЙСОДЕРЖАЩАЯ ДЛЯ ОКИСЛИТЕЛЬНОГО ОБЖИГА | 2019 |

|

RU2705838C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ | 2000 |

|

RU2169203C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВАНАДИЕВО-ХРОМОВОГО СПЛАВА ПУТЕМ ИЗВЛЕЧЕНИЯ ВАНАДИЯ ИЗ ВАНАДИЕВО-ХРОМОВОГО ШЛАКА ПОСРЕДСТВОМ ОБЖИГА И КИСЛОТНОГО ВЫЩЕЛАЧИВАНИЯ | 2021 |

|

RU2792060C1 |

| Способ получения гранулированного сорбента на основе гидроксида титана | 1983 |

|

SU1150024A1 |

СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩШ КОНВЕРТОРНЫХ ШПАКОВ, включаюций облмг, выщелачивание, осаждение ваиадата кальция, фильтрацию и сушку, отличающий с я тем, что, с целью снижения энергоемкости процесса и улучшения условий труда, в полученный после фильтрации продукт перед сушкой вводят 1020% ванадиевой кислоты, получ знную смесь загущают ретуром до влажности 32-45%, перемешивают и гранулируют

Прочностьполучае1 ыхгранул. кг/см 5,7 8,3 11,3 14,1 16,3 17,6 Выход гра70,3 80,1 85,0 87,1 нул,% 50,6 60,3

Как видно из приведенной табл.1, 10-20%-ные добавки являются достаточными для получения гранул с прочностью 16-20 кг/см и выходом 85 /90%. Дальнейшее увеличение количества вводимой дрбавки не дает увеличения прочности и выхода гранУЛ. Полученная прочность гранул является вполне достаточной для того, чтобы гранулы не разрушались при дальнейшем их использовании. Прочность

5 гранул ниже 16 кг/см является не- . желательной, так как при применении . таких гранул наблюдается их частичное разрушение с образованием пылевидных фракций. Величина клхода, ко60 торая находится в прямо пропорциональной зависимости от прочности гранул, тоже я является достаточной и нет скысла ее увеличивать,так как часть продукта приходится использовать для

65 загущения пасты перед гранулированием. 18,3 19,1 20,4 21,0 21,0 90,2 90,1 90,3 90,1 90,7

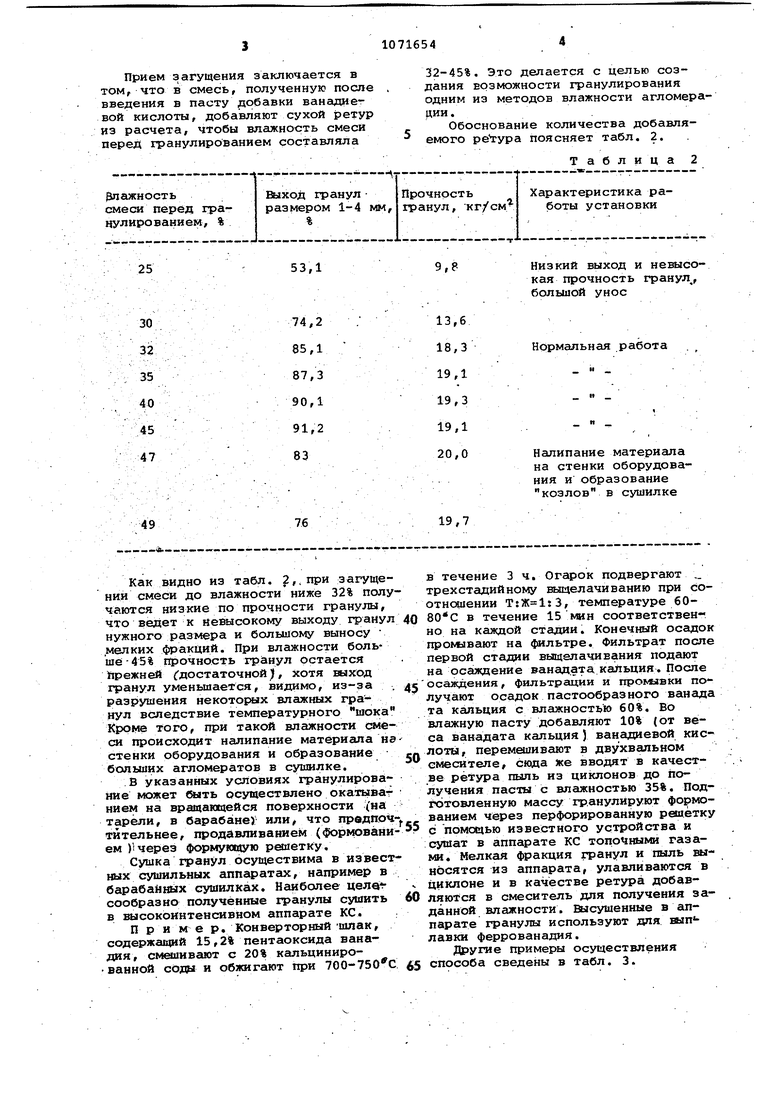

Прием загущения заключается в том, что в смесь, полученную после введения в пасту добавки ванадиег вой кислоты, добавляют сухой ретур из расчета, чтобы влажность смеси перед гранулированием составляла

53,1

74,2 85,1 87,3 90,1 91,2 83

76 Как видно из табл. 2,, при загущении смеси до влажности ниже 32% полу чаются низкие по прочности гранулы, что ведет к невысокому выходу гранул нужного размера и большому выносу мелких фракций. При влажности больше -45% прочность гранул остается прежней fдостаточной), хотя выход гранул уменьшается, видимо, из-за разрушения некоторых влажных граНУЛ вследствие температурного шока Кроме , при такой влажности ежеси происходит налипание материала иг стенки оборудования и образование больших агломератов в сушилке. В указанных условиях гранулирование может Сытъ осуществлено окатыват нием на вращающейся поверхности (на тарели, в барабане); или что првдпо тйтельне г продавливанием (формованием ) через формуюскую решетку, Сушка пранул осуществима в известных сушильных аппаратсос, например в барабанных сушилках. Нешболее целв сообразно полученные гранулы сушить в высокоинтенсивном аппарате КС. П р и м е р. Конверторныйшяак, содержащий 15,2% пентаоксида ванадия, смешивают с 20% кальциниро ванной соды и обжигают при 700-750с

32-45%. Это делается с целью создания возможности гранулирования одним из методов влажности агломерации..

Обоснование количества добавляемого ретура поясняет табл. 2.

Таблица 2

Низкий выход и невысокая прочность гранул, большой унос

Нормальная работа

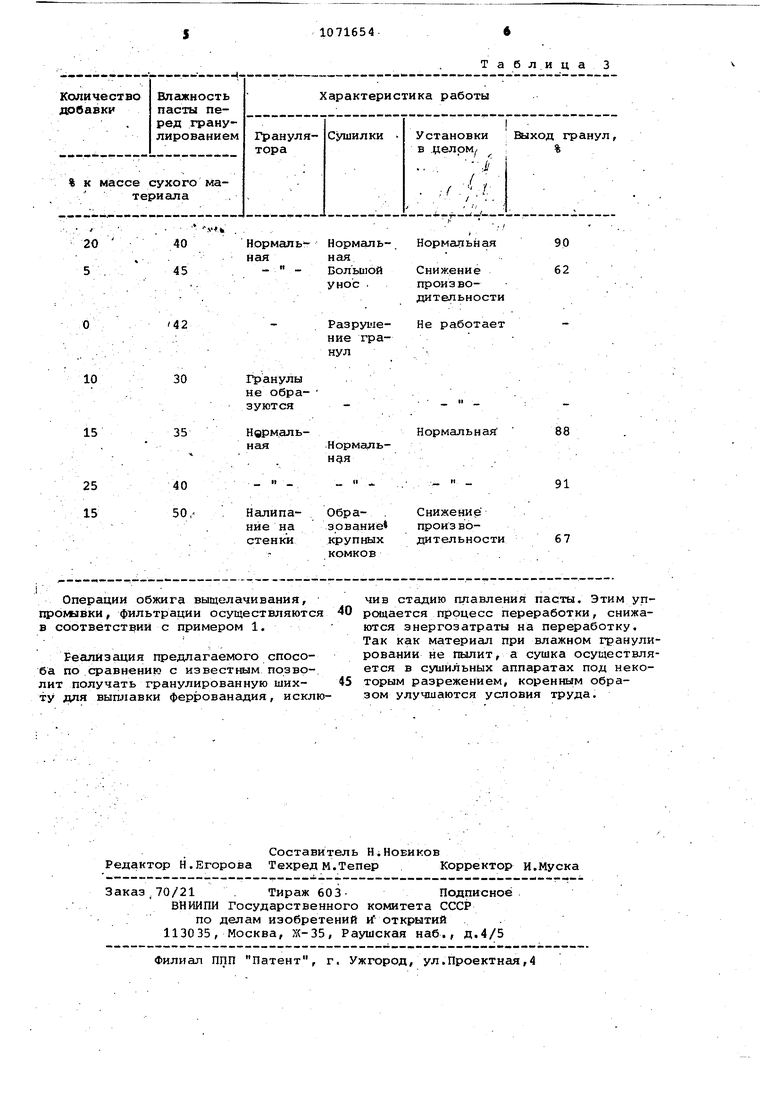

Налипание материала на стенки оборудования и образование козлов в сушилке в течение 3 ч. Огарок подвергают .. трехстадийному выщелачиванию при соотношении 1: 3, температуре 6080 С в течение 15 мин соответственно на каждой стадии. Конечный осадок промывают на фильтре. Фильтрат после первой стадии выщелачивания подают на осаждение ванадата кальция. После осаждения, фильтргщии и прокывки по-лучают осадок пастообразного ванада та кальция с влажностью 60%. Во влажную пасту добавляют 10% (от веса ванадата кальция) ванадиевой кислоты, перемешивают в двухвальном смесителе, скща же вводят в качестве рётура пыль из циклонов до получения пасты с влажностью 35%. Подготовленную массу гр.анулйруют формованием через перфорированную решетку с помощью известного устройства и сушат в аппарате КС топочными газами. Мелкая фракция гранул и пыль выносятся из аппарата, улавливаются в циклоне и в качестве рётура добавляются в смеситель для получения заданной влажности . Высушенные в аппарате гранулы используют для илп лавки феррованадия. Другие примеры осуществления способа сведены в табл. 3.

40

Обра- .

SO,Налипазованиение на крупных стенки комков Операции обжига выщелачивания, промывки, фильтрации осуществляютс в соответствии с примером 1. Реализация предлагаемого способа по сравнению с известным позврлит получать гранулированную шихту для выплавки фер эовангщия, искл

Табл.ицаЗ

91

Снижение произ во67дитеяьности чив стадию плавления пасты. Этим упрощается процесс переработки, снижаются энергозатраты на переработку. Так как материал при влажном гранулировании не пылит, а сушка осуществляется в сушильных аппаратах под некоторым разрежением, коренным образом улучшаются условия труда.

Авторы

Даты

1984-02-07—Публикация

1982-07-09—Подача