Изобретение относится к области металлургии, в частности к способам извлечения ванадия из ванадийсодержащего сырья, и может быть использовано при производстве ванадиевой продукции.

В Российской Федерации, в основном, извлекают ванадий из ванадийсодержащих шлаков путем обжига их в окислительной атмосфере с реакционными добавками на основе натрия или кальция, последующего выщелачивания ванадатов и гидролиза (см. сб. "Химия и технология ванадиевых соединений". Материалы Первого Всесоюзного совещания по химии, технологии и применению соединений ванадия. Пермь, 1972 год).

В России существуют два промышленных способа извлечения ванадия из шлаков и

- содовый и известково-сернокислотный.

Каждый из известных в промышленных кругах способов имеет свои недостатки например, содовый:

- загрязнение водного бассейна соединениями натрия, что исключает возможность создания оборотного цикла;

- низкое качество технической пятиокиси ванадия;

- низкое извлечение;

- использование ванадиевого шлака с содержанием СаО менее 1,0%;

- сухое измельчение шлака и применение соды на обжиге приводит к усложнению санитарных условий и снижению извлечения ванадия.

Известково-сернокислотная технология имеет некоторые преимущества перед содовой:

- использование отработанных технологических растворов в обороте;

- более высокое вскрытие ванадия и качество конечного продукта;

- применение мокрого помола компонентов шихты исключает загрязнение окружающей среды пылью ванадиевого шлака и реагентной добавки.

Наиболее близким по технической сущности является способ извлечения ванадия из конверторных шлаков, изложенный в материалах "Тезисы докладов III Всесоюзного совещания в г. Качканаре 19-21 июня 1979 г., Свердловск, 1979", стр. 72, по которому для перевода ванадия в растворимые соединения к шлаку добавляется в качестве реагента сливной шлак производства феррованадия с сохранением последующих параметров получения технической пятиокиси ванадия. Следует отметить, что сливной шлак содержит от 53 до 60% СаО.

Расход реагентной добавки на основе кальция сливного шлака производства феррованадия определяется содержанием ванадия и кальция в шлаке и находится в пределах СаО общ/V2O5 = 0,46-1,0. Принято считать, что при обжиге ванадия с СаО образуется сложный пированадат кальция - марганца (CaхMn1-x)2V2O7, который хорошо растворим при рН 2,5-3,0. Установлено, что чем выше содержание оксида кальция в сложном пированадате, тем выше его растворимость. Отсюда расчетное отношение СаО/V2O5; выбрано в пределах 0,46-1,0.

Шлак измельчается совместно со сливным шлаком в мельницах мокрого помола. Шихта в виде пульпы поступает на магнитные сепараторы, где дополнительно очищается от металла и поступает на фильтры, после которых осадок влажностью ~10-14% направляется на окислительный обжиг.

Однако использование предложения, изложенного в прототипе незначительно повышало выход растворимых ванадатов.

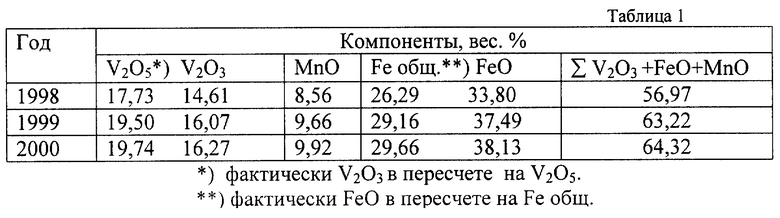

Проблема усугубляется тем, что в последние годы в поставляемом шлаке стало возрастать количество оксидов ванадия, железа и марганца, т.е. термичностъ сырья увеличивается (табл. 1), что дополнительно усложняет процесс обжига шихты, особенно при повышенных нагрузках (количество шихты, поступающей на обжиг увеличилось ~ в 1,5 раза). Это приводит к местному перегреву шихты, образованию спеков и, следовательно, снижает извлечение ванадия.

Решить проблему местного перегрева шихты конструктивными изменениями печи не удается.

Изучая кинетику окисления и вскрытия ванадия, было установлено, что наибольшая скорость окисления шлака и разложения известняка совпадают. Перегрев шихты при этом достигает более 200oС, что приводит к ее оплавленню и спеканию. С этих позиций использование окиси кальция предпочтительнее, но при мокром измельчении она превращается в гидроокись, при этом практически прекращается фильтрация пульпы.

Кроме этого при разложении известняка выделяется значительное количество СО2. Количество углекислого газа сравнимо с количеством кислорода, необходимого для окисления компонентов шихты.

Поскольку максимальные скорости окисления шихты и разложения известняка совпадают, а направление движения по порам противоположно, то углекислый газ снижает скорость диффузии кислорода и ухудшает его адсорбцию. Для уменьшения отрицательного влияния СО2 необходимо поддерживать в газовом пространстве печи большой избыток кислорода (воздуха).

С 1970 года в ХМИ АН Каз.ССР. г. Караганда проводились исследования по обжигу ванадиевых шлаков с реагентами, которые образуют растворимые ванадаты без выделения газообразных веществ. Исследования показали газовая диффузия исключается при использовании на обжиге в содовой технологии нифелинов, красного шлама, силикатглыбы, исключая при этом, оплавление шихты и настылеобразование.

К сожалению, это перспективное направление по совершенствованию окислительного обжига ванадиевых шлаков с реагентами без выделения газообразных веществ в известково-сернокислотной технологии до настоящего времени не использовалось по многим причинам, одной из которых являлся поиск реагентной добавки, не содержащей натрия.

Техническим результатом изобретения является использование сливного шлака производства феррованадия при окислении ванадиевых шлаков, позволяющей улучшать теплофизические и экологические условия обжига шихты, повысить извлечение ванадия и качество конечного продукта, снизить загрязнение окружающей среды.

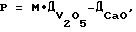

Технический результат достигается тем, что в способе извлечения ванадия из ванадийсодержащих шлаков, включающем измельчение, смешение ванадийсодержащего шлака с использованием в качестве реагентной добавки сливного шлака силикоалюминотермического производства феррованадия, обжиг шихты, слабокислотное и кислотное выщелачивание огарка, осаждения ванадия из растворов гидролизом и плавку полученной сырой пятиокиси ванадия, согласно изобретению, в качестве исходного ванадийсодержащего шлака используют шлак, содержащий 63,22 - 64,32 вес.% суммы оксидов V, Fe и Мn, а долю реагентной добавки при смешении определяют по формуле

Р = М•ДV2O5 - ДCaO,

где Р - доля реагента, сливного шлака силикоалюмотермического способа производства феррованадия в смеси с ванадиевым шлаком;

М - коэффициент пропорциональности, равный 0,7-1,2;

ДV2O5 - доля V2O5 в ванадиевом шлаке;

ДCaO - доля СаО в ванадиевом шлаке.

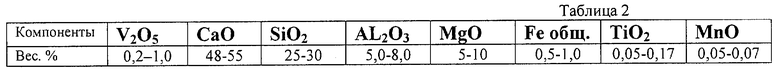

Таким образом, технический результат будет достигнут, если для составления шихты на обжиг использовать сливной шлак собственного силикоалюминотермического производства феррованадия. Состав сливного шлака представлен в таблице 2.

Структура такого шлака представлена, в основном, силикатами кальция. При указанном в табл. 2 содержании СаО и SiО2, шлак в основном представлен двухкальциевым силикатом (2CaO, SiО2), на 5 - 15% - однокальциевым силикатом (CaO•SiО2) и в исключительных случаях присутствует незначительное количество трехкальциевого силиката.

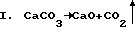

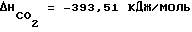

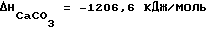

Для определения целесообразности использования сливного шлака сравним тепловые эффекты реакций разложения известняка и двухкальциевого силиката.

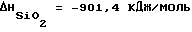

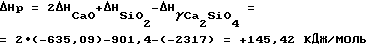

ΔHCaO = -635,09 кДж/моль

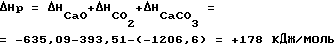

2. 2СаО•SiО2-->2CaO+SiО2

ΔHCaO= -635,09 кДж/моль

2СаО•SiО2=γCa2SiO4= -2317 кДж/моль

С точки зрения теплового эффекта использование сливного шлака более предпочтительно, так как двухкальциевый силикат менее прочное соединение по сравнению с известняком и обеспечивает более высокие скорости образования растворимых ванадатов.

Дериватограмма для шихты с использованием сливного шлака имеет все особенности присущие окислению шлака в присутствии оксида кальция. Структура огарка во всех случаях представлена, в основном, тремя фазами: поливанадатом типа (CaxMn1-x)2V2O7, R2O3 - фаза и стеклом (SiО2).

В рассматриваемом случае увеличивается только количество нейтрального и стойкого в серной кислоте SiО2.

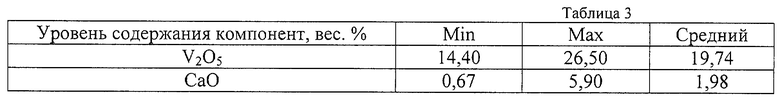

Расчеты по уравнению Р = М•ДV2O5 - ДCaO с учетом хим. составов ванадиевого шлака табл.3 и сливного шлака табл.2 показывают, что для минимального уровня СаО и V2О5 доля сливного шлака составит 0,094 (или около 10%).

Для максимального содержания V2О5 и СаО в шлаке НТМК доля сливного шлака составит 0,258 (или около 26%). Для среднего уровня содержания V2О5 и СаО в шлаке НТМК доля сливного шлака составит 0,165 (или около 16,7%).

Таким образом, предложенное уравнение должно обеспечить в шихте необходимый уровень добавки СаО.

Состав V - шлака НТМК за 2000 год представлен в табл. 3.

Для пояснения предлагаемого изобретения приводится описание, показывающее в качестве примера варианты осуществления способа.

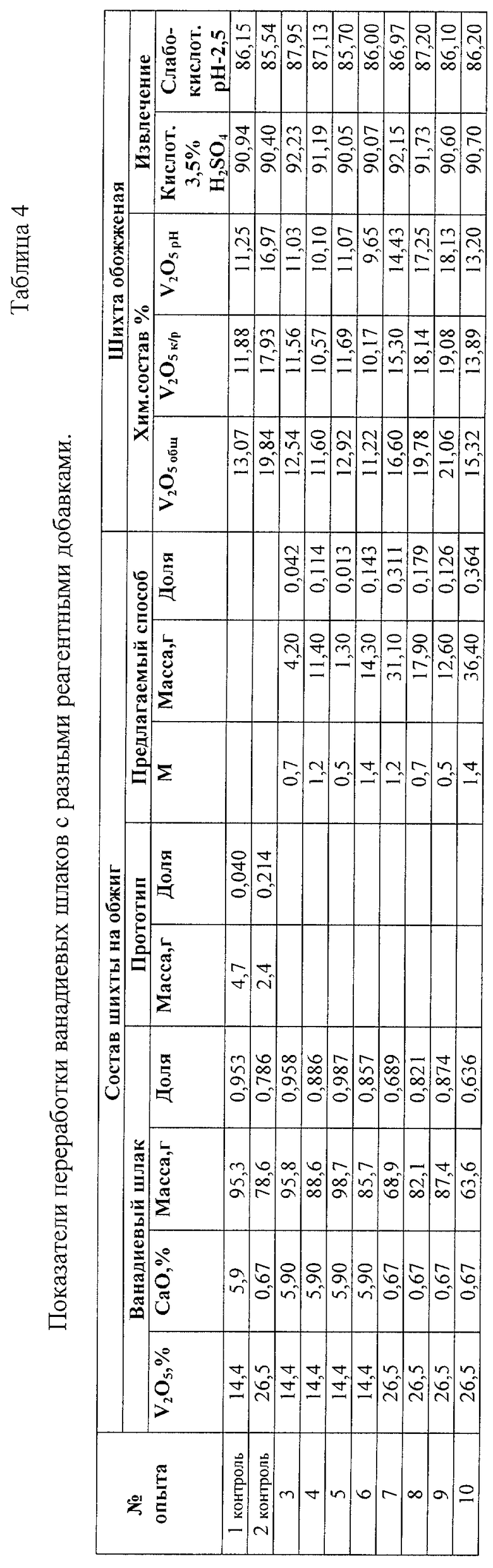

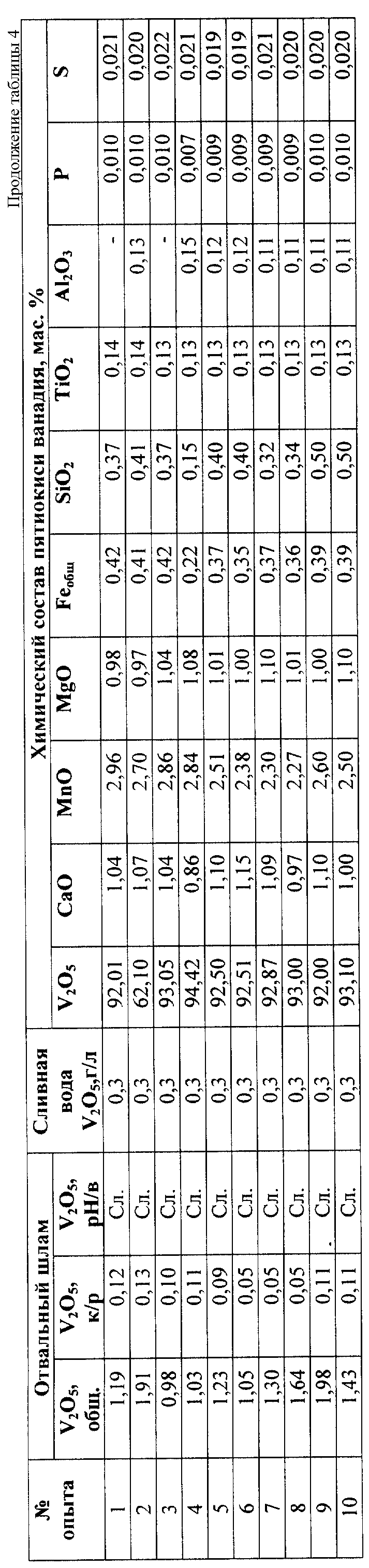

Пример. По 2 кг ванадиевого шлака НТМК с минимальным и максимальным содержанием V (табл. 3) предварительно измельчили до - 0,1 мм, отмагнитили и разделили каждый на 10 равных частей. Из каждой части ванадиевого шлака приготовили шихту на обжиг. Состав шихты, поступающей на обжиг и параметры обжига указаны в табл.4. После обжига шихту охладили, взвесили, измельчили и провели 2-х стадийное кислотное выщелачивание огарка.

Из растворов осадили V2О5, пульпу отфильтровали, осадок промыли водой, проплавили и проанализировали. Технологические показатели проведенных процессов представлены в табл.4.

Таким образом, из табл.4 следует, что сливные шлаки силикоалюминотермического способа производства феррованадия, позволяют улучшить теплофизические условия обжига шихты, повысить извлечение, качество продукции. Экологический эффект определяется меньшим количеством V2О5, содержащимся в отходе производства - отвальном шламе.

Количество V2О5 в 1 т шлама по прототипу составляет 11,9-19,1 кг, в т.ч. кислоторастворимого 1,2-1,3 кг, по предлагаемому способу соответственно 9,8-10,5 кг; в 0,5-1,0 кг.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ | 1995 |

|

RU2082795C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ | 1999 |

|

RU2162113C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ | 2000 |

|

RU2169203C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ | 1993 |

|

RU2041278C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ | 1997 |

|

RU2118389C1 |

| СПОСОБ ПОДГОТОВКИ ВАНАДИЙСОДЕРЖАЩЕГО ШЛАКА К ОКИСЛИТЕЛЬНОМУ ОБЖИГУ | 2019 |

|

RU2705844C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ ИЗ ШЛАКОВ | 1995 |

|

RU2090640C1 |

| СПОСОБ ПЕРЕРАБОТКИ КОНВЕРТОРНЫХ ВАНАДИЙСОДЕРЖАЩИХ ШЛАКОВ | 2003 |

|

RU2266343C2 |

| РЕАГЕНТНАЯ ДОБАВКА ПРЕИМУЩЕСТВЕННО ДЛЯ ПРОИЗВОДСТВА ИЗВЕСТКОВО-МАГНЕЗИАЛЬНОГО ВАНАДИЕВОГО ШЛАКА | 1991 |

|

RU2067119C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ ИЗ ВАНАДИЙСОДЕРЖАЩЕГО СЫРЬЯ | 1995 |

|

RU2080403C1 |

Изобретение относится к области металлургии, в частности к способам извлечения ванадия из ванадийсодержащего сырья и может быть использовано при производстве ванадиевой продукции. Проводят обжиг шихты, содержащей ванадийсодержащий шлак и в качестве реагентной добавки - сливной шлак силикоалюминотермического производства феррованадия, и долю реагента определяют по формуле Р = М•ДV2O5 - ДCaO, где Р - доля реагентной добавки сливного шлака силикоалюминотермического способа получения феррованадия в смеси с ванадиевым шлаком; М - коэффициент пропорциональности, равный 0,7-1,2; ДV2O5 - доля V2O5 в ванадиевом шлаке (в пересчете V2О3 на V2O5); ДCаO - доля СаО в ванадиевом шлаке. При этом используют ванадийсодержащий шлак, содержащий 63,22-64,32 вес. % суммы оксида V, Fe и Mn. Способ позволяет получить растворимые формы ванадия при окислительном обжиге и улучшить теплофизические и экологические условия обжига шихты, повысить извлечение и производительность, качество конечного продукта и утилизировать сливной шлак в собственном производстве. 4 табл.

Способ извлечения ванадия из ванадийсодержащих шлаков, включающий измельчение, смешение ванадийсодержащего шлака с использованием в качестве реагентной добавки сливного шлака силикоалюминотермического производства феррованадия, обжиг шихты, слабокислотное и кислотное выщелачивание огарка, осаждение ванадия из растворов гидролизом и плавку полученной сырой пятиокиси ванадия, отличающийся тем, что в качестве исходного ванадийсодержащего шлака используют шлак, содержащий 63,22-64,32 вес. % суммы оксидов V, Fe и Мn, а долю реагентной добавки при смешивании определяют по формуле

где Р - доля реагентной добавки сливного шлака силикоалюминотермического способа производства феррованадия в смеси с ванадиевым шлаком;

М - коэффициент пропорциональности, равный 0,7-1,2; - доля V2O5 в ванадиевом шлаке;

- доля V2O5 в ванадиевом шлаке;

ДCaO - доля СаО в ванадиевом шлаке.

| Химия, технология и применение ванадиевых соединений | |||

| Тезисы докладов III | |||

| Всесоюзного совещания в г | |||

| Качканаре, ч.I | |||

| - Свердловск, 1979, с | |||

| Термосно-паровая кухня | 1921 |

|

SU72A1 |

| SU 982360 A1, 20.08.1996 | |||

| СПОСОБ ЗАКАЛКИ КРУПНОГАБАРИТНЫХ СТАЛЬНЫХ ИЗДЕЛИЙ | 2002 |

|

RU2219251C2 |

| КОАКСИАЛЬНЫЙ НАГРЕВАТЕЛЬ | 2013 |

|

RU2545105C1 |

Авторы

Даты

2002-11-20—Публикация

2001-11-28—Подача