О

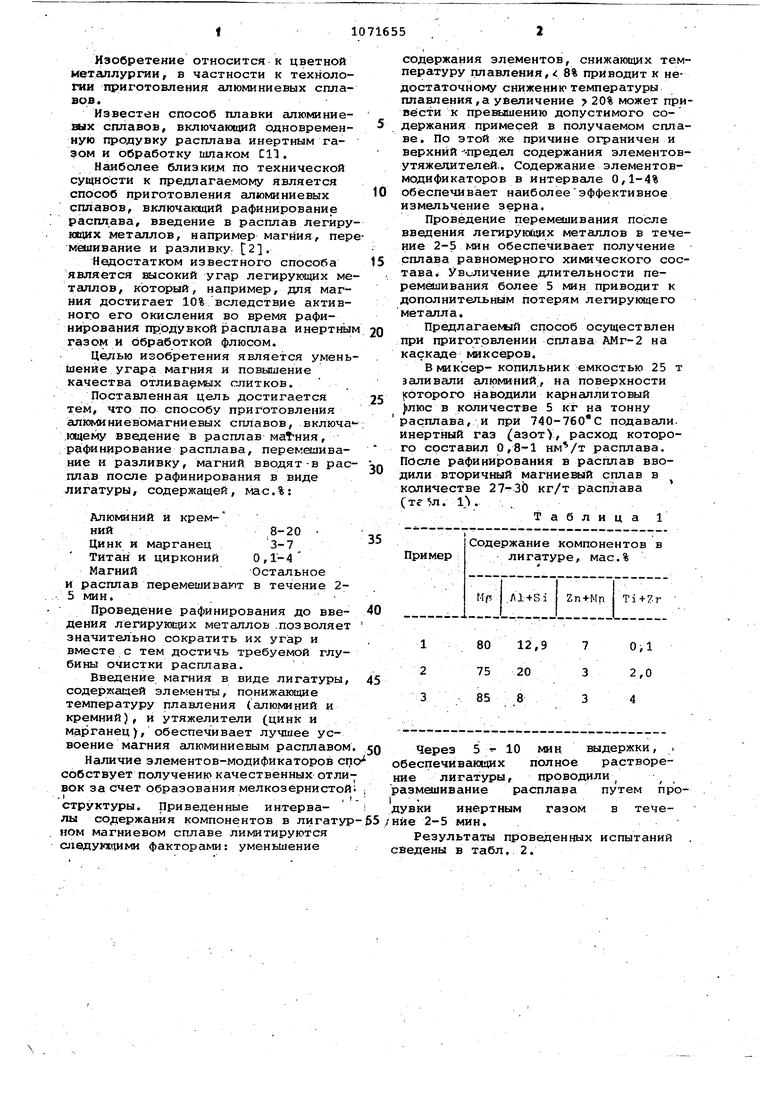

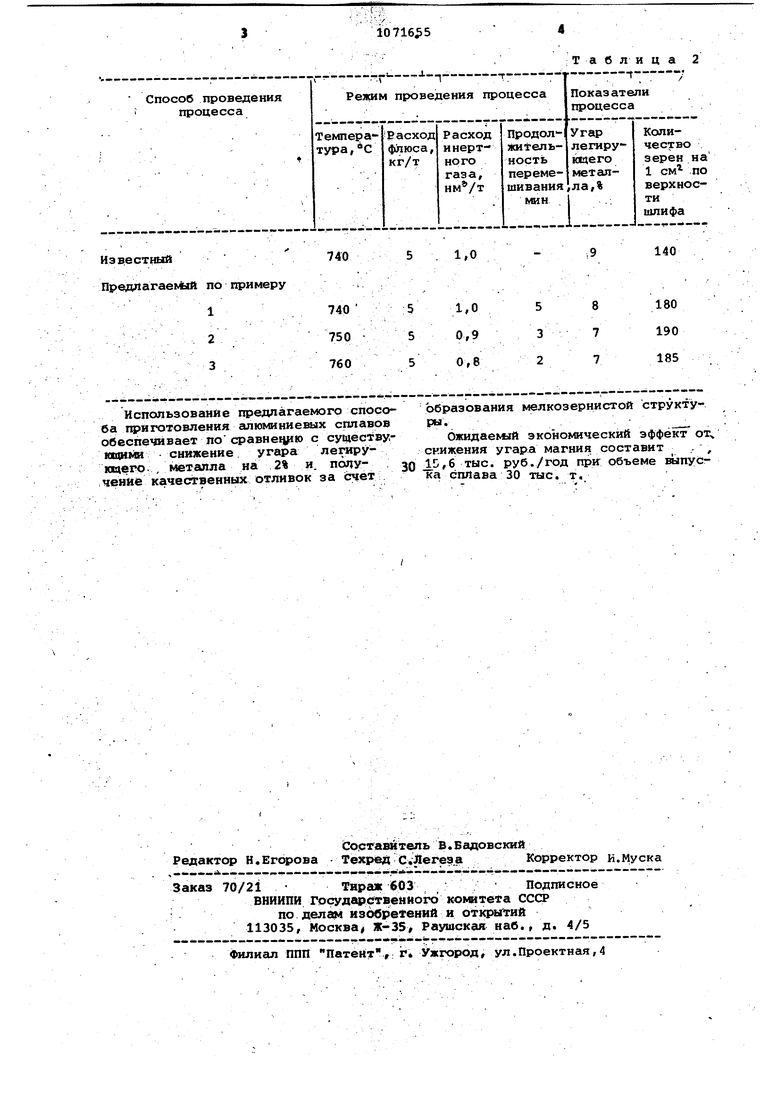

э: ;л iji Изобретение относится к цветной метгшлургии, в частности к технологии приготовления алюминиевых сплавов. Известен способ плавки алюминиевых сплавов, включающий одновременную продувку расплава инертным газом и обработку ишаком СП. Наиболее близким по технической сущности к предлагаемому является способ приготовления алюминиевых сплавов, включающий рафинирование расплава, введение в расплав легиру Ю111их металлов, например магйия, пер мешивание и разливку. 2. Недостатком известного способа является высокий угар легирующих ме таллов, который, например, для магния достигает 10% вследствие активного его окисления во время рафинирования продувкой расплава инертны газом и обработкой флюсом. целью изобретения является умень аение угара магния и повышение качества отливаемых слитков. Поставленная цель достигается тем, что по способу приготовления алк даниевомагниевых сплавов, включа .ющему введение в расплав маТ-ния, ра финирование расплава, перемеааивание и разливку, магний вводят-в рас плав после рафинирования в виде лигатуры, содержащей, мас.%: Алюминий и кремний8-20Цинк и марганец3-7 Титан и цирконий 0,1-4 Магний Остальное и расплав перемешивают в течение 25 мин. Проведение рафинирования до введения легиру1га1№1х металлов .позволяет значительно сократить их угар и вместе с тем достичь требуемой глубины очистки расплава. Введение магния в виде лигатуры, содерх ащей элементы, понижающие температуру плавления (алюминий и кремний), и утяжелители (цинк и марганец), обеспечивает лучшее усвоение магния алюминиевым расплавом Наличие элементов-модификаторов сп собствует получению качественных отли вок за счет образования мелкозернистой -1., структуры. Приведенные интервалы содержания компонентов в лигатур ном магниевом сплаве лимитируются следующими факторами: уменьшение содержания элементов, снижающих температуру плавления, 8% приводит к недостаточному снижению температуры плавления ,а увеличение 20% может привести к превышению допустимого содержания примесей в получаемом сплаве. По этой же причине ограничен и верхний -предел содержания элементовутяжедителёй.. Содержание элементовмодификаторов в интервале 0,1-4% обеспечивает наиболееэффективное измельчение зерна. Проведение перемешивания после введения легирующих металлов в течение 2-5 мин обеспеч:ивает получение сплава равномерного химического состава. Увеличение длительности перемешивания более 5 мин приводит к дополнительным потерям легирующего металла. Предлагаекый способ осуществлен при приготовлении сплава АМг-2 на каскаде миксеров. В миксер- копильник емкостью 25 т заливали алюминий, на поверхности (соторого наводили карналлитовый )|люс в количестве 5 кг иа тонну расплава, и при 740-760 С подавали, инертный газ (азот), расход которого составил р,8-1 расплава, после рафинирования в расплав вводили вторичный магниеилй сплав в количестве кг/т расплава (Тс 5л. 1 ... Таблица 1 . . Содержание компонентов в Примерлигатуре, мас.% 80 12,9 75 20 85 8 Через 5 10 мин выдержки, . беспечивающих полное раствореие лигатуры, проводили азмешивание расплава путем проувки инертным Газом в течеие 2-5 мин. Результаты проведенных испытаний ведены в табл. 2.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВО-ЛИТИЕВЫХ СПЛАВОВ | 1993 |

|

RU2048568C1 |

| Способ модифицирования алюминия и его сплавов | 2017 |

|

RU2674553C1 |

| ВЫСОКОПРОЧНЫЙ АЛЮМИНИЕВЫЙ СПЛАВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2451097C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ СЛИТКОВ ПРЯМОУГОЛЬНОГО СЕЧЕНИЯ ИЗ ВЫСОКОПРОЧНЫХ АЛЮМИНИЕВЫХ СПЛАВОВ СИСТЕМЫ Al-Zn-Mg-Cu-Zr | 2014 |

|

RU2561581C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВОГО СПЛАВА, ЛЕГИРОВАННОГО КРЕМНИЕМ | 2017 |

|

RU2657681C1 |

| СПОСОБ ВАКУУМНОЙ ОБРАБОТКИ АЛЮМИНИЯ И АЛЮМИНИЕВЫХ СПЛАВОВ | 2017 |

|

RU2668640C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ СИЛУМИНОВ | 2000 |

|

RU2177048C1 |

| СПОСОБ ПРОИЗВОДСТВА СЛИТКОВ МАГНИЕВЫХ СПЛАВОВ | 2001 |

|

RU2190679C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВО-ЛИТИЕВЫХ СПЛАВОВ | 2004 |

|

RU2255997C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОПРОЧНОГО СПЛАВА НА ОСНОВЕ НИОБИЯ | 2015 |

|

RU2618038C2 |

СПОСОБ ПРИГОТОВЛЕНИЯ АЛЮМИНИЕВОМАГНИЕШХ СПЛАВОВ, включающий. введение в расплав магния, рафинирование-расплава, перемешивание и раз.ливку, о т л и ч а ю ад и и с я тем, что, с целью уменьшения yiapa магния и повышения качества слитков сплава, магний вводя.т в расплав после рафинирования в виде лигатуры, содержащей мае .%: Алюминий и кремний 8-20 Цинк и марганец3-7 Титан и цирконий0,1-4 МагнийОстальное и расплав перемешивают в течение 2-5 мин.

740

Известный

npeflnaraef4btft no щ имеру

Использование предлагаемого спосо- образования мелкозернистой структуба тфиготовления алюминиеилх сплавов ры.

обеспечивает по°сравнению с существу-Ожидаемой экономический эффект от

кщими снижение угара легиру-снижения угара магния составит . ,

квдвРО , металла на 2% и. полу- JQ 1S,6 тыс. руб./год при объеме выпус.чение качественных отливок за сгчетка сплава 30 тыс. т.

140

,9

.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛЕЙ И СПЛАВОВ | 0 |

|

SU194869A1 |

| Колобнев И.Ф | |||

| и др | |||

| Справочник, литейщика | |||

| Цветное литье из легких сплавов | |||

| М., Машиностроение, 1974, с | |||

| Прибор, автоматически записывающий пройденный путь | 1920 |

|

SU110A1 |

Авторы

Даты

1984-02-07—Публикация

1982-07-30—Подача