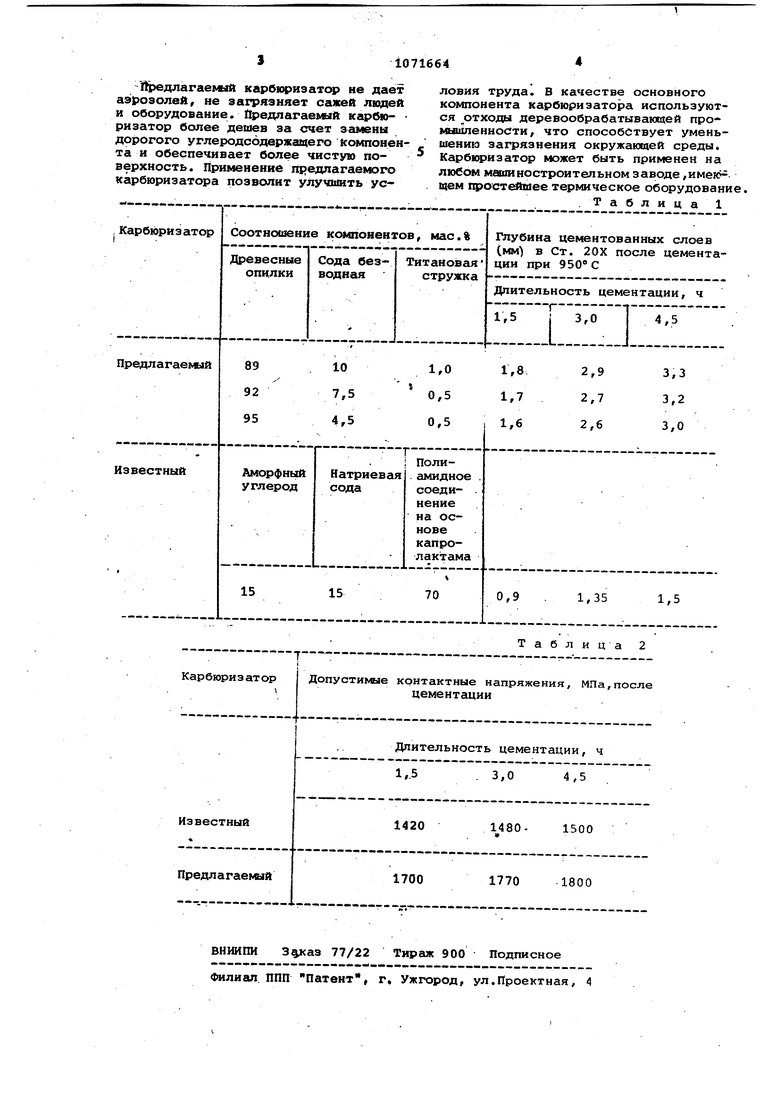

О) CD 4 Изобретение относится к.химико-тв мической обработке, конкретно к составам смесей, при{ еняе1«:пс для цементации деталей из сталей на машиностроительных, ремонтных и др. предприятиях. Известен карбюризатор для цементации сталей, содержащий карбонаты щелочных и щелочнозеАЮльных металлов и углеродсодержащеевещество в виде угля или сажи Cl.i Недостатком этого карбюризатора является медленное протекание процес са цементации, требующее длительной работы цементационных печей и неоправданной затраты энергии. Наиболее -близким к изобретению по технической сущности и достигаемому результату является карбюризатор 2 содержащий, мае. %: Аморфный углерод 15-60 Один из карбонатов металлов 1 и/или 1 групп1-15 Полиамидное соединениеОстальноеУказанный карбюризатор содержит в своем составе аморфный углерод в виде сажи, однако на деталях, цементируемых в этом карбкризаторе,-наблюдается окисление поверхностных слоев и образование окислов на границах зе рен в слоях значительной толщины (в сталях, не содержащих очалиностойких компонентов 1. В результате окисления поверхност ного слоя до 0,07 мм максимальная твердость слоя достигается не на поверхности, а на глубине 0,150,3 мм и верхний слой должен удалять ся с помощью механической обработки В результате проникновения кислорода по границам зерен и образования окислов на границах зерен после цементации в известном карбюризаторе наблюдается охрупчивание цементованных слоев, вследствие чего несущая способность деталей, определяемая допусти Ез1ми контактными напряжениями, не соответствует экстремгшь HfcOM условиям эксплуатации, например для деталей внутреннего центратора, предназначенного для монтажа магистральных трубопроводов fконтактные давления достигают величины 1700 МПа). При цементации в известном карбюризаторе аморфный углерод необходимо окислить до образования окиси углерода, которая непосредственно взаимодействует с цементуемым металлом. Процесс окисления углерода идет с затратой значительных количеств тепловой энергии и медленно. Применение сажи в карбюризаторе приводит к образованию аэрозолей, которые, проникая в организм рабочих, вызывают поражение дыхатё:пьных путей и загвязняют кожные покровь одежду и оборудование. Аморфный углерод является продуктом переработки газов и нефтепродуктов и имеет относительно высокую стоимость. Целью изобретения является повыи1ение эффективности карбюризатора и уменьшение его загрязняющей способности. Поставленная цель достигается тем, что в состав карбюризатора введены, мас.%: Древесные опилки 89-95 Один из Карбонатов металлов I и/или В групп4,5-10 Водородпоглощающий металл 0,5-1 Повышенная эффективность карбюризатора указанного состава позволяет осуществлять цементацию изделий на большую глубину за более короткий срок, чем с использованием карбюризатора известного состава. , Цементированные изделия могут работать при высоких контактных напряжениях. Карбюризаторы трех разных составов готовят, смешивая древесные опилки, карбонат натрия и титановую стружку (в табл.11. Указанные составы бьшиопробованы для цементации деталей. Каяздый состав карбюризатора вместе с деталью загружают в контейнер так, что карбюризатор окружает деталь со всех сторон. Сверху насыпают слой отработанного карбюризатора толщиной от 10 до 50 мм. Затем контейнер закрывают крышкой с газоотводами. Карбюризатор был апробирован на изделиях из Ст. 20Х (ГОСТ 4541-71). Глубина цементации определялась металлографическим методом. Допустимые контактные напряжения определялись на модернизированной установке типа МИ-1м. Результаты исследований поверхностных, слоев деталей, цементованных при в известном и предлагаемом карбюризаторах, приведены в табл.1 и 2. Из табл.1 следует, что глубина цементованных слоев больше при цементации в предлагаемом карбюризаторе. В табл.2 приведены результаты испытаний на износостойкость деталей из той же стали, цементованных в известном и предлагаемом карбюризаторах. Из табл,2 видно, что детали, цементованные в известном карбюризаторе, не выдерживали 4000 циклов сжатия при нагрузке 1500 МПа (353 кгс/мм ) после цементации в течение 4,5 ч..Детали, цементованные в предлагаемом карбюризаторе, выдерживали 4000 циклов ,;рн, нагрузке 1800МПа после цементации при той же продолжительности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Карбюризатор для цементации | 1974 |

|

SU490871A1 |

| Карбюризатор для цементации стальных изделий | 1992 |

|

SU1836486A3 |

| Состав пасты для цементации стальных деталей | 1988 |

|

SU1548261A1 |

| Способ цементации стальных изделий | 1988 |

|

SU1640202A1 |

| Состав для нитроцементации изделий | 1982 |

|

SU1047994A1 |

| КАРБЮРИЗАТОР ДЛЯ ЦЕМЕНТАЦИИ ИЗДЕЛИЙ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2013 |

|

RU2561552C2 |

| Способ графитизации низкоуглеродистых сталей, совмещенный с предварительной цементацией в области температур полиморфного превращения | 2019 |

|

RU2695858C1 |

| СОСТАВ ДЛЯ НИТРОЦЕМЕНТАЦИИ ИЗДЕЛИЙ ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2006 |

|

RU2314363C1 |

| Способ цементации стальных изделий в твердом карбюризаторе | 1989 |

|

SU1654375A1 |

| Карбюризатор для цементации стальных изделий | 1977 |

|

SU629246A1 |

КАРБЮРИЗАТОР ДЛЯ ЦЕМЕНТАЦИИ, включающий углеродосодержащее вещество и по крайней мере один из карбонатов металлов I и/или Ц групп, отличающийся тем, что, с целью повышения эффективности карбюризатора и уменьшения его загрязняющей способности, в качестве углеродсодержащего вещества использованы древесные опилки и дополнительно в состав карбюризатора введен водородпоглощающий металл при следующем соотношении компонентов, мас.%: Древесные опилки 89-95 Один из карбонатов Лметаллов I и/или . групп4,5-10 Водородпоглощаю- . щий металл0,5-1 9

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Справочник термиста | |||

| Под ред | |||

| С.А.Фнлипова, М., Машинострое1975, с | |||

| Подъемник для выгрузки и нагрузки барж сплавными бревнами, дровами и т.п. | 1919 |

|

SU149A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Карбюризатор для цементации | 1974 |

|

SU490871A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-02-07—Публикация

1980-12-17—Подача